Entscheidungshilfen für den jeweiligen Einsatzfall

Sensoren auf den Zahn gefühlt

Sensoren gehören zu den wichtigsten Schnittstellen zwischen der realen physikalischen Größe und den Daten, die ein Computer verarbeiten kann. Entwickler können sich viel Zeit und Kosten sparen, wenn sie für das jeweilige Projekt die richtigen Entscheidungen hinsichtlich der am besten geeigneten Sensoren, der entsprechenden Signal-Anpassungen und eines applikationsspezifisch konfigurierbaren Datenerfassungs- und Test-Systems treffen.

In industriellen Prozessen werden Sensoren zum Erfassen verschiedenster physikalischer Größen wie Temperatur, Feuchtigkeit, Druck, Kraft, Zug, Fluss oder Leistung eingesetzt, und als Ausgangssignal liefern sie üblicherweise einen Spannungs-, einen Strom- oder Widerstandswert, der sich proportional zur physikalischen Größe verhält. Je nach Ausführung arbeiten Sensoren autonom oder benötigen eine externe Versorgung. Manche Varianten enthalten schon eine Signal-Anpassung, so dass ihr Ausgangs-Signal direkt von einem Datenerfassungs-System – z.B. Agilent 34972A – oder einer Messkarte im PC erfasst werden kann. Andere Modelle liefern bereits ein digitales Ausgangssignal. Im Folgenden werden einige Sensortypen genauer betrachtet und diese Ausführungen mit allgemeinen Messtipps ergänzt.

Temperatur-Sensoren

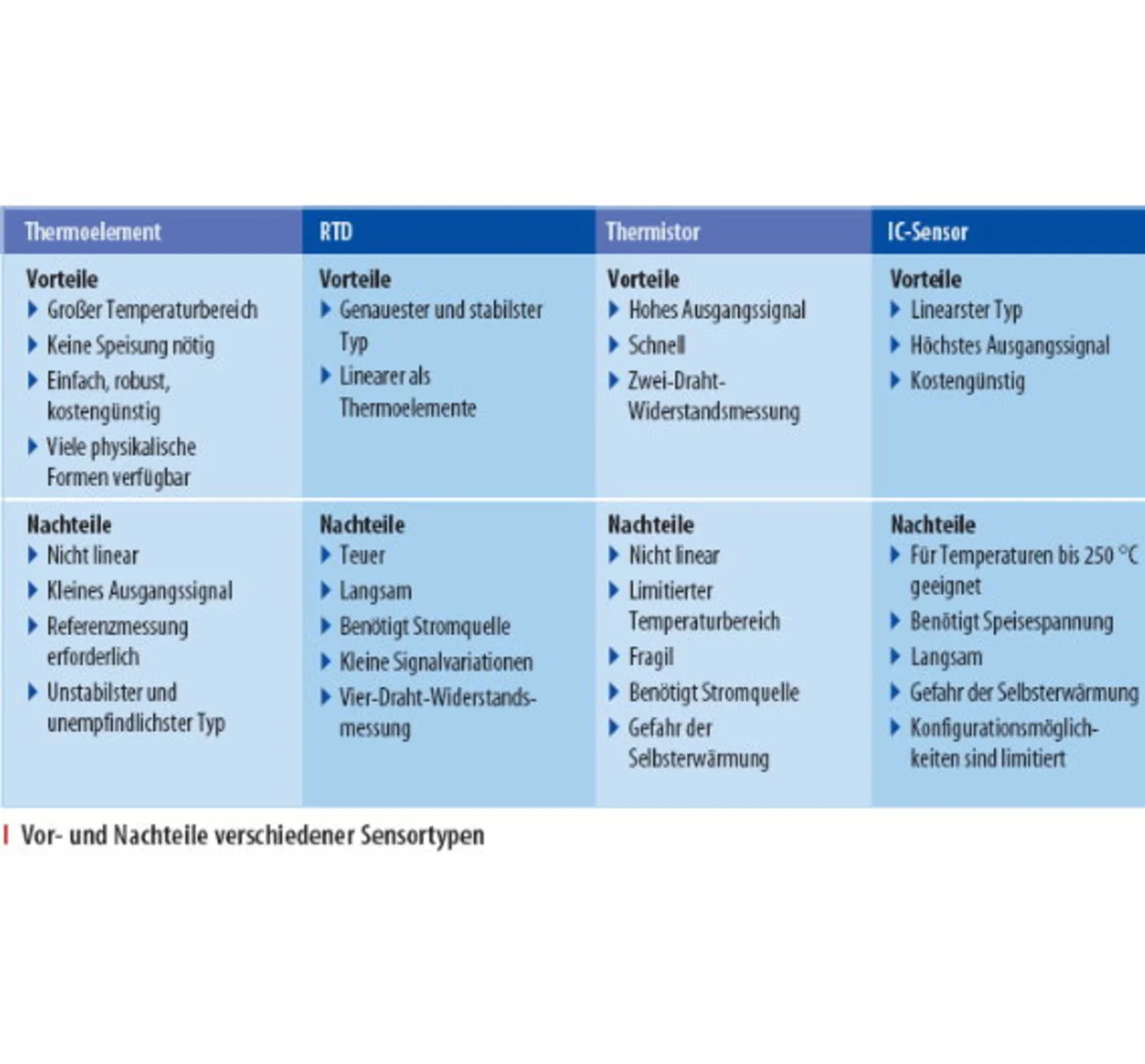

Eine der am häufigsten gemessenen physikalischen Größe ist die Temperatur, und als Folge dessen gehören die Temperatursensoren zu den gängigsten Sensorvarianten überhaupt. Zu ihnen gehören unter anderem Thermoelemente (Thermocouple/TC), Wider- standsthermometer (Resistance Temperature Device/RTD), Thermistoren (Heißleiter/NTC oder Kaltleiter/PTC) und IC-Sensoren. Jede Variante hat ihre speziellen Eigenschaften (Tabelle) und damit ihre bevorzugten Einsatzbereiche. Thermoelemente zum Beispiel sind relativ preisgünstig, klein und eignen sich gut für Applikationen, bei denen eine große Zahl an Testpunkten erfasst werden muss.

Für sehr genaue Messungen indes eignen sich RTDs mit Vier-Draht-Anschlüssen – ein 100- Ω-RTD zum Beispiel auf Grund seiner Langzeitstabilität, der relativ hohen Linearität und der dadurch bedingten Wiederholbarkeit von Messungen für die Verwendung in Klimakammern. Die meisten dieser Sensoren erfordern eine Signal-Anpassung an den jeweiligen Eingangs-/Arbeitsbereich der Messwert-Erfassung (ob Messgerät oder Messkarte im PC). IC-Sensoren hingegen liefern dank integrierter Signalkonditionierung bereits ein direkt zu messendes elektrisches Signal. Sie benötigen jedoch eine externe Versorgung.

Jobangebote+ passend zum Thema

Temperaturmessungen und ihre alltäglichen Tücken

Für die Temperaturmessung mit den gängigen Sensortypen bietet sich beispielsweise das Mess- und Schaltssystem Agilent 34972A an, zumal die meisten Standardsensoren direkt angeschlossen werden können und das Gerät auch noch die passende Linearisierung vornimmt. Das Agilent 34972A ist ebenso wie das Modell 34970A modular aufgebaut; es besteht aus einem Einbaurahmen mit drei Slots, die ganz nach Bedarf u.a. mit Multiplexern, Aktor- oder Relais-Matrix- Modulen bestückt werden können. Im Inneren des 3497xA arbeitet die Technik eines Digital-Multimeters vom Typ Agilent/HP 34401A mit 6,5 Digits, 22 bit und 0,004 % Basis-Genauigkeit. Unterschiede bestehen hinsichtlich der Fernsteuerung vom PC aus: Das 34972A (www.meilhaus.de/ produkte/messgeraete-instrumente/) verfügt über USB- und Ethernet/LXISchnittstellen, während die Ausführung 34970A mit GPIB- und RS- 232-Schnittstellen bestückt ist.

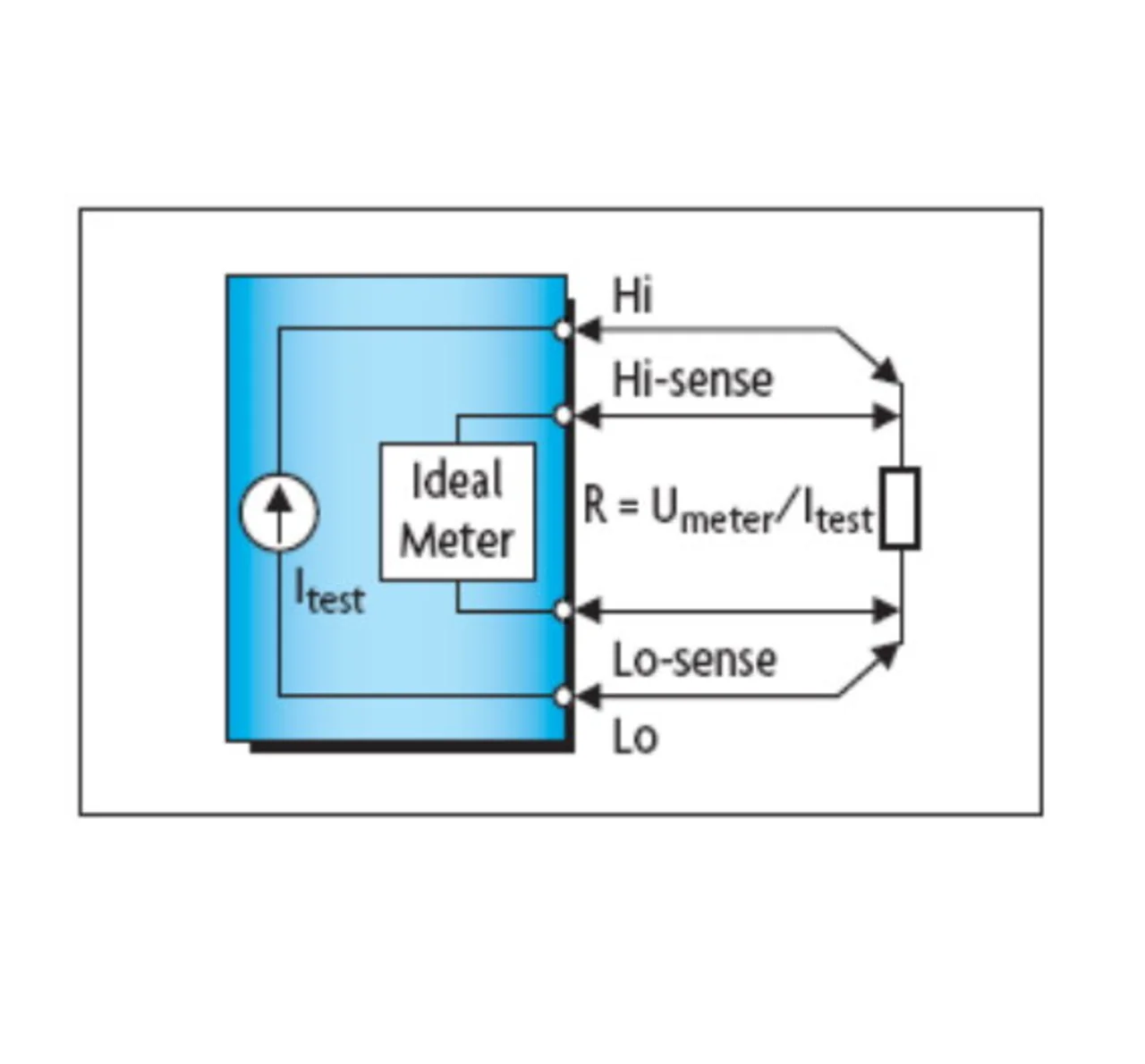

Insbesondere bei der täglichen Arbeit mit der Zwei-Draht-Widerstands- Messmethode sollten Entwickler stets im Hinterkopf behalten, dass ihre Messgenauigkeit eingeschränkt ist, da bei der Messung Leitungs- und Kontakt- Widerstände mit Einfluss nehmen. Für die Messung großer Widerstände ist sie aber durchaus geeignet. Wer sehr genaue Messungen mit sehr kleinen Widerstandswerten (zum Beispiel minimale Widerstands-Änderungen in RTD-Ausgängen) vornehmen muss, sollte auf jeden Fall auf eine 4-Draht-Konfiguration ausweichen (Bild 1). Hier fließen Leitungs- und Kontakt-Widerstände nicht in die Messung mit ein.

- Sensoren auf den Zahn gefühlt

- Sensoren auf den Zahn gefühlt