Konnektivität in der MedTech-Fertigung

RFID zur Dental-Produktion

Fortsetzung des Artikels von Teil 1

Miniaturisierung von HF-RFID-TAGs

Während in der Industrie Werkzeuge und Rohmaterialien meist eine gewisse Größe aufweisen, in die ein Transponder recht einfach integriert werden kann, besteht bei Bearbeitungszentren für medizinische Komponenten, wie beispielsweise Fräsmaschinen für Dental-Implantate, ein deutlich geringeres Platzangebot. Häufig besitzen die zahnmedizinischen Werkzeuge nur Arbeitsbreiten von weniger als einem Millimeter. Ein RFID-Transponder muss dementsprechend so gestaltet sein, dass ein möglichst kleines und dennoch leistungsfähiges TAG entsteht.

Als Antennenkern für HF-Tags wird ein weichmagnetisches Ferritmaterial verwendet (MnZn oder NiZn). Damit lässt sich der Wirkungsgrad des Transponders im Vergleich zu einer Luftspule deutlich erhöhen. Darüber hinaus fungiert der Ferritkern als mechanischer Träger für das RFID-IC und für die Antennenwicklung.

Gestaltung des Ferritkerns

Zur Formgebung von Ferritkernen bestehen verschiedene Verfahren. Das eingesetzte Ferritmaterial ist dabei mitbestimmend. Grundsätzlich wird in Press- und Spritzgussverfahren unterschieden.

Die meisten weichmagnetischen Kerne für Hochfrequenzspulen werden wegen ihrer relativ einfachen Gestalt im Pressverfahren hergestellt. Aus fertigungstechnischen Gründen soll dabei der Schlankheitsgrad, d. h. das Verhältnis von Länge zum Durchmesser, den Wert 6 nicht überschreiten. Bei dünnwandigen Bauformen wie z. B. Rohrkernen hängt der Schlankheitsgrad zusätzlich von der Wandstärke ab.

Hohe Toleranzanforderungen an die Geometrie des Kerns lassen sich genauer einhalten, indem das Spritzgussverfahren eingesetzt wird. Damit lassen sich sehr kleine und dünnwandige Formen realisieren. Beim Spritzguss ist der Schlankheitsgrad unkritisch. Ein Verhältnis von Länge zum Durchmesser von 20 ist möglich. Weitere technischen Rahmendaten sind eine Wandstärke ab 0,2 mm, ein Volumen zwischen 1 und 8.000 mm3 sowie Grundtoleranzen von ±2 Prozent.

Anpassungen des Transponders

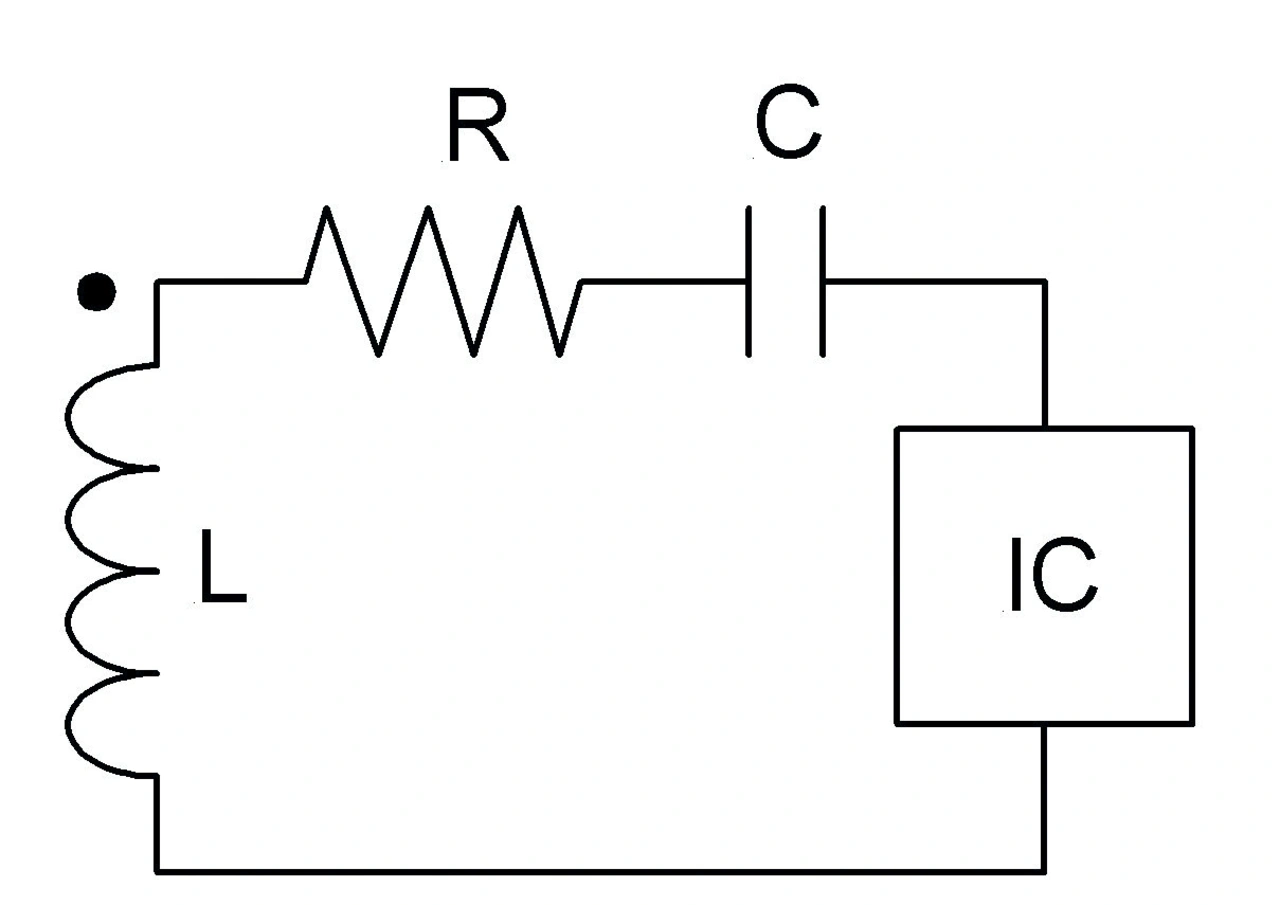

Das elektrische Ersatzschaltbild eines passiven RFID-Transponders (Bild 1) kann durch die Schaltung in Bild 2 dargestellt werden.

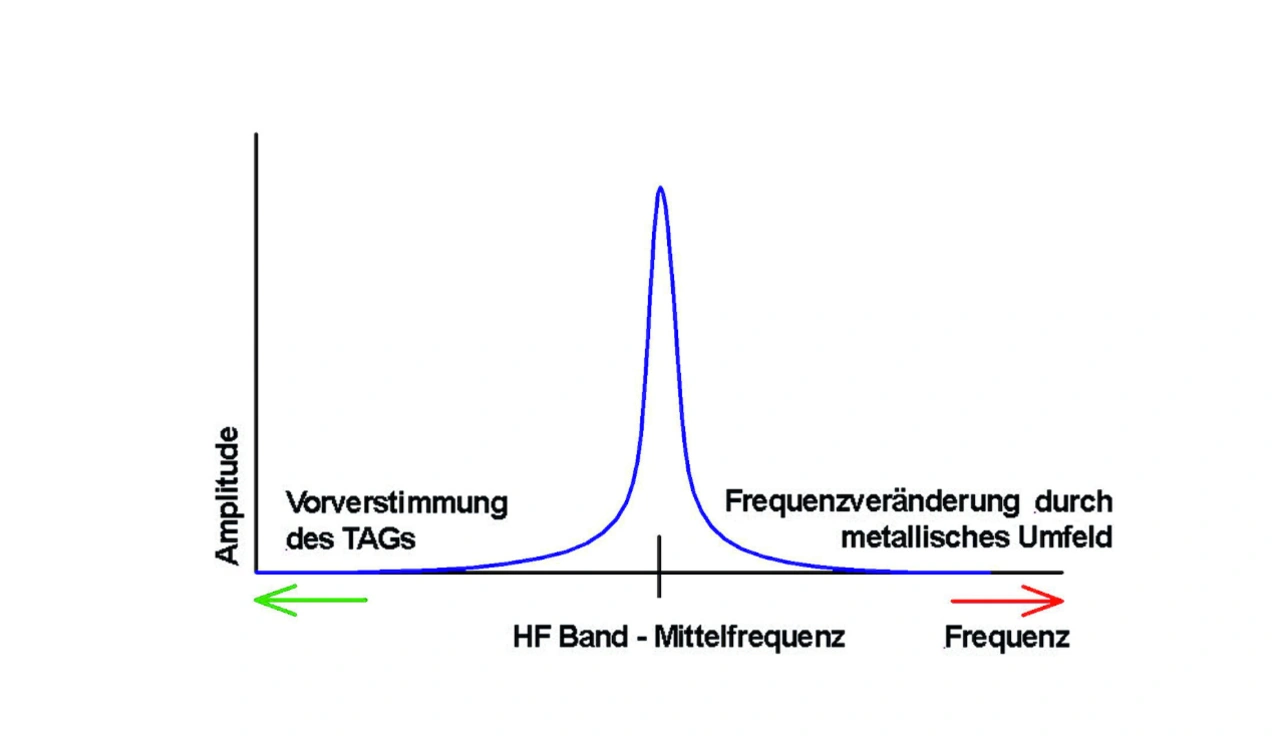

Setzt man den RFID-Transponder in einem ferromagnetischen Umfeld ein, dann beeinflusst dies seine elektromagnetischen Eigenschaften. Der aus Antenneninduktivität L und Kapazität C bestehende Schwingkreis, der idealerweise auf der Band-Mittenfrequenz von 13,56 MHz arbeitet, wird durch das metallische Umfeld verändert.

Durch Anpassen der Antenneninduktivität L kann der Schwingkreis des Transponders wieder auf die korrekte Frequenz eingestellt werden (Bild 3). Die Anpassungen am Transponder müssen für jedes Material durchgeführt werden, da die Größe der Vorverstimmung materialabhängig ist. Durch diesen Prozess kann sichergestellt werden, dass kleinste RFID-Tags mit minimalem Platzbedarf maximale Lesereichweite erzielen.

- RFID zur Dental-Produktion

- Miniaturisierung von HF-RFID-TAGs

- Digitales Komponenten-Management