Kunststofftechnik für Krebsimmuntherapie

Mit Spritzguss gegen Leukämie

Fortsetzung des Artikels von Teil 1

Leitfähiger Kunststoff im Mehrkomponentenspritzguss

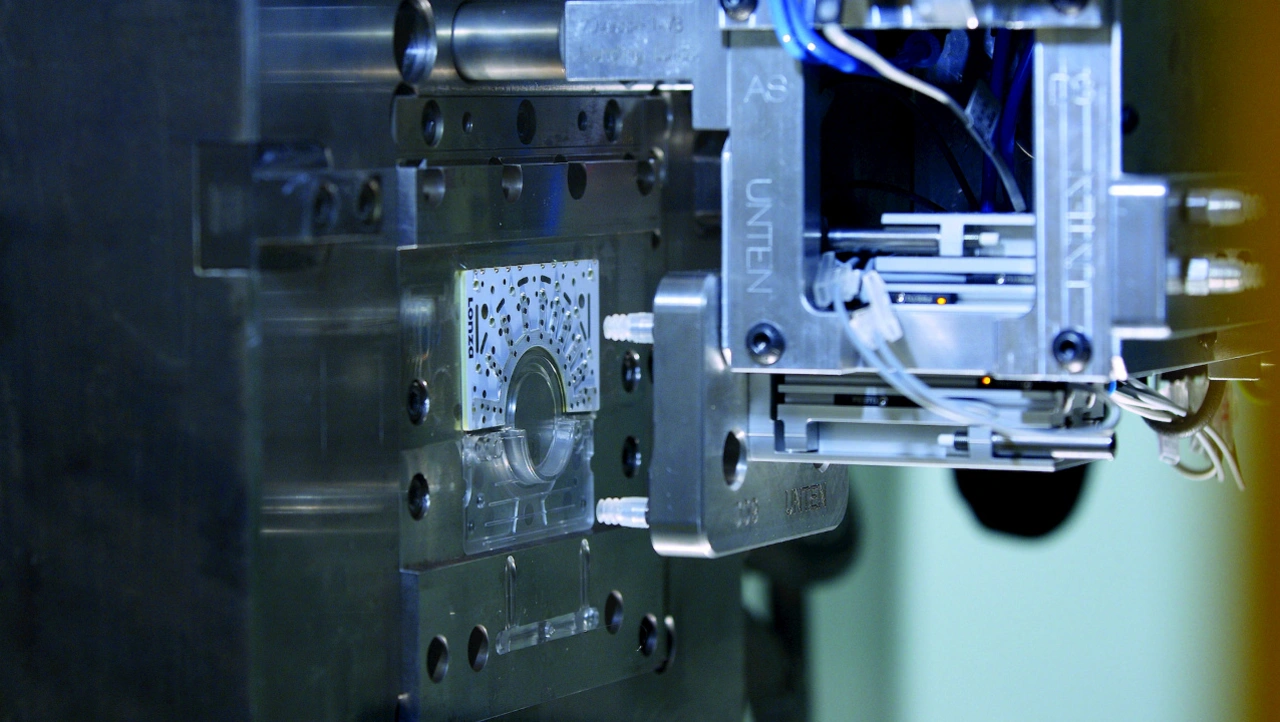

Für alle Bauteile ist ein Kunststoffgemisch vonnöten, das im Zweikomponentenspritzguss gefertigt wird. Für das komplexe Verfahren braucht es Erfahrung im Mehrkomponentenspritzguss und der Anfertigung individueller Werkzeugformen. Zunächst wird ein transparenter, nicht-leitender Kunststoff in die jeweilige Form eingefüllt, dann folgt als zweite Komponente ein leitfähiger Kunststoff, über den der Stromimpuls erfolgen kann. Leitfähige Kunststoffe sind kein einfach zu handhabendes Material, da sie zu einem erhöhten Verschleiß in den Werkzeugformen führen. Dies erfordert einen erhöhten Wartungs- und Pflegeaufwand. Eine weitere Herausforderung, z. B. bei der Fertigung der sogenannten Nucleocuvette-Küvetten, ist die Integration von Metallpins, die als Anschlüsse fungieren, um die Konnektivität zu einem Gerät herzustellen, das den Strom liefert. Diese müssen optimal in das Werkzeug eingebracht und dann mit Kunststoff umspritzt werden. Die verschiedenen Bauteile, die RKT für die Lonza herstellt, unterscheiden sich in erster Linie in der Form und im aufzunehmenden Flüssigkeitsvolumen.

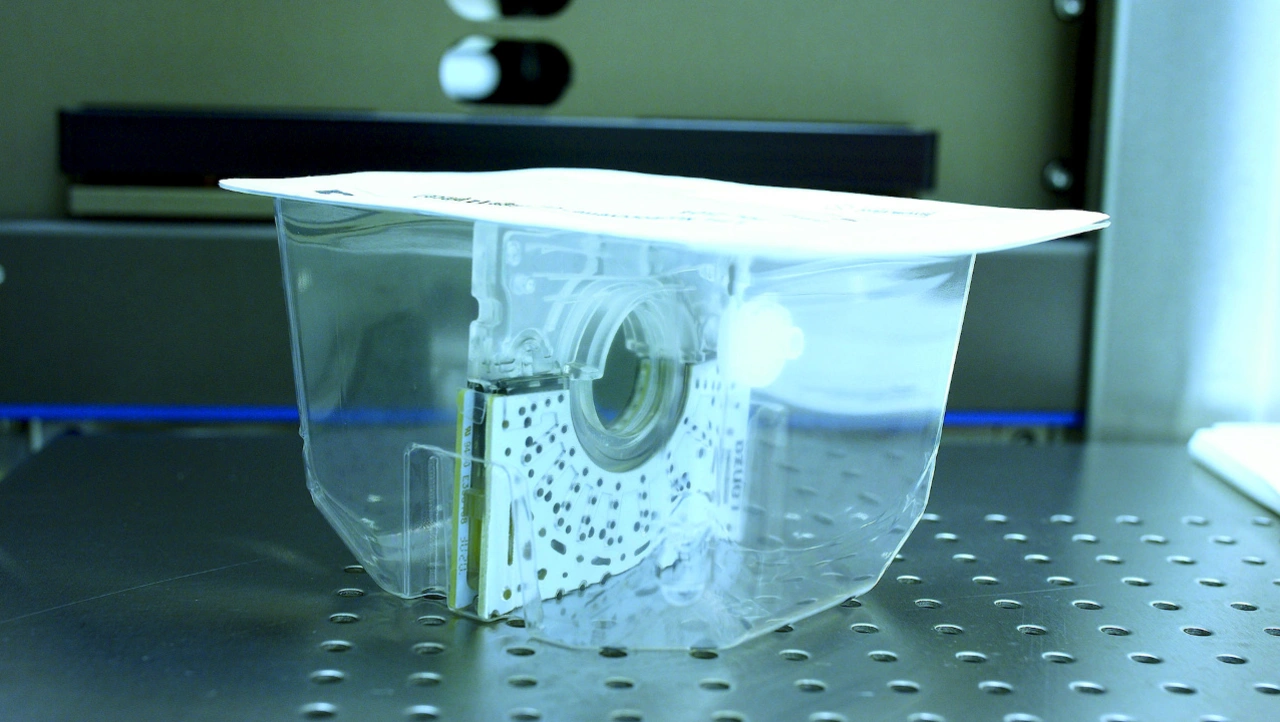

Die sogenannte LV-Cartridge (Large Volume) sticht im Vergleich mit den anderen Formen heraus, denn während die Multi-Well-Plate Module für Entwicklung und Forschung aus kleinsten Mehrfach-Kavitäten bestehen (z. B. 24-Well, 384-Well), in denen unterschiedliche Versuche mit dem einpipettierten Zellmaterial durchgeführt und Ergebnisse miteinander verglichen werden können, ist die LV-Cartridge speziell für die Therapieanwendung ausgelegt. Hier lassen sich größere Mengen Flüssigkeit mit Zellmaterial im Durchflussverfahren bearbeiten. Während unter Laborbedingungen nur wenig Zellmaterial bearbeitet wird, kommt es in der T-Zellen-Therapie darauf an, eine für die Therapie ausreichende Menge an modifizierten Zellen herzustellen.

Im Anschluss an den Kunststoffspritzguss werden die Teile in einem weiteren Reinraum zum fertigen Produkt assembliert und in einer Primärverpackung mit einer Folie verblistert. Diese Folie muss für Kontaminationen undurchlässig und für Gase durchlässig sein, da die Lonza-Bauteile in einem Sterilisationsverfahren, direkt in der Primärverpackung, sterilisiert werden. Ziel ist es bei der Sterilisation, Mikroben bis zu einer Potenz 106 abzutöten. Lonza übernimmt schließlich die Sekundärverpackung, und fügt weiteres Zubehör, wie Reagenzien oder Pipetten, zu einem Kit zusammen.

Überführung in die Serienproduktion

Lonza schätzt an seinem Fertigungspartner und Zulieferer, dass RTK von Beginn an seine Expertise für die industrielle Fertigung der nötigen Kunststoffkomponenten eingebracht hat – und so das Projekt mit zum Erfolg begleiten konnte. Dr. Christoph Zander, Produktionsleiter von Lonza in Köln sagt: »RKT ist für die Lonza seit Jahren ein kompetenter sowie verlässlicher Partner.«

Auch für die Kunststofffertiger von RTK sind Entwicklungsprojekte wie das von Lonza besonders vorteilhaft, so Andreas Persch: »Die Begleitung eines Start-ups von den Anfängen bis zum Erfolg ist für uns der Königsweg bei der Entwicklung eines Produkts. Wenn wir frühzeitig einbezogen werden – wie es bei Lonza der Fall war –, können wir die Designs oder Prototypen, die uns vorgelegt werden, kunststoffgerecht optimieren und anpassen. Es gilt, eine solche ‚Erfindung‘ serientauglich zu gestalten. Wir beraten dann zu Kunststoffen und Kunststoffmischungen, die eventuell besser geeignet sein könnten, und begleiten das Unternehmen so in die industrielle Produktion. Unsere Stärken sind, abgesehen von dem technischen Know-how zu Mehrkomponenten-Spritzguss und komplexen Geometrien, auch kleinere Auftragsmengen. Da es sich bei der Nucleofector-Technologie um sehr spezielle Anwendungsfälle handelt, ist das Fertigungsvolumen nicht riesig. Aber gerade kleinere und mittlere Unternehmen benötigen oft eine fachgerechte Unterstützung bei diesem Schritt in die Serienfertigung.« (uh)

- Mit Spritzguss gegen Leukämie

- Leitfähiger Kunststoff im Mehrkomponentenspritzguss