Additive Fertigung

Durchgängig digitaler Prozess von Design bis Herstellung

Additive Fertigung erlebt derzeit einen Aufschwung. Und die neuen Technologien für die additive Fertigung elektronischer Systeme haben selbst Konsequenzen für den Designprozess.

Additive Fertigung gibt es in der Elektronik schon lange, genau genommen seit dem Zeitpunkt als vor mehr als 30 Jahren Dickschicht-Hybridschaltungen mit Siebdruck auf den Markt kamen. Und obwohl sie nie ganz verschwunden sind, haben sie neben den traditionelleren, subtraktiv geätzten, laminierten Leiterplatten (PCB) nie die Bedeutung erlangt, die man sich erhofft hatte.

Doch neue Technologien auf Basis einer Vielzahl neuer Materialien, Prozesse und 3D-Drucktechnologien erzeugen heute einen Aufschwung in der additiven Fertigung, die auch Printed Electronics genannt wird. Das Ziel der additiven Fertigung besteht darin, Optimierungen zu ermöglichen und einen durchgängigen digitalen Prozess zu gewährleisten, sodass ein Design beim Durchlaufen verschiedener Design- und Verifizierungstools bis hin zur Fertigung kein Redesign erfordert.

In der Vergangenheit bestand Elektronik aus diskreten Strukturen, die in mechanischen Gehäusen gekapselt waren. Jetzt geht es darum, Elektronik nahtlos in den Formfaktor des Endprodukts zu integrieren. Dies erfordert Schaltungen, die flexibel und/oder an die Konturen jeder Produktoberfläche angepasst sind. Neben der Reduzierung von Größe und Gewicht sind auch die Anpassung an Kundenwünsche durch lokale Fertigung, die Verringerung der Teilezahl, neue 3D-Strukturen und eine neu gestaltete Lieferkette von Bedeutung.

Es gibt eine Reihe von Anwendungen für additive Elektronik. Dazu gehören z. B. Radarsysteme und andere Sensoren, die auf die Oberfläche eines Flugzeugs aufgegossen werden, intelligente Textilien mit integrierten Sensoren zur Messung der menschlichen Leistung oder zur Identifizierung sowie medizinische Verbände, die Infektionen erkennen und die Heilung beschleunigen. Autos sind sowohl außen als auch innen mit Sensoren ausgestattet, die sich an das Design des Fahrzeugs anpassen – nicht umgekehrt. Auch die Produktverpackung enthält Sensoren, die die Bedingungen während des Versands überwachen, um die Qualität zu gewährleisten.

Die Vielzahl der Fertigungstechnologien und Materialien macht es schwierig, eine Optimierung des Designprozesses zu erreichen, da das eigentliche Ziel ständig in Bewegung ist.

Jobangebote+ passend zum Thema

Design für additive Fertigung

Aus Sicht des Entwicklers lassen sich additive Technologien in zwei Kategorien einteilen: planare und nicht-planare Ansätze. Planare Elektronik wird mit Verfahren entworfen, die denen ähneln, die für herkömmliche flache, PCB-ähnliche Schichtstrukturen verwendet werden. Die Herstellungsmethode zwischen additiver planerer Elektronik und PCB-ähnlichen Strukturen kann sehr unterschiedlich sein (z. B. mit einem additiven Drucker), dennoch wird die Struktur in beiden Fällen Schicht für Schicht aufgebaut. Nach der Produktion können planare Strukturen gebogen oder anders in die endgültige Form gebracht werden. Zu den fortschrittlichen Technologien, die dem Ansatz eines planaren Designs entsprechen, gehören heute flexible Hybridelektronik (alles ist flexibel, auch die ICs und Batterien), geformte Verbindungen und 3D-konforme »Wraps« (z. B. 2D-Designs, die in eine 3D-Struktur umgewandelt und dann gedruckt werden).

Die im Laufe der Jahre erzielten Fortschritte bei den PCB-Tools zur Unterstützung von Rigid-Flex, lokalisierten Dielektrika, HDI (High Density Interconnect), Drahtbonden und eingebetteten aktiven/passiven Substanzen können bei der Gestaltung planarer Strukturen helfen – d. h. den digitalen Zwilling intelligenter machen, anstatt Workarounds zu schaffen, die der Fertigung erklärt oder für die Fertigung umgewandelt werden müssen. Wobei klar sein sollte, dass der fertigungsgerechte Entwurf eine neue Bedeutung bekommt, wenn ein Entwickler Dinge wie die Durchgängigkeit von Verbindungen und Impedanzen in der endgültigen flexiblen/konformen Struktur sicherstellen muss. In dieser Entwicklungskette werden MCAD-Werkzeuge immer wichtiger, wobei beachtet werden muss, dass in diesem Fall immer noch eine Trennung zwischen Elektronik und Mechanik besteht.

Bei nicht-planarer Elektronik können Verbindungen und Komponenten in jedem beliebigen Winkel und an jeder beliebigen Stelle in einem gegebenen Raum angeordnet sein. Es gibt keinen funktionalen Grund, die Elektronik von einem mechanischen Gehäuse zu trennen. Sie sind eigentlich eins – die ultimativen elektromechanischen Strukturen. Angesichts der geometrischen Herausforderungen werden aktuelle Prototypen solcher Strukturen oft in MCAD als nicht-elektrisch intelligente Strukturen entworfen, wobei damit auf einen Großteil der Automatisierungs- und Verifizierungstechnologien verzichtet wird, die über Jahrzehnte in ECAD aufgebaut wurden. Sind diese Strukturen noch relativ einfach, ist dieser Kompromiss akzeptabel. Mit zunehmender Komplexität wird der Bedarf an elektrischer Intelligenz und Modellleistung jedoch steigen.

Optimierung der Werkzeugkette

In den vergangenen mehr als 50 Jahren der Entwicklung und Fertigung von Leiterplatten wurde die Werkzeugkette vom Design bis zur Fertigung ziemlich stark optimiert, was aber nicht heißt, dass es nicht immer noch Bereiche mit Verbesserungspotenzial gibt.

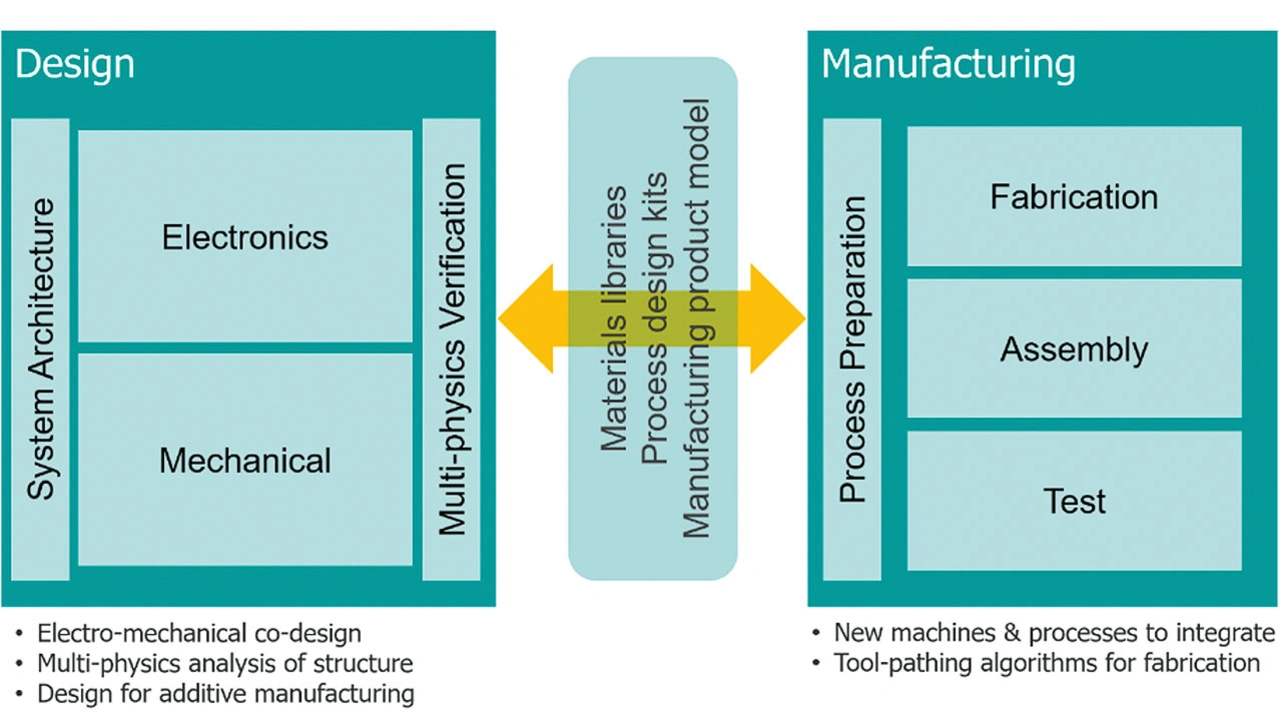

Wie bereits weiter oben angemerkt, besteht das Ziel der additiven Fertigung darin, dieselben Optimierungen zu erzielen und einen durchgängigen digitalen Prozess zu gewährleisten, sodass das Design beim Durchlaufen der verschiedenen Design- und Verifizierungswerkzeuge bis hin zur Fertigung nicht neu entworfen werden muss (Bild 1). Ein Teil der heutigen Herausforderung besteht darin, dass es so viele Fertigungstechnologien und -materialien in der Forschung gibt, dass es schwierig ist, eine Optimierung auf ein quasi bewegliches Ziel durchzuführen.

Auf den ersten Blick könnte man glauben, dass das Prozessdiagramm in Bild 1 die traditionellen Abläufe bei Leiterplatten darstellt, doch bei näherer Betrachtung zeigen sich bei additiver Elektronik viele neue Herausforderungen. Dazu gehören zum Beispiel:

➔ Die Abgrenzung zwischen ECAD und MCAD verwischt so stark, dass die elektromechanische Konstruktion möglicherweise in einem einzigen Tool erfolgen muss.

➔ Die Konstruktionsvorgaben müssen die Variabilität der verwendeten Materialien berücksichtigen.

➔ Angesichts der Betriebsbedingungen dieser neuen Strukturen ist eine Vielzahl multiphysikalischer Analysen erforderlich, um die Leistung zu gewährleisten, beispielsweise Signal-, Leistungs-, Wärme-, EMI-, Spannungs-, Vibrations-, Dehnungs-, Feuchtigkeits-, Stoß-, Verformungs- und Herstellbarkeitsanalysen.

➔ Das Produktmodell, das an die Fertigung übergeben wird, muss die Designabsicht beibehalten, um ein Redesign zu vermeiden. Planare Elektronik könnte vorhandene Leiterplattenmodelle (z. B. ODB++, IPC-2581) nutzen, aber sie muss wahrscheinlich erweitert werden, um zusätzliche Designelemente zu unterstützen. Nicht-planare Elektronik erfordert vermutlich ein völlig neues Modell. In beiden Fällen kann der Weg vom Design über MCAD und nicht über die traditionellen ECAD-Ausgaben führen.

➔ In der Fertigung müssen in der Prozessvorbereitungsphase Algorithmen für das »Slicing« und »Tool-Pathing« von mehreren Materialien angewendet werden, um sicherzustellen, dass die Struktur wie entworfen gedruckt wird.

➔ In der Fertigung muss eine Vielzahl neuer Maschinen integriert werden, z. B. 6-Achsen-Roboterdrucker, Rolle-zu-Rolle-Verarbeitung und Montage von nackten, flexiblen Formen. Darüber hinaus könnte das traditionelle PCB-Fertigungsverfahren durch die Möglichkeit der Integration aktiver und passiver Komponenten während des »Substrataufbaus« auf den Kopf gestellt werden.

Die Folge dieser Schwierigkeiten sind derzeit mehrere Werkzeugketten in unterschiedlichen Optimierungsstufen. Um diese Herausforderungen zu meistern, nutzt Siemens sein Multi-Domain-Portfolio an ECAD-, MCAD- und Simulationstechnologien. Das Unternehmen arbeitet mit NextFlex und seinen Konsortialpartnern zusammen, um diese Werkzeugketten zu verfeinern, eine Materialdatenbank aufzubauen, Prozessentwicklungskits zu erstellen und den digitalen Prozess vom Konzept bis zur Fertigung zu optimieren.

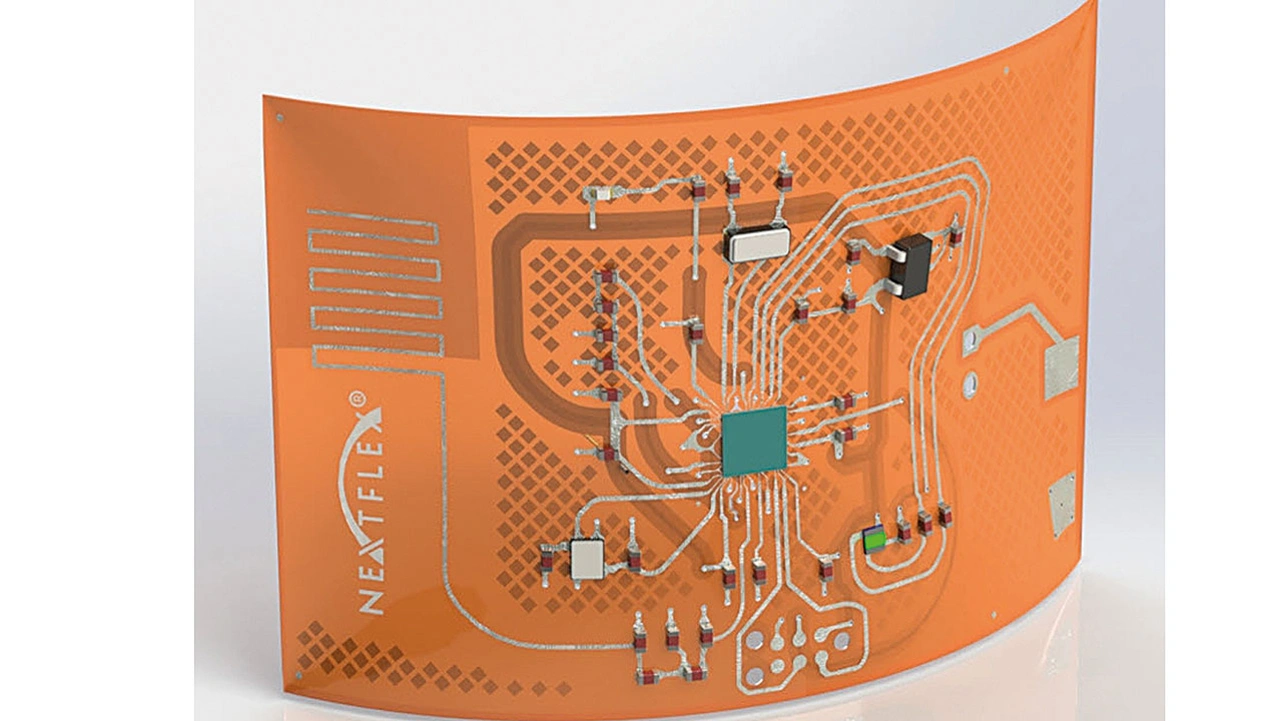

NextFlex ist ein Konsortium aus Elektronikunternehmen, akademischen Institutionen, gemeinnützigen Organisationen, staatlichen, lokalen und bundesstaatlichen Partnern mit dem gemeinsamen Ziel, die Fertigung ge- druckter flexibler Elektronikprodukte – bekannt als flexible Hybridelektronik oder FHE, Bild 2 – voranzutreiben, die erforderlichen nachhaltigen Ökosysteme für die Elektronikproduktion zu fördern sowie Bildungs- und Personalentwicklungsprogramme bereitzustellen, um das Heranwachsen der Fachkräfte von morgen zu beschleunigen.

Durch die Nutzung der Möglichkeiten von FHE, sich an organische Formen anzupassen, können elektronische Funktionen jetzt in neue Consumer-, Medizin- und Industrieprodukte integriert werden, die in Kombination mit schnellen Fortschritten in der Datenanalyse und künstlicher Intelligenz Entscheidungen und Analysen in Echtzeit ermöglichen. Die additive Fertigung eignet sich ideal für die Konstruktion und Fertigung von FHE.

NextFlex verwendet Siemens-Tools für all seine Designs. So kommen Xpedition, HyperLynx und Valor seit Jahren zum Einsatz, seit Kurzem wurde auch NX in den Toolflow aufgenommen. Durch die Zusammenarbeit mit NextFlex und anderen Unternehmen gewinnt Siemens ein tiefes Verständnis dafür, wie sich die Materialien, Prozesse, Werkzeugketten und alle Aspekte der additiven Fertigung im Laufe der Zeit entwickeln, damit das Unternehmen gezielt in seine Forschung und Entwicklung investieren kann.

Additive Fertigung ist heute Realität. Dennoch gibt es viele Bereiche, in denen Verbesserungen möglich sind. Die Zusammenarbeit von Siemens mit Industriepartnern wie NextFlex bringt diese Technologien zur Produktreife, um die additive Fertigung voranzutreiben und einen durchgängigen digitalen Prozess vom Design bis zur Fertigung zu schaffen.

Der Autor

David Wiens

ist seit mehr als 30 Jahren in verschiedenen Positionen in den ereichen Engineering, Marketing und Management innerhalb der EDA-Branche tätig. Zu seinen Schwerpunkten zählen fortschrittliches Packaging, Highspeed-Design, Routing-Technologie und integriertes Systemdesign. Derzeit ist er bei Siemens Produktmanager des Xpedition-Enterprise-Produktportfolios für die Entwicklung elektronischer Systeme. Er hat einen Bachelor of Science in Informatik der Universität Kansas.