Arbeitsprozesse digitalisieren

Software und Hardware ergänzen sich

Fortsetzung des Artikels von Teil 1

Einfache Kommunikation mit ERP-Systemen

Die Logik von SOFA geht davon aus, dass im ERP-System alle relevanten Informationen zusammenfließen und dort vorhanden sind. Parallelwelten, ob als Excel-Listen oder in anderen Programmen, gilt es zu vermeiden. Entsprechend muss SOFA in der Lage sein, bidirektional mit jedem ERP-System zu kommunizieren. Um Software-Anpassungen auf der Seite von SOFA zu vermeiden, sowie Programmieraufwand auf der ERP-Seite, erfolgt die Kommunikation über CSV-Dateien im Intranet – oder eleganter über Programmierschnittstellen (APIs), soweit vorhanden. Hierbei ist die Kommunikation denkbar einfach: Der ERP-Administrator exportiert eine Liste in eine Datei, SOFA liest die Datei ein. Erledigte Aufgaben schreibt SOFA in eine andere Datei, welche das ERP anschließend zurückliest.

Programmierer wissen: Über den einfachen Austausch von Variablen lassen sich komplexe Aufgaben gestalten. So plant beispielsweise das ERP die Reihenfolge der Montageaufträge für die einzelnen Stationen und schreibt dazu die Namen der Stücklisten oder Montage- und Prüfanweisungen in eine Datei. SOFA liest sie ein und gewährleistet, dass die entsprechenden Aufträge, Informationen, Montageabläufe und Videosequenzen beim Mitarbeiter am Arbeitsplatz in digitaler Form ankommen. So weiß der Mitarbeiter, welche Baugruppen er wie montieren soll. Pick-by-Light unterstützt ihn zudem dabei, die richtigen Bauteile zu identifizieren.

Eine Kamera oder eine Teststation prüft die fertig montierten Baugruppen, die Ergebnisse werden dokumentiert. Anschließend wird die Baugruppe mit allen Daten an den Folgeprozess übergeben. Am Ende des Auftrags oder am Ende der Schicht schreibt SOFA dem ERP-System, wie viele Teile in Ordnung (IO) beziehungsweise nicht in Ordnung (NIO) sind. Das ERP-System gleicht die Materialbestände ab, löst Bestellvorschläge aus, organisiert das weitere Bearbeiten der Baugruppe oder löst den Versand aus. An den grundlegenden Prozessen hat sich nichts geändert – jedoch hat niemand Papiere oder Laufzettel ausgedruckt, Excel-Listen angelegt, Teile gezählt oder Zettel ausgefüllt.

Jobangebote+ passend zum Thema

Digitalisieren der Materialwirtschaft

Mag die Kommunikationsschnittstelle zwischen SOFA und ERP auf den ersten Blick simpel erscheinen – hiermit gelingt es, hinter den Fertigungsauftrag ein vollwertiges Kanban-System zu setzen. Mit jeder entnommenen Komponente zählt der Materialbestand automatisch herunter, beim Erreichen von Mindestmengen läuft der Teilenachschub automatisch an. Bestellvorschläge werden ausgelöst oder Fertigungsaufträge für Vorprodukte angelegt. Angenehmer Nebeneffekt: Das System verfügt über alle Informationen und Daten. So sind die Teile bis auf Komponentenebene ohne großen Zusatzaufwand rückverfolgbar.

Ein Master-Slave-Ansatz in SOFA sorgt bei Mehrplatzsystemen dafür, dass die Fertigungsunterlagen überall identisch sind. Was ein Mitarbeiter am Master einlernt – oder optimiert, ist ebenso an allen anderen Stationen zeitgleich verfügbar. So lässt sich die Anzahl der parallelen Arbeitsplätze schrittweise steigern – und mit ihnen der Durchsatz. Ebenso ist das Aufteilen von Prozessen ohne großen Aufwand möglich. SOFA berücksichtigt weiterhin das Verketten von Prozessen und fügt einzelne Dateien zu einem sinnvollen Gesamtbild zusammen. Ein Beispiel:

➔ An der ersten Station führt ein Mitarbeiter manuelle Montagearbeiten aus – eine Kamera überwacht die Tätigkeit und überprüft die korrekte Montage.

➔ Ist das Teil freigegeben, übergibt es der Arbeiter an eine Fertigungszelle, welche die nächsten Schritte übernimmt. Zwei weitere Kameras überwachen, dass alle Arbeiten korrekt ablaufen. Anhand der Kameradaten entscheidet das System, ob das gefertigte Teil IO oder NIO ist. NIO-Teile werden ausgeschleust.

➔ IO-Teile transportiert ein automatischer Handler in eine Test- und Programmierstation.

➔ Ist dort das finale Ergebnis immer noch IO, fotografiert eine Kamera die gefertigte Baugruppe von allen Seiten und meldet sie dem ERP-System als fertiggestellt.

➔ Im Dateisystem werden alle relevanten Bilder und Daten – zum Beispiel die Seriennummern der verbauten Einzelteile – zusammengeführt und als ein Datensatz zum gefertigten Produkt abgespeichert.

Mit SOFA können mittelständische Produktionsbetriebe einen wichtigen Schritt zur Digitalisierung gehen: Es beinhaltet TCP/IP-Protokolle für die Kommunikation mit Kameras oder Leit- und Steuersystemen, über OPC-UA, Routinen zur Bildverarbeitung, bis hin zu Datenbankanwendungen für die Rückverfolgbarkeit mit entsprechendem Protokollieren der Arbeitsschritte.

SOFA erfordert eine skalierbare Hardware

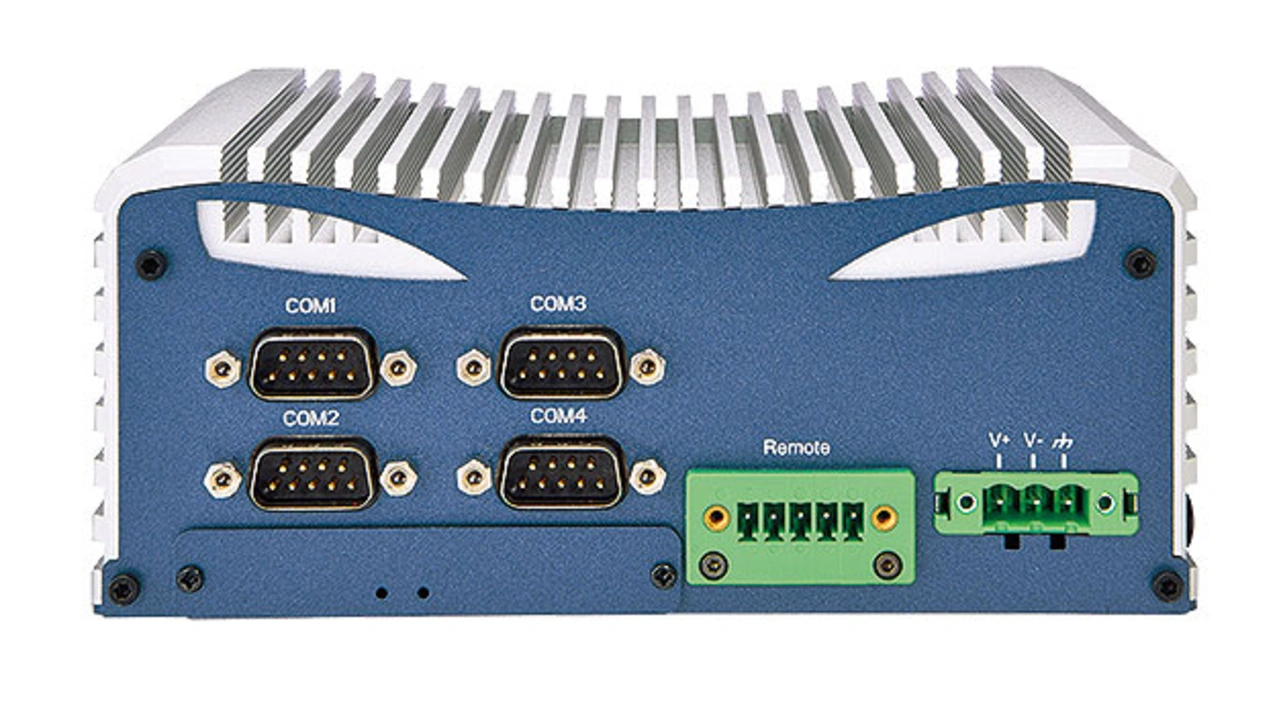

Neben der Flexibilität von SOFA ist ebenso eine passende Hardware in Form eines langzeitverfügbaren, skalierbaren Industrie-PCs (IPC) unverzichtbar. Er muss für den Dauereinsatz rund um die Uhr ausgelegt und mit allen industriellen Schnittstellen ausgestattet sein. Neben Gigabit-Ethernet (GbE) sowie USB-3.0, sind das vor allem »alte« serielle Schnittstellen wie RS-485 oder RS-232. Weitere Aspekte sind weitgehende Wartungsfreiheit, der Aufbau ohne drehende Teile und ohne Lüfter sowie ein robustes Design.

Entscheidend für die Einsatzbereiche von SOFA ist jedoch, dass der IPC-Partner in der Lage ist, wenige Rechner entsprechend der Applikation genau an die Anforderungen anzupassen. Sei es bezüglich Prozessorleistung, externer Schnittstellen, drahtloser Konnektivität oder Mobilfunkanbindung. Hierbei ist es von Vorteil, wenn unterschiedliche Industrierechner auf der gleichen Plattform aufsetzen und somit intern weitgehend identisch funktionieren – bis hin zu einem über Gerätegrenzen hinweg austauschbaren Image für die einfache Konfiguration.

Mit EFCO Electronics aus Deggendorf mit Hauptsitz in Taiwan, hat das Unternehmen aus Weiden den passenden Partner gefunden. EFCOs Industrierechner sind skalierbar und lassen sich an die Applikationen von Scholz flexibel anpassen. Findet die Bildverarbeitung für einen einzelnen Arbeitsplatz direkt in der Kamera statt, reicht ein sparsam ausgestatteter IPC mit GbE und Power-over-Ethernet (PoE). Hierbei versorgt der Rechner über das Netzwerkkabel die Kamera mit Energie. In vielen Anwendungen sind hingegen Bilder von mehreren Kameras auszuwerten. Das erfordert einen Industrierechner, der die großen Datenraten prozesssicher verarbeiten kann.

Mit dem IPC hat EFCO Scholz viel Arbeit beim Auslegen und Konzipieren der optimalen Rechnerpakete abgenommen. Zudem liegen sowohl Rechner als auch Zusatzmodule im Lager in Deggendorf in nächster Nähe bereit. Außerdem stehen bei EFCO Techniker und Ingenieure jederzeit bei Fragen zur Verfügung und liefern in kurzer Zeit Ersatz, sollte ein Rechner ausfallen. So kann Scholz Kundenprojekte – selbst bei Ausfall von Rechnersystemen – im Projektrahmen abschließen.

Der Autor

Tom Weber

ist Elektroingenieur und hat in den vergangenen Jahren auf EU-Ebene mehrere Projekte zur Digitalisierung und Prozessoptimierung im Mittelstand geleitet. Heute lebt und arbeitet er als freier Fachredakteur in Regensburg.

tw@robologs.com

- Software und Hardware ergänzen sich

- Einfache Kommunikation mit ERP-Systemen