Arbeitsprozesse digitalisieren

Software und Hardware ergänzen sich

Viele mittelständische Unternehmen haben mittlerweile die Vorteile von Assistenzsystemen verstanden. Zunehmend halten ebenso KI-Systeme Einzug in die Produktion. Jedoch muss es gelingen, die Assistenzsysteme in den digitalen Workflow zu integrieren.

Schon lange ist dem Automatisierungs-Unternehmen Peter Scholz Software und Engineering klar, dass mittelständische Unternehmen nicht um eine Investition in »intelligente« Arbeitsplätze herumkommen. Ein Grund ist das Fehlen von Fachkräften. Ohne qualifizierte Facharbeiter fehlen den Unternehmen die Ressourcen, scheinbar »einfache« Montageaufgaben zu übernehmen, geschweige denn, komplexe Prozesse permanent zu überwachen. Viele Betriebe versuchen die Lücke mit angelernten Kräften zu schließen und nehmen den stetigen Schulungsaufwand in Kauf. Jedoch ist das auf Dauer nicht wirtschaftlich, weil der Output sinkt. Einzig nachhaltiger Ausweg: Arbeitsplätze, welche die Mitarbeiter aktiv anleiten und unterstützen, auf Fehler aufmerksam machen und ihnen so die Gelegenheit geben, sich stetig zu verbessern. Ein erster Gedanke ist ein kontinuierlicher Verbesserungsprozess (KVP) im Sinne des Lean-Managements.

Ein weit unterschätzter Motivationsfaktor für die Akzeptanz von Assistenzsystemen seitens der Mitarbeiter ist deren Entlastung: Sie haben weniger Stress, denn sie müssen sich nicht an jedes Detail erinnern, wenn sie ein Teil erst nach mehreren Wochen zum wiederholten Male fertigen. Das steigert die Zufriedenheit – Ausfallzeiten nehmen ab. Zudem haben die Mitarbeiten weniger Ängste, neue Aufgaben zu übernehmen. Unternehmen können ihre Mitarbeiter flexibler einzusetzen – die Kunden profitieren von gesteigerter Qualität, die in Richtung »Null-Fehler-Produktion« geht. Gerade dieser Aspekt wird beim Berechnen des Return on Investment (ROI) zu wenig berücksichtigt – sinnvolle Investitionen unterbleiben. So bleiben Bereiche oder ganze Unternehmen unter ihren Möglichkeiten.

Jobangebote+ passend zum Thema

Assistenzsysteme unterstützen

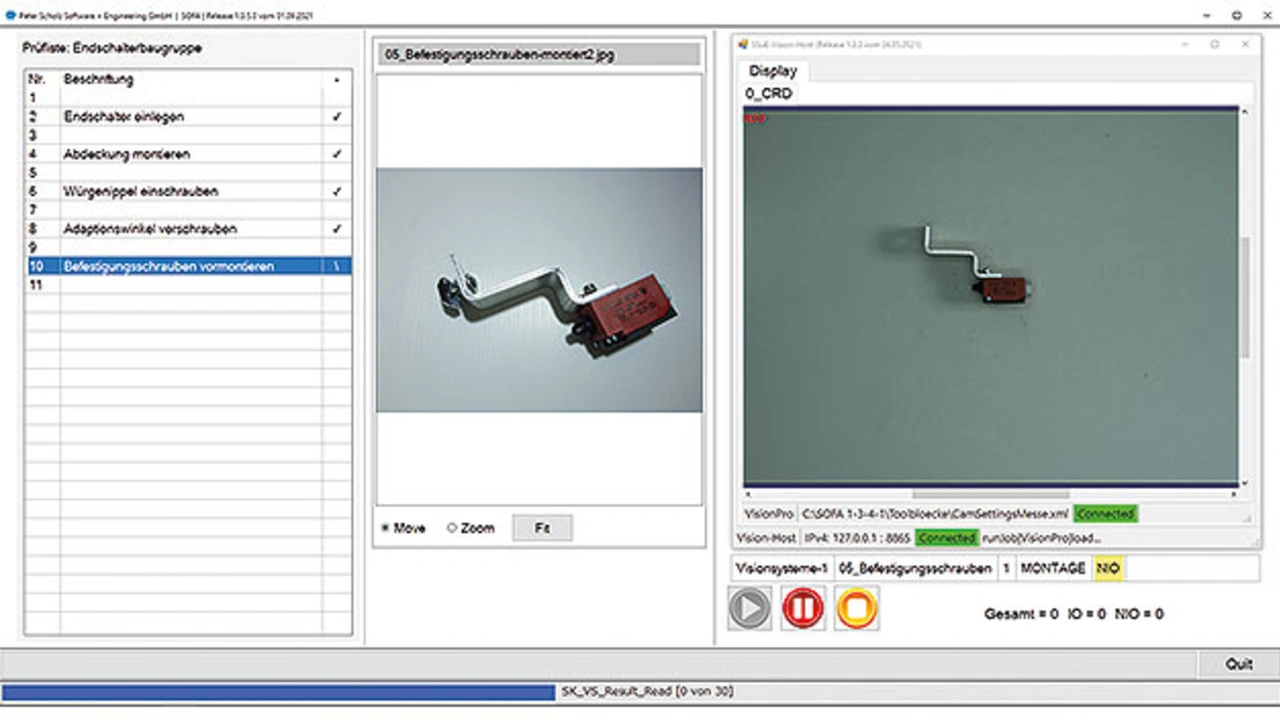

Moderne Assistenzsysteme sind »digitale Zwillinge« der altbekannten Handlungs- und Montageanweisung – jedoch ohne deren Nachteile. Mit Bildern helfen sie, Teile eindeutig zu identifizieren, Texte werden wegen möglicher Sprachbarrieren vermieden. Videosequenzen erläutern anspruchsvolle Fertigungsschritte und führen den Mitarbeiter barrierefrei durch den Fertigungsprozess. Integrierte Kameras überprüfen die Arbeitsschritte und vermeiden Ausschuss. Das alles funktioniert in der Praxis – meist lediglich auf »Insel«-Arbeitsplätzen, häufig dem Warenein- oder Ausgang. Was jedoch fehlt, ist die nahtlose Integration in komplexe Fertigungsabläufe.

Assistenzsysteme sind keine Stand-alone-Maschinen, die bestimmte Arbeitsschritte selbstständig ausführen. Ihr volles Potenzial entfalten sie erst, wenn sie mit anderen Systemen interagieren. Hierzu dient ein einfaches Beispiel: In einem Fertigungsprozess sind unterschiedliche Schrauben mittels eines Drehmomentschraubers mit einem definierten Drehmoment anzuziehen. Hierzu sind folgende Interaktionen auf der Ebene der Maschinenkommunikation erforderlich:

➔ Freigabe des Schraubers für die entsprechenden Arbeitsschritte im Montageablauf

➔ Prozessgesteuertes Einstellen des Drehmoments zum jeweiligen Schraubvorgang

Verarbeiten der Rückmeldung der Schraubersteuerung, zum Beispiel über das Erreichen oder Nichterreichen der vorgegebenen Drehmomente

➔ Protokollieren des gesamten Fertigungsvorgangs, einschließlich der Rückmeldungen der beteiligten Maschinen, beispielsweise des Schraubers.

Digitalisieren – aber richtig

Das Erfolgsmodell des Mittelstands im produzierenden Gewerbe beruht auf drei Ansatzpunkten:

➔ Sehr hoher Flexibilität in den einzelnen Prozessschritten der manuellen Tätigkeiten

➔ Großer Teilevielfalt

➔ Varianz bei kurzen Produktlebenszyklen

In aller Regel lässt sich dort wenig automatisieren. Entsprechend ist das Digitalisieren der Prozesse für Unternehmen herausfordernd. Vergleichsweise große Einsparpotenziale hingegen liegen in den nicht-wertschöpfenden Prozessen, also in allen Vorbereitungs-, Rüst- und Verwaltungsvorgängen. Für geregelte Abläufe in der Produktion sind sie zwingend erforderlich. Allerdings will der Kunde die Tätigkeiten ungern bezahlen – den Mitarbeiter halten sie zudem von der produktiven Arbeit ab.

Typische Beispiele sind:

➔ Teilenachschub

➔ Verwalten des Materials mit Bestandsführung und Rückmeldung

➔ Ausbuchen von Komponenten

➔ Fertigmelden von bearbeiteten Werkstücken

➔ Zeitmeldungen

➔ Material- und Aufgaben-Disposition

Manche Unternehmen sind froh, wenn die produktive Arbeitszeit ihrer Produktionsmitarbeiter 60 Prozent erreicht. Also stellen sie sich die Frage, wie sie den Prozentsatz erhöhen können und wie sie die Prozesse behandeln, die keine Wertschöpfung beinhalten, jedoch trotzdem erforderlich sind. Am Schluss muss das Enterprise Ressource Planning (ERP)-System alles in allem den Überblick behalten.

Welten verbinden

Auf Maschinen- und Anlagenebene steuern SPS- und Manufacturing-Execution-Systeme (MES) die automatisierten Prozesse. In der Regel programmieren und betreiben die Steuerungen Techniker und Meister. Ein IT-Mitarbeiter hingegen betreut die Unternehmensverwaltung über ein ERP-System. Zwischen der SPS- und der IT-Welt liegen tiefe Gräben, meist fehlt das gegenseitige Verständnis – unterschiedliche Kommunikationsstrukturen über I/Os oder TCP/IP sind lediglich wenig herausfordernd.

Was dem Digitalisieren im Mittelstand tatsächlich entgegensteht, ist also ein »Übersetzer«, ein bidirektionaler Stecker zwischen beiden Welten. Zu der Erkenntnis gelangte das Unternehmen Peter Scholz bereits vor mehreren Jahren – und nahm die Entwicklung von »SOFA – Software für Assistenzsysteme« in Angriff. Programmiert in C#, wurde SOFA von Anfang an als offene Kommunikationsplattform entwickelt, um darauf unterschiedliche Systeme zusammenzuführen.

Grundsätzlich ist SOFA darauf ausgelegt, die digitale Kommunikation zwischen der SPS- und der ERP-Welt zu vereinfachen und zu standardisieren. Über die Zeit wurden die Funktionen von SOFA immer umfangreicher, seien es Master-Slave-Ansätze bei Mehrsystemanwendungen, Schnittstellen zu Kameras oder zu Pick-by-Light-Systemen.

- Software und Hardware ergänzen sich

- Einfache Kommunikation mit ERP-Systemen