Rapid Prototyping

Von der Leiterplattenkopierfräse zum Pikosekundenlaser

Niemand hätte gedacht, dass sich aus einem einfachen mechanischen Verfahren für die Herstellung von Leiterplatten einmal eine Technik entwickeln würde, die mikrometerfeine Leiterstrukturen auf fast beliebigen Basismaterialien erzeugen kann. Eine Zeitreise für Schaltungs- und Leiterplattenentwickler.

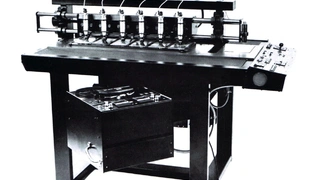

1975 entwickelte der Ingenieur Jürgen Seebach ein mechanisches Verfahren zur Herstellung von Leiterplatten – die Basis für den Erfolg bei der chemiefreien Leiterplattenstrukturierung. Mit einer Leiterplatten-Kopierfräse (LPKF) wurden Zeichnungen vom Papier auf ein kupferbeschichtetes Leiterplattenmaterial übertragen – von Hand. Durch manuelles Nachfahren der Leiterbahnkonturen entstanden weitere Leiterplatten. Später wurden bis zu sechs Leiterplatten in einem Schritt mit einem System aus mechanischen Gelenkarmen und Frässpindeln hergestellt – eine ruhige Hand vorausgesetzt.

Anfang der 1990er-Jahre war die Antriebstechnik soweit fortgeschritten, dass die Fräse von einem Computer gesteuert automatisch positioniert werden konnte. Der Fräskopf wurde in einer geraden Linie motorisch von einer zu einer anderen Position gefahren. Bei einem abgesenkten Fräskopf wurde eine Fräslinie erzeugt, bei angehobenem Fräskopf nicht – vergleichbar einem Stiftplotter.

Strukturen werden auch heute durch Negativstrukturieren hergestellt. Aber was hat sich seitdem geändert?

- Nun werden auch gekrümmte Pfade abgefahren. Die Leiterbahnbreite und der Leiterbahnabstand bewegen sich im Bereich weniger Mikrometer.

- Aktuelle LPKF-Fräsbohrplotter verfügen über bis zu 20 Werkzeugpositionen und wechseln Werkzeuge selbständig.

- Eine Frästiefenbegrenzung sichert die exakte Breite der Fräskontur bei konischen Werkzeugen.

- Vakuumtische halten flexibles Basismaterial sicher in Position.

- Eine Fiducialkamera erkennt die Lage des Basismaterials und sorgt auch bei Multilayern für exakte Passung der Einzellagen.

- Die Software CircuitPro von LPKF liest CAD-Layoutdaten ein und generiert daraus optimale Arbeitsschritte, auch mithilfe umfassender Material- und Prozessbibliotheken.

Jobangebote+ passend zum Thema

Die inzwischen von LPKF angebotene Palette reicht von einfachen Systemen wie der E-Linie bis hin zu den Hochleistungssystemen mit einer Spindeldrehzahl von bis zu 100.000 U/min in einem attraktiven Schutzgehäuse. Mechanische Syteme erreichen einen Pitch von 100 µm/100 µm Leiterbahnbreite/Abstand und eine Genauigkeit von 0,25 µm. Sie erfüllen die Herausforderungen für hochpräzise HF-Schaltungen und können auch Einzelschichten für Multilayer bearbeiten.

Anfang der 1990er konnten Lasersysteme in der Elektronikproduktion für das Schneiden von Lotpastenschablonen eingesetzt werden. Bald wurden auch beim PCB-Prototyping kompakte Lasersysteme eingesetzt. Sie passen auf Rollen durch jede Tür und benötigen für den Betrieb nur Stromanschluss, Druckluft und Staubabsaugung.

Frühe Maschine zur Leiterplattenbearbeitung

Mit speziellen Laserkonfigurationen haben sich neue Anwendungsgebiete im Labor ergeben. UV-Laser strukturieren, bohren und schneiden sogar gebrannte Keramiken oder dünne, doppelseitig beschichtete Flexmaterialien. Pikosekunden-Laserquellen bearbeiten auch empfindliche Materialien ohne Temperaturbelastung der Substrate. Das Spitzensystem für das Rapid-Prototyping von Leiterplatten im Elektroniklabor ist der ProtoLaser H4 von LPKF: Hochleistungsspindel und sechs Werkzeugpositionen übernehmen die mechanische Bearbeitung, die Strukturierung erfolgt durch ein integriertes Laserwerkzeug.

Ein weiter Weg von der ersten Leiterplatten-Kopierfräse. Heute sind LPKF-Systeme beim PCB-Prototyping weit verbreitet und leisten bei anspruchsvollen Entwicklungsaufgaben in Laboren wertvolle Dienste.

Der Autor

Malte Borges

seit 2008 Fachredakteur für Lasertechnik und Leiterplatten-Prototyping. Er begleitet das chemiefreie Prototyping mit mechanischen und Lasersystemen und hat zahlreiche Veröffentlichungen in Fachmagazinen und Buchprojekten vorzuweisen. Derzeit leitet er das Redaktionsteam Types & Bytes – spezialisiert auf technische Fachredaktion.

mborges@types-bytes.de