Simulation von Elektromaschinen

Demokratisierung von CAD-Tools

Was nützt eine zeit- und kostensparende Software, wenn Mitarbeiter im Unternehmen sie nicht nutzen, weil sie das Gefühl haben, dass ihnen das notwendige Fachwissen fehlt? Lesen Sie wie das Unternehmen Schaeffler diese Barriere erfolgreich mit Metamodellen für seine elektrischen Maschinen minimiert.

Technik wird immer komplexer. Um diese Komplexität greifbar zu machen, braucht es heute vielfach Software-Tools. Doch die Einführung neuer Anwendungen trifft oft auf Skepsis bei den Mitarbeitern. Einige möchten nichts an der bisherigen Arbeitsweise ändern, andere sagen, dass sie nicht das notwendige Fachwissen haben, um die neue Software zu nutzen. Ein tiefes Verständnis für Simulationssoftware ist zum Beispiel oft in einer einzigen Abteilung gebündelt oder nur bei einem oder zwei Experten vorhanden. Hinzu kommt, dass es oftmals schwierig ist, andere von der Verwendung neuer Plattformen zu überzeugen. Selbst Ingenieure und Konstrukteure, die Erfahrung mit anderen anspruchsvollen Anwendungen haben, sträuben sich immer wieder und ziehen es vor, nur mit der Technik zu arbeiten, die sie am besten kennen. Wie weltweit in vielen Unternehmen, spielte sich dieses Szenario so auch bei Schaeffler Automotive Buehl ab und musste gelöst werden, um die Wettbewerbsfähigkeit zu steigern.

Bei der Schaeffler-Gruppe entwickeln wir Systeme und Komponenten für die Automobilindustrie. Dazu gehören auch Antriebsstränge für Elektro- und Hybridfahrzeuge. Unser Team E-Machine Engineering Methods & Simulation hatte das Ziel, einen mit Blick auf die Berechnungszeiten effizienten Arbeitsablauf zu schaffen, der eine multidisziplinäre Mehrziel- (oder Pareto-) Entwurfsoptimierung der elektrischen Maschine ermöglicht. Dafür koppelte die Gruppe das Programm Ansys Motor-CAD mit der Software Ansys optiSLang, eine Plattform für Prozessintegration, Variationsanalyse und Entwurfsoptimierung. Das Ergebnis war eine einsatzbereite, arbeitszyklusangepasste Optimierungsmethodik, die den Produktentwicklern hilft, die Beziehungen zwischen dem Verhalten der elektrischen Maschine und bestimmten geometrischen Parametern in der Simulationsumgebung unter realen Bedingungen zu identifizieren.

Das Team entwickelt aber nicht nur eigenständige Tools und Arbeitsabläufe, die helfen, schnell Berechnungen durchzuführen und ausgewählte Ergebnisse anzuzeigen. Es ist auch erheblich daran beteiligt, das Potenzial bestehender Software zu evaluieren und den Einsatz im Unternehmen zu fördern. Deshalb stand bei der Entwicklung der Optimierungsmethodik noch ein weiterer Punkt im Fokus des Teams: die Demokratisierung.

Alle unsere Konstrukteure und Ingenieure sollten in der Lage sein, diese Optimierungsmethodik zu nutzen, um einen besseren Arbeitsablauf von der Konstruktion bis zur Validierung elektrischer Maschinen zu erstellen, der die Abhängigkeit von teuren physischen Prototypen reduziert. Hinzu kommt, dass durch die Energiewende und Elektrifizierung die Nachfrage nach leistungsfähigen, aber erschwinglichen elektrischen Maschinen stetig steigt. Wir wollten sicherstellen, dass wir bei Schaeffler die Nachfrage der Kunden schneller und besser denn je befriedigen können. Deshalb setzte das Team auf ein Metamodell.

Die Hindernisse der Softwareeinführung durch Metamodelle überwinden

Jobangebote+ passend zum Thema

Hindernisse der Softwareeinführung

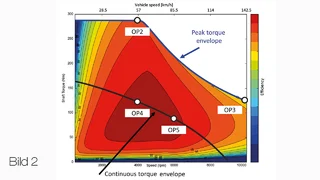

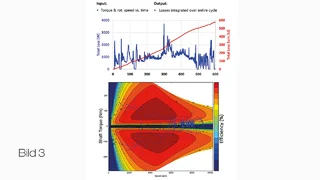

Produkte wie elektrische Maschinen (Bild 1) basieren auf einer riesigen Bandbreite an Prozessen und Disziplinen: unterschiedliche Aspekte der Physik, verschiedene thermische Zustände, Maschinenbau, Elektrotechnik usw. Da wir mit Ansys Motor-CAD Multiphysiksimulationen über den gesamten Drehmoment-Betriebsbereich (Bild 2) erstellen können, passt die Software gut in unseren Werkzeugkasten. Insbesondere ermöglicht sie es unseren Fachbereichskonstrukteuren, zum Beispiel aus der Elektromagnetik, das gesamte elektrische und thermische Verhalten elektrischer Maschinenkonstruktionen in einer Leistungsübersicht abzubilden, ohne sich zusätzliches Wissen aneignen zu müssen (Bild 3).

Schon vor einigen Jahren fokussierte sich das Team auf Ansys Motor-CAD. Nach der Evaluation des Potenzials wurde der Einsatz durch das Team vorangetrieben, und heute wird Ansys Motor-CAD umfangreich eingesetzt.

...durch Metamodelle überwinden

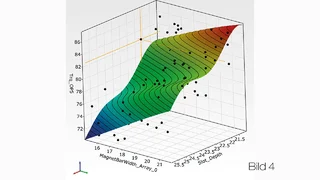

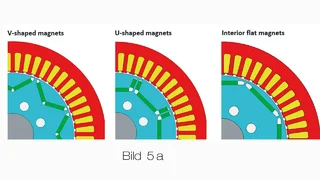

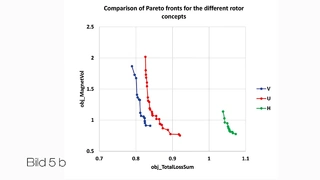

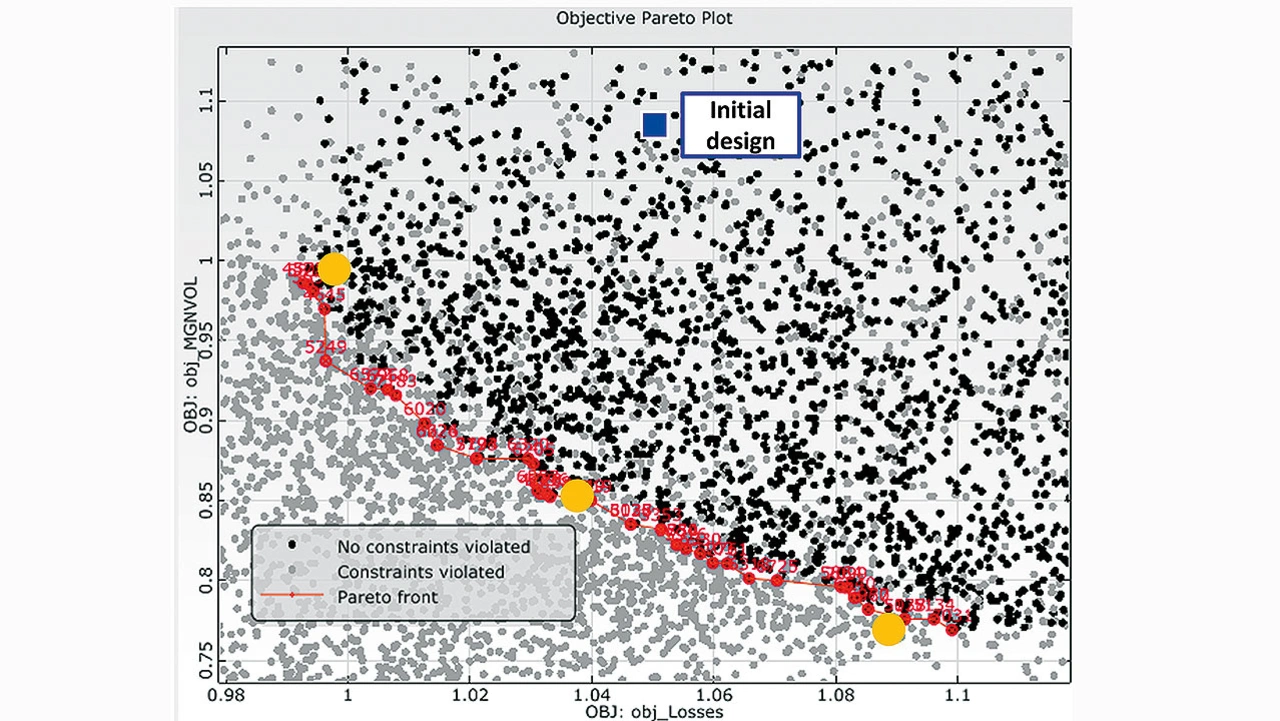

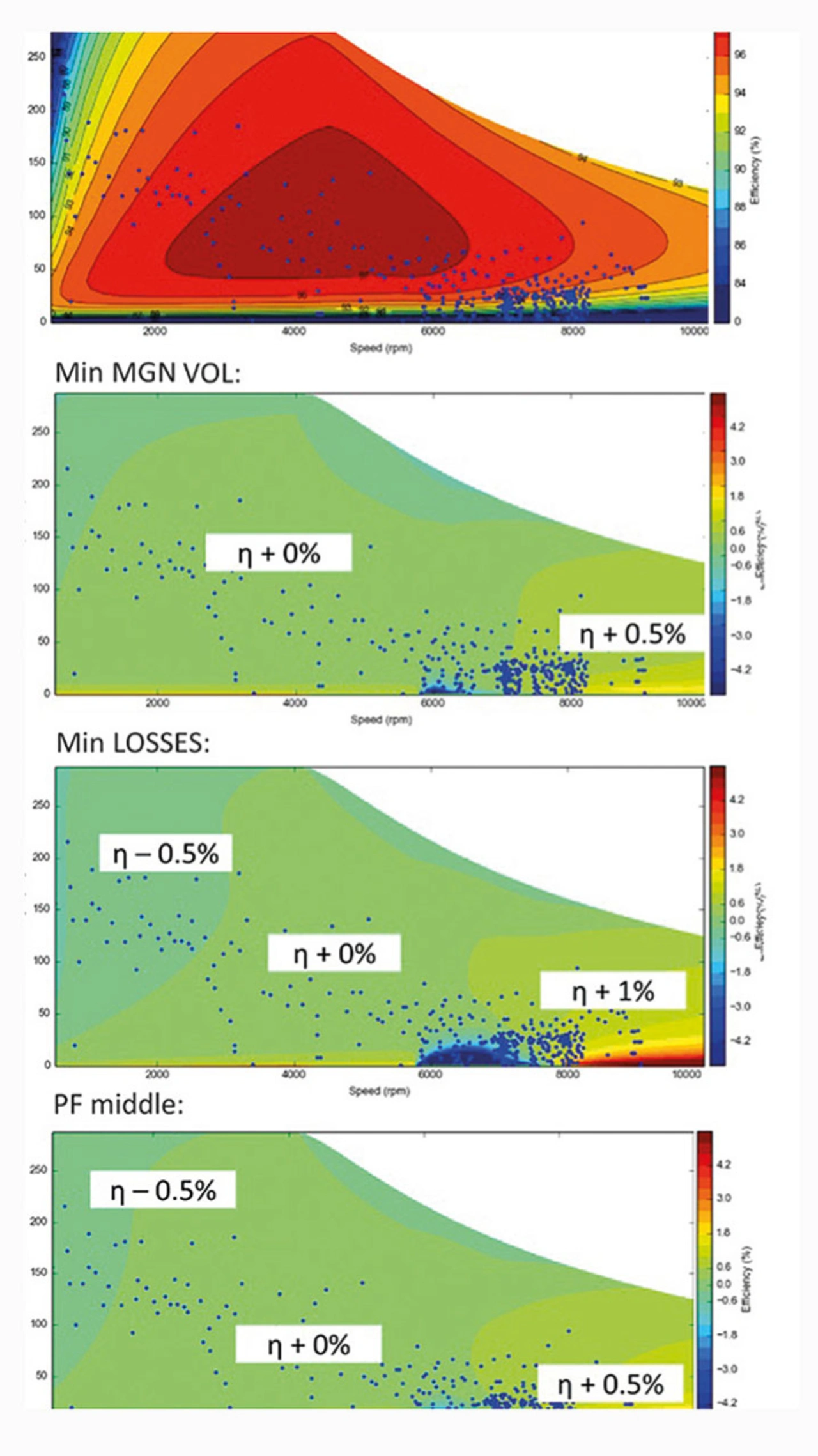

Ein Teil der Popularität von Motor-CAD innerhalb des Unternehmens ist auf den metamodellbasierten Ansatz zurückzuführen. Er wurde von unseren Simulationsingenieuren durch die Kopplung von Ansys Motor-CAD und Ansys optiSLang entwickelt, um die Platzierung von Magneten innerhalb eines Elektromotors schon in der frühen Entwurfsphase zu optimieren (Bild 4). Magnete bestimmen die mechanische Leistung innerhalb des Motors, sodass die Optimierung ihres Volumens und ihrer Form sowie weiterer Variablen zwei Zwecken dient: Zum einen der Reduktion der Gesamtkosten der elektrischen Maschine durch Verwendung der kleinstmöglichen Magnete für die Leistungsanforderung. Zum anderen hilft die Geometrieoptimierung, die leistungsverändernden Eisen-, Magnet- und AC- oder DC-Wicklungsverluste im Rotor und Stator des Elektromotors während bestimmter Fahrzyklen zu minimieren (Bild 5a+b).

Auswertung von 100 verschiedenen Geometrien in Minuten

Unabhängig von den Algorithmen, für die sich die Ingenieure entscheiden, beinhaltet die Durchführung einer Optimierung mehrere Iterationen. Dies kann erhebliche Rechenzeit in Anspruch nehmen. Es ist nicht ungewöhnlich, dass eine einzige Simulation eines Finite-Elemente-Modells bis zu 35 Minuten dauert.

Um die Ergebnisse wesentlich schneller zu generieren, berechnete das Team E-Machine Engineering Methods & Simulation ein Metamodell in Ansys optiSLang und nutzte die Software dann auch für die Optimierung (Bild 6). So gelang es, innerhalb von Minuten Tausende von Optimierungsiterationen durchzuführen.

Damit simulierte das Team insgesamt 100 verschiedene Geometrien und bewertete die Auswirkung jeder Entwurfsvariable, einschließlich der Magnetdicke, an jedem Betriebspunkt. Das Metamodell berücksichtigte als Optimierungsziel auch den Gesamtenergieverlust über den gesamten Arbeitszyklus. Mit einem der in Ansys Motor-CAD eingebetteten Arbeitszyklen konnten die Simulationsingenieure dann auch die integrierten Wärmeverluste für alle weiteren Arbeitszyklen bewerten.

Ein um 23 % kleineres Magnetvolumen dank Simulation

Während des Pre-Processings war es das Ziel, die Beziehung zwischen dem Wellendrehmoment und der Rotordrehzahl zu definieren, wenn sich Auslegungsvariablen (Eingangswerte oder Parameter) während verschiedener Arbeitszyklen und bei Spitzenlast- oder Dauerbetrieb ändern.

Anschließend modellierten unsere Ingenieure mit Ansys Motor-CAD die Veränderungen des Drehmoments an definierten Betriebspunkten und veränderten verschiedene Parameter wie Nuttiefe, Magnetdicke und -breite, Brückendicke, Magnetfeldwinkel und Polbogen. Mit einem der in Ansys Motor-CAD eingebetteten Arbeitszyklen konnten sie auch die integrierten Verluste, einschließlich Wärmeverluste, über alle weiteren Arbeitszyklen bewerten. Da die Kunden erwarten, dass jeder der Betriebspunkte mindestens einen bestimmten Wert des Drehmoments liefert, gaben Parameter Randbedingungen für den Optimierer vor.

Nun wurden die Beziehungen zwischen Eingangs- und Ausgangswerten in Ansys optiSLang analysiert. Da die Simulationssoftware es unseren Simulationsingenieuren ermöglichte, Metamodelle mit einer Genauigkeit von über 95 % zu generieren, war das nötige Vertrauen da, um alle Optimierungsmuster für die erforderlichen Algorithmen zu berechnen, ohne eine Wiederholung der Simulationen in Ansys Motor-CAD durchzuführen.

Das Simulationsteam verifizierte auch die beste Magnetanordnung zur Erfüllung der Leistungsanforderungen bei gleichzeitiger Minimierung der Gesamtverluste und des Magnetvolumens (Bild 7). Das Ergebnis, eine Kombination spezifischer Magnetabmessungen, stellte eine Reduktion des Magnetvolumens um 23 % im Vergleich zum ursprünglichen Entwurf dar.

Schnellere und effizientere Elektrifizierung mit Simulation und Metamodellen

Durch die Kombination der beiden Tools und die Entwicklung des Metamodells hat das Team E-Machine Engineering Methods & Simulation ein effizientes und flexibles Werkzeug geschaffen. Es ermöglicht den Produktentwicklern und Ingenieuren bei Schaeffler, denselben Optimierungsablauf für jedes elektrische Maschinenkonzept zu verwenden und innerhalb von Minuten Ergebnisse zu erhalten. Anstatt 50 Stunden für die Simulation von 100 Mustern mittels Finiter-Elemente-Analyse zu benötigen, kann die metamodellbasierte Optimierung 10.000 Muster innerhalb von wenigen Minuten simulieren.

Das Metamodell eliminiert auch die übliche steile Lernkurve, die mit neuer Software verbunden ist. Dadurch können Ingenieure und Konstrukteure sofort produktiver sein und die Wünsche unserer Kunden aus der Automobilindustrie schneller erfüllen.

Am Ende hat sich die Entwicklung der Metamodelle direkt in einer höheren Kundenzufriedenheit niedergeschlagen. Wenn zum Beispiel ein Automobilhersteller die Optimierung eines bestimmten Betriebsparameters wünscht, können wir bei Schaeffler jetzt noch schneller das vielversprechendste Konzept liefern und so unseren Teil zur Beschleunigung der Elektrifizierung beitragen.

Der Autor

Pierre Millithaler, E-machine Simulations (FE) und Method Development bei Schaeffler Automotive Buehl.