Obsoleszenz und Supply-Chain

Von Risiken zu konkreten Maßnahmen

Jahrelang galt die Vorhersage der Obsoleszenz von verwendeten Bauteilen als das wichtigste – für manche sogar als das einzige – Ziel des Risikomanagements. Doch die eigentliche Obsoleszenz ist schon längst nicht mehr die einzige Bedrohung in der Lieferkette.

Jedes Jahr werden mehr als eine halbe Million Elektronikbauteile abgekündigt, und Unternehmen in Branchen wie Unterhaltungselektronik, Automobilindustrie, Luft- und Raumfahrt sowie Verteidigung müssen sich in einer dynamischen und oft unvorhersehbaren Komponentenlandschaft zurechtfinden. Wenn sie nicht ausreichend vorbereitet sind, kann ein abgekündigtes Bauteil für Originalgerätehersteller (OEMs) erhebliche Probleme wie Produktionsverzögerungen, kostspielige Produktneukonstruktionen und andere Hindernisse für die Kontinuität der Produktion verursachen. Unternehmen, die auf das Ende der Lebensdauer von Bauteilen vorbereitet sind, können dagegen derartige Störungen wirksam abfedern und die damit verbundenen Kosten minimieren.

Doch angesichts der turbulenten Entwicklungen der 2020er-Jahre für Lieferketten kann man heute mit Sicherheit sagen, dass die Zeiten endgültig vorbei sind, in denen Abkündigungen für OEMs das einzige Problem waren. Geopolitische Spannungen, Umweltvorschriften und Risiken auf Sublieferanten-Ebene haben sich zu erheblichen Bedrohungen entwickelt, wodurch das »Supply Chain Risk Management« (SCRM) wohl wichtiger denn je geworden ist. Unternehmen, die in der Lage sind, ihre Lieferanten über mehrere Ebenen hinweg zu analysieren, Risiken auf Teile-, Lieferanten- und Standortebene zu bewerten und in Echtzeit zu überwachen, um sich entwickelnde Störungen frühzeitig zu verstehen, verschaffen sich einen deutlichen Vorteil gegenüber ihren weniger gut vorbereiteten Mitbewerbern. Darüber hinaus haben die bedeutenden Entwicklungen im internationalen Handel in den vergangenen zwei Jahren die Einhaltung von Handelsvorschriften zu einem wesentlich wichtigeren Thema gemacht, da Unternehmen nun über Zölle, Exportbeschränkungen und sanktionierte Akteure nachdenken müssen.

Die umfassendsten SCRM-Plattformen liefern ihren Nutzern verlässliche Daten, detaillierte Lieferantenbewertungen und vollständige Compliance-Abdeckung – alles in einem zentralen System. Anstatt zwischen verschiedenen Tools, Tabellen und Datenquellen zu wechseln, erhalten Unternehmen eine integrierte Lösung für Risikomanagement, Lieferkettentransparenz und regulatorische Anforderungen.

Jobangebote+ passend zum Thema

Partnerschaft für optimierten Workflow

Der SCRM-Tool-Anbieter Z2Data hat kürzlich AMSYS übernommen, ein Unternehmen für Lebenszyklus- und Obsoleszenzmanagement. Dadurch wird Z2Data die eigenen umfassenden Supply-Chain-Informationen mit individuellen Kundendaten kombinieren und umsetzbare geschäftsspezifische Strategien und Arbeitsabläufe entwickeln. Mit Kontextualisierung von Supply-Chain-Daten mit jeweiligen internen Unternehmensinformationen kann ein besseres Verständnis für die potenziellen Auswirkungen von Störungen und anderen kritischen Vorfällen innerhalb von Fertigungsnetzwerken entwickelt werden.

Durch die Nutzung externer und interner Daten zum Aufbau von Arbeitsabläufen können Z2Data und AMSYS nun Unternehmen dabei unterstützen, auf ihre spezifischen Risiken zugeschnittene Strategien zur Risikominderung zu entwickeln und umzusetzen. Um den Mehrwert der Partnerschaft besser zu verstehen, lohnt sich ein Blick auf die zwei zentralen Elemente: Datenintegration und Workflow-Steuerung.

Externe und interne Daten intelligent verknüpfen

Die Z2Data-Plattform basiert auf drei grundlegenden Datenbanken: Komponenten, Herstellungsstandorte und Lieferanten. Diese Datenbanken umfassen zusammen Milliarden von Datenpunkten, darunter:

- Komponentenparameter: Technische Spezifikationen (Spannung, Stromstärke, Gehäusetypen) zur Identifikation funktional kompatibler Alternativen

- Substitute: Auflistung gleichwertiger oder alternativer Bauteile anderer Hersteller – hilfreich für Einkauf und Entwicklung

- Lieferantenbewertungen: Einschätzung der finanziellen Stabilität, geopolitischen Lage und Compliance-Historie eines Lieferanten

- Standortinformationen: geografische Verortung von Produktionsstätten, zur Identifikation potenzieller Risiken durch Naturkatastrophen oder politische Unruhen

- Obsoleszenz-Vorhersagen: prognostiziert, wann Komponenten voraussichtlich abgekündigt werden als Grundlage für eine proaktive Lebenszyklusplanung und frühzeitige Risikominderung

- vollständige Materialdeklarationen (FMDs): detaillierte Auflistung der Inhaltsstoffe, um Umweltvorschriften (RoHS, REACH etc.) einzuhalten

- Lieferkettenabhängigkeiten: Rückverfolgung von Beziehungen über die erste Lieferantenschicht hinaus, um versteckte Risiken sichtbar zu machen

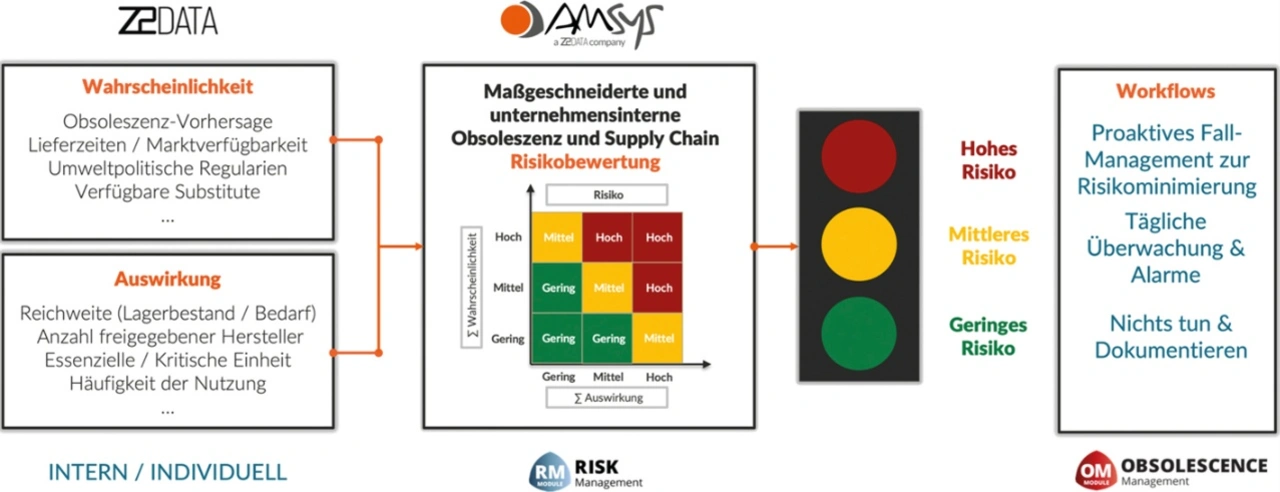

AMSYS kombiniert diese externen Lieferketteninformationen mit den internen Daten eines Unternehmens. Zu diesen internen Daten gehören Informationen wie Teile- und Produktverwendungsraten, Kritikalität von Komponenten, Lagerbestände, Kosten für Neukonstruktionen und Verwendungshäufigkeit über Produkte und Komponenten hinweg. Durch die Synthese dieser beiden Datentypen können Unternehmen genauere und effektivere Risikobewertungen vornehmen, die sowohl die Wahrscheinlichkeit als auch die Auswirkungen berücksichtigen.

Beispielsweise ist es hilfreich zu wissen, dass ein Lieferant als hochriskant gilt – entscheidend wird diese Information jedoch erst, wenn klar ist, dass dieser Lieferant zentrale Komponenten fertigt, die unternehmensintern häufig verwendet werden und somit hohe Umsätze oder sicherheitskritische Produkte betreffen.

Risikobewertung nach internationalen Standards

Das Obsoleszenzmanagement ist ein ideales Beispiel dafür, wie Unternehmen durch die Nutzung von externen und internen Daten ein tieferes Verständnis von Risiken gewinnen können. Nehmen wir an, Z2Data hätte einen Halbleiter als wahrscheinlich obsolet innerhalb der nächsten zwei Jahre eingestuft. Zusätzliche Daten zeigen, dass die Rahmenbedingungen in der Lieferkette nicht gerade günstig sind: Die Lieferzeiten des Herstellers für vergleichbare Teile beträgt fast sechs Monate, und das einzige gleichwertige Ersatzteil wird von einem anderen Produzenten hergestellt, der in der Vergangenheit hohe Ausfallraten zu verzeichnen hatte.

AMSYS quantifiziert dann die potenziellen Auswirkungen der Obsoleszenz weiter, indem es diese Teiledaten mit internen Unternehmensinformationen kombiniert. Die Kombination der Wahrscheinlichkeit – die Z2Data durch seine Obsoleszenzprognosen liefert – mit den potenziellen Auswirkungen ist ein entscheidender Schritt im Risikobewertungsprozess. Dies ist ein weithin akzeptierter Kriterienkatalog für das Obsoleszenzmanagement, der sich im internationalen Obsoleszenzmanagement-Standard der Internationalen Elektrotechnischen Kommission, der IEC 62402, widerspiegelt.

Schlüsselfaktoren für Wahrscheinlichkeiten (»Likelihood«):

- Obsoleszenz-Vorhersage: Prognostiziert, wann eine Komponente voraussichtlich ihr offizielles Abkündigungsdatum erreicht. So können Unternehmen ihre Beschaffungs- und Designstrategien anpassen, bevor Lieferengpässe kritisch werden.

- Marktverfügbarkeit (oder Lieferzeiten): Verfolgt, wie lange es dauert, Ersatzteile zu beschaffen. Lange Lieferzeiten erhöhen die Anfälligkeit, da bei Störungen eventuell keine Alternativen verfügbar sind.

- Umweltpolitische Regularien (RoHS, REACH etc.): Bewertet, ob eine Komponente den Umweltvorschriften entspricht. Die Nichteinhaltung kann zu Neukonstruktionen, Geldstrafen oder der Notwendigkeit von Ausnahmegenehmigungen führen, was die Komplexität des Betriebs erhöht.

- Anzahl der verfügbaren Substitute: Gibt an, wie viele gleichwertige Teile es auf dem Markt gibt. Je weniger mögliche Alternativen verfügbar sind, desto höher ist das Versorgungsrisiko.

- Vorhersage vom Ende des Service-/Reparaturzeitraums (EoSR): Prognostiziert, wann der Service oder Reparaturen für ein Teil oder eine Software eingestellt wird. Eine mangelnde Verfügbarkeit von Serviceleistungen kann das Risiko der Obsoleszenz erhöhen.

- Ausfallraten (MTBF) oder Herstellerleistung: Berücksichtigt die mittlere Zeit zwischen Ausfällen (MTBF) und die historische Leistung. Hohe Ausfallraten oder eine schlechte Zuverlässigkeitshistorie vergrößern die Risiken, die mit der weiteren Verwendung von Teilen verbunden sind.

- Schlüsselfaktoren für die Auswirkungen (»Impact«):

- Reichweite (Lagerbestände vs. Bedarf): Untersucht, ob die vorhandenen Lagerbestände den Bedarf decken können. Wenn die Nachfrage die Lagerbestände übersteigt, steigt das Risiko erheblich.

- Kosten für die Neuentwicklung von Produkten: Bewertet den finanziellen und technischen Aufwand für die Neuentwicklung von Produkten, wenn eine Komponente nicht mehr verfügbar ist und keine alternativen Abhilfemaßnahmen möglich sind. Hohe Neuentwicklungskosten können Projekte verzögern und Margen senken.

- Freigegebene Hersteller: Zählt, wie viele validierte Alternativen bereits für die Verwendung qualifiziert sind. Eine geringe Anzahl zugelassener Optionen führt zu längeren und risikoreicheren Qualifizierungszyklen.

- Kritikalität einer Einheit: Bewertet, ob eine Komponente mit essenziellen Systemfunktionen verbunden ist. Teile, die für die Sicherheit oder den Betrieb von entscheidender Bedeutung sind, erfordern eine strengere Risikominderungsplanung.

- Häufigkeit der Nutzung: Ermittelt, wie viele Produktlinien auf dasselbe Teil angewiesen sind. Ein weitverbreitetes Teil schafft eine systemische Schwachstelle, wenn es nicht mehr verfügbar ist.

- Reparaturzeit (MTTR)/Technologie- oder Materialgruppe: Berücksichtigt die mittlere Zeit von Instandsetzungen und die Rolle der Komponente innerhalb bestimmter Technologiegruppen. Lange Reparaturzyklen oder schwer zu ersetzende Materialgruppen können die Auswirkungen auf den Gesamtbetrieb verstärken.

Sobald die wichtigsten Wahrscheinlichkeits- und Auswirkungsfaktoren für eine Komponente identifiziert wurden, können Unternehmen ein quantifiziertes Risiko berechnen, um Maßnahmen zur Risikominderung zu priorisieren. Dieses Risiko kann anhand einer Formel wie der folgenden berechnet werden:

Risiko (von AMSYS) = Wahrscheinlichkeit (von Z2Data) × Auswirkung (von Kunden)

In dieser Gleichung steht »Wahrscheinlichkeit« für die aggregierte Wahrscheinlichkeit der Obsoleszenz oder von anderen Formen der Störung, während »Auswirkung« für die aggregierten betrieblichen, finanziellen und strategischen Folgen steht. Komponenten mit höherem Risiko können für proaktive Risikominderungsmaßnahmen priorisiert werden, darunter Maßnahmen wie die Sicherung alternativer Lieferanten, die Neuentwicklung von Produkten und die Erhöhung von Lagerpuffern.

Um das Risikomanagement zu operationalisieren, werden Komponenten häufig in die Risikostufen »hoch«, »mittel« und »gering« eingeteilt:

- Hohes Risiko: Löst proaktive Risikominderung und Fallmanagement aus, einschließlich sofortiger Workflows für funktionsübergreifende Teams, Szenario-Planung und Aufsicht durch das Management.

- Mittleres Risiko: Unterliegt einer täglichen Überwachung, automatisierten Alarmmeldungen und regelmäßigen Überprüfungen, um aufkommende Probleme zu erkennen, bevor sie eskalieren.

- Geringes Risiko: Erfordert in der Regel keine sofortigen Maßnahmen außer der Dokumentation des Risikos und der Entscheidungsgründe für zukünftige Referenz- oder Audit-Zwecke.

Durch diese Kategorisierung der Komponenten können Unternehmen Rohdaten in verwertbare Informationen umwandeln. Da Komponenten sowohl anhand der Wahrscheinlichkeit einer Störung als auch anhand ihrer Auswirkungen bewertet werden, können sich die operativen Teams und Führungskräfte zunächst auf die kritischsten Risiken konzentrieren, Ressourcen effizienter zuweisen und wiederholbare Arbeitsabläufe implementieren, die auf das Risikoniveau jeder Komponente zugeschnitten sind.

Basierend auf internen Unternehmensinformationen können Z2Data und AMSYS Folgendes über den oben genannten hypothetischen Halbleiter feststellen, der innerhalb der nächsten zwei Jahre obsolet werden wird:

- Die Komponente, die kurz vor der Abkündigung steht, wird in zwölf aktiven Produktlinien verwendet, darunter in drei sicherheitskritischen Geräten.

- Die aktuellen Lagerbestände des Unternehmens decken weniger als sechs Monate des Bedarfs ab.

- Eine Neukonstruktion der Produktlinien, in denen die Komponente derzeit verwendet wird, wäre kostspielig und würde eine erneute Zertifizierung durch die Aufsichtsbehörden erfordern.

- Lediglich ein zugelassener Hersteller ist für das Teil qualifiziert.

All diese Erkenntnisse lassen nur eine Schlussfolgerung für diesen exemplarischen Halbleiter zu: ein hohes Risiko – mit unmittelbarem Handlungsbedarf zur Risikominimierung.

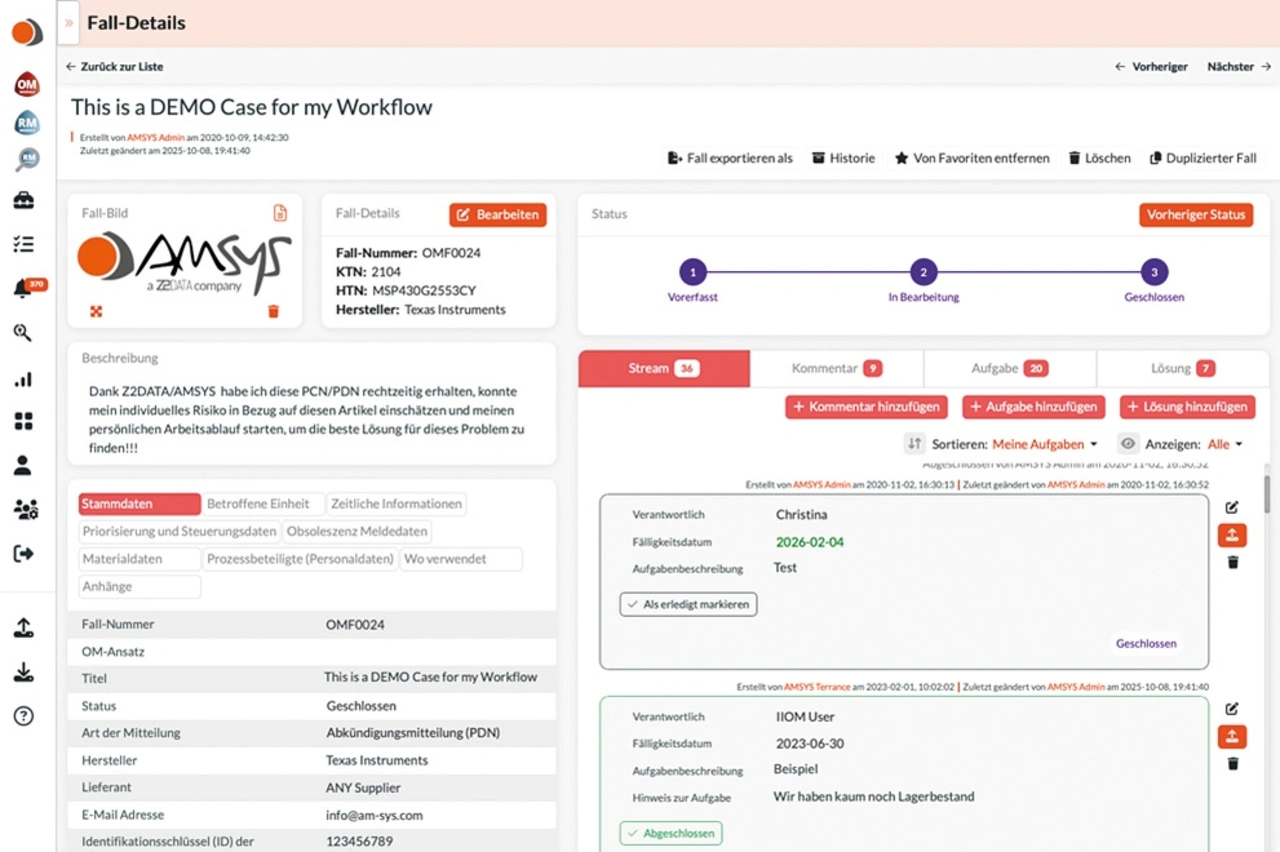

Aus Risikodaten werden strategische Maßnahmen

Hier kommt die Fähigkeit von AMSYS ins Spiel, Workflows zu erstellen, um eine effiziente Risikominderung zu ermöglichen, was die Z2Data-Plattform ergänzt. Sobald die Informationen zur Obsoleszenz und die internen Unternehmensdaten für den kurz vor der Abkündigung stehenden Halbleiter zusammengeführt wurden, wird klar, dass dieses bevorstehende Ereignis Maßnahmen zur Risikominderung erfordert. Zu diesem Zweck entwickeln Z2Data und AMSYS einen maßgeschneiderten Workflow. Dieser Workflow ist vielschichtig und bindet mehrere Teams und Abteilungen ein, die gleichzeitig daran arbeiten, die potenziellen Auswirkungen der Obsoleszenz des Bauteils zu mindern – schon lange, bevor es tatsächlich das Ende seiner Lebensdauer erreicht.

- Die Technik ist für die Identifizierung und Qualifizierung potenzieller Alternativen verantwortlich.

- Die Beschaffung beginnt mit der Prüfung, ob derzeit ein geeignetes Bauteil auf dem Markt verfügbar ist.

- Sobald die Beschaffung und die Technik sich auf ein oder mehrere Ersatzteile festgelegt haben, kann die Compliance-Abteilung mit der Vorbereitung der erforderlichen Unterlagen für die behördliche Genehmigung gemäß den einschlägigen Richtlinien beginnen.

Während all dies auf der Ebene der Technik, der Lieferkette und der Compliance geschieht, stellen Z2Data und AMSYS dem Management Dashboards zur Verfügung, mit denen verschiedene mögliche Entscheidungen und Ergebnisse visualisiert werden können. Mithilfe dieser Dashboards kann die Unternehmensleitung diese abteilungsübergreifenden Maßnahmen mit übergreifenden Strategien steuern.

Die strategische Wirkung von Arbeitsabläufen

Über operative Reaktionen hinaus sind die Workflows von Z2Data/AMSYS in der Lage, taktische Maßnahmen in strategische Erkenntnisse umzuwandeln. Durch die Standardisierung von Risikosignalen und deren Aggregation zu priorisierten, vergleichbaren Elementen helfen Workflows Führungskräften bei der Entscheidung, wo Ressourcen eingesetzt werden sollen, welche Lieferantenbeziehungen Aufmerksamkeit erfordern und welche Produktlinien Notfallinvestitionen rechtfertigen. Diese Workflows sind ebenfalls innerhalb des AMSYS-Frameworks automatisiert, wobei die Plattform Verantwortlichkeiten zuweist und die Rechenschaftspflicht auf konsistente, hoch standardisierte Weise einbettet.

Diese Workflows sind sowohl auf die internen Prozesse eines Unternehmens als auch auf die Kommunikation mit Kunden zugeschnitten, sodass alle Beteiligten während des gesamten Risikolösungsprozesses auf dem Laufenden bleiben. Die Führungskräfte erhalten messbare KPIs – wie das aggregierte Risiko, die Zeit bis zur Risikominderung, die Kosten für die Risikominderung und die Lagerbestandsdeckung –, die sie dabei unterstützt, den Fortschritt zu überwachen und die damit verbundene interne Steuerung zu verfeinern.

Schließlich können die Arbeitsabläufe mit den Überprüfungen nach der Risikominderung synchronisiert werden, um eine Feedbackschleife zu schaffen, die den Teams hilft, ihre Risikobereitschaft, Lieferantenstrategien und Produktdesignregeln anzupassen. Auf diese Weise wird die Widerstandsfähigkeit der Lieferkette organisch zu einem Kernelement der Unternehmensstrategie und nicht nur zu einer Ad-hoc-Reaktion.

Von Warnsignalen zu wiederholbaren Prozessen

Ein Teil der zugrunde liegenden Logik hinter dem Aufbau der langfristigen Partnerschaft zwischen Z2Data und AMSYS ist, dass Tools sowohl Daten als auch klare Abläufe liefern sollten, mit denen auf diese Daten reagiert werden kann. Es besteht kein Zweifel daran, dass Vorhersagen zur Obsoleszenz ein leistungsstarkes Instrument sein können, das Unternehmen zu verstehen hilft, welche Teile am anfälligsten für Risiken sind. Diese Prognosen werden jedoch nicht optimal genutzt, wenn sie nicht mit klaren, wiederholbaren Schritten kombiniert werden, die Hersteller, Betreiber und Lieferanten gehen können, um auf eine Abkündigungsmitteilung zu reagieren.

Der Aufbau eines systematischen internen Prozesses zum Management von Obsoleszenz und anderen Risiken in der Lieferkette ist der wichtigste Aspekt eines proaktiven Risikomanagements. Die neue Partnerschaft zwischen Z2Data und AMSYS erleichtert diese proaktive Strategie, indem sie Daten und Workflows zur Risikominderung kombiniert, mit dem Ziel, von der Risikoidentifizierung zur Risikominimierung zu gelangen. Durch diese strategische Zusammenarbeit können Warnsignale in den Komponentendatenbanken in wiederholbare Prozesse umgewandelt werden, die nachverfolgbar, funktionsübergreifend und mit messbaren Ergebnissen ausgestattet sind.

Abschließend ist es wichtig zu betonen, dass diese Prozesse nicht nur auf durch Obsoleszenz verursachte Probleme beschränkt sind. Z2Data und AMSYS können dieselbe Datensynthese, Risikobewertung und Erstellung benutzerdefinierter Workflows für eine Vielzahl von Herausforderungen durchführen, darunter:

- Preisvolatilität: Bewältigung plötzlicher Kostensteigerungen durch den Vergleich alternativer Beschaffungsoptionen

- Regulatorische Risiken: Sicherstellung einer proaktiven Anpassung an sich verändernde Umwelt- und Handelsvorschriften

- Lieferantenrisiken: Minderung von Sanktionen, finanzieller Instabilität sowie geopolitischen Problemen, die die Kontinuität stören könnten

Von Daten zu strategischen Maßnahmen

Unternehmen aus Branchen wie Automobil, Elektronik, Luft- und Raumfahrt sowie Verteidigung werden mit Datenpunkten zu allen möglichen Themen überschwemmt, von Märkten und Lieferanten bis hin zu ESG-Anforderungen und CO2-Emissionen. Aufgrund dieser Datenflut liegt der eigentliche Wettbewerbsvorteil nicht mehr in der Fähigkeit, mehr Informationen zur Lieferkette zu sammeln, sondern zu wissen, was mit all diesen Informationen zu tun ist – also wie man auf der Grundlage der verfügbaren Daten entschlossene Maßnahmen ergreift. Tools, die Erkenntnisse und Informationen mit ausgefeilter Risikoanalyse und Workflow-Management kombinieren können, bieten Unternehmen, die in Datenpunkten versinken, den größten Nutzen.