Wettbewerbsfähig bleiben

Bordnetzproduktion – Abschied von der Handarbeit

Um ihre Wettbewerbsfähigkeit nicht zu gefährden, müssen Bordnetzhersteller ihren Automatisierungsgrad erhöhen. Die Hindernisse dafür werden immer kleiner. Bordnetzproduzenten können jetzt eine schrittweise Ablösung ihrer manuellen Prozesse einleiten.

Im Gegensatz zu vielen anderen kabelverarbeitenden Branchen ist die Bordnetzproduktion immer noch durch viele manuelle Prozesse geprägt. Das Zuschneiden der Kabel erfolgt zwar hochautomatisiert, die Vormontage der Bordnetze wird aber mehrheitlich manuell erledigt und ihre Endmontage sogar komplett per Hand ausgeführt. Durch die steigende Komplexität und Bedeutung der Bordnetze stoßen diese Prozesse zunehmend an Grenzen.

Über die Bordnetze laufen immer mehr Energie-, Signal- und Kommunikationsflüsse, von denen viele auch sicherheitskritische Funktionen unterstützen. Dadurch werden die Bordnetze immer unüberschaubarer, gleichzeitig stellen die OEM immer höhere Ansprüche an ihre Rückverfolgbarkeit und Qualität. Diese Herausforderungen können die Hersteller nur meistern, wenn sie ihre Produktion durchgängig automatisieren. Nur dann werden sie künftig in der Lage sein, eine kosteneffiziente, robuste und flexible Fertigung zu gewährleisten und die für Qualitätssicherung und Rückverfolgbarkeit nötigen Daten zuverlässig zu erfassen und zu verarbeiten.

Dafür müssen sich allerdings die Rahmenbedingungen ändern – und zwar auf drei Ebenen. Erstens müssen die Maschinenhersteller für eine ausgereiftere Automationstechnik sorgen. Zweitens sind automatisierungsfähigere Produktdesigns erforderlich. Die Bordnetze benötigen eine einfachere Struktur und eine deutlich reduzierte Teilevielfalt. Drittens braucht es digitale Standards: einen Schnittstellenstandard für die Anbindung der Maschinen an übergeordnete Softwaresysteme wie MES (Manufacturing Execution System) und ein standardisiertes Datenmodell für die Steuerung und Dokumentation der maschinellen Prozesse.

Nötige Veränderungen sind bereits im Gang

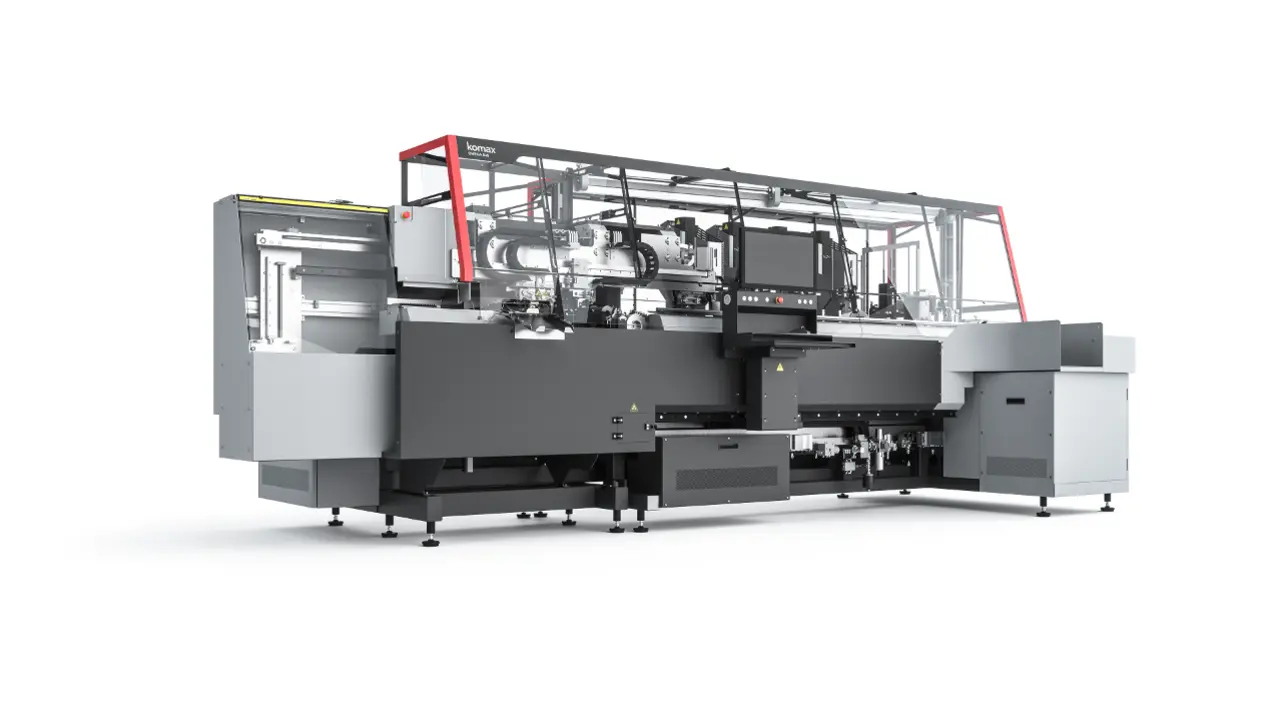

Die gute Nachricht ist: Auf allen drei Ebenen sind die nötigen Veränderungen bereits im Gang. Um das Gewicht und die Komplexität der Bordnetze zu reduzieren, werden nicht mehr alle Komponenten direkt miteinander verdrahtet, sondern bereits einige autarke Leitungssätze produziert und als Ganzes in den Autos verbaut, beispielsweise für die elektrischen Funktionen der Türen, des Dachs, der Heckklappe, der Sitzbank oder der Stoßdämpfer. Maschinenhersteller haben bereits neue Automatisierungslösungen entwickelt, die es Bordnetzproduzenten ermöglichen, solche autarken Kabelsätze hochautomatisiert herzustellen.

Zudem arbeiten Unternehmen der Bordnetzbranche gemeinsam an einer automationsfähigen Architektur. Sie definieren Standards, die die Varianz von Komponenten drastisch reduzieren und nicht automationsfähige Komponenten ausschließen. Gleichzeitig verfolgen die OEM zunehmend zonale Ansätze: Um die Komplexität und das Gewicht der Bordnetze weiter zu reduzieren, verabschieden sie sich immer mehr von der direkten Verdrahtung und setzen stattdessen auf eine modulare Struktur. Das Fahrzeug wird in Zonen aufgeteilt, in denen einzelne, autarke Sub-Zonen-Kabelsätze zum Einsatz kommen.

Digitale Standards nehmen ebenfalls Kontur an. Ein VDMA-Arbeitskreis entwickelt auf Basis des Industriestandards OPC/UA einen Schnittstellenstandard. Er wird es Bordnetzherstellern künftig ermöglichen, Maschinen schnell und effizient an Softwaresysteme wie ERP und MES anzubinden. Ein gefördertes Kooperationsprojekt der Branche arbeitet außerdem an einem standardisierten Informationsmodell, welches das Engineering und den kompletten Produktlebenszyklus von Bordnetzen durchgängig abbildet.

Automationsgrad Schritt für Schritt erhöhen

Diese Veränderungen werden es Bordnetzherstellern mittelfristig erlauben, ihre Prozesse durchgängig zu automatisieren. Den Weg zu diesem Ziel können sie bereits jetzt antreten. Sie haben die Möglichkeit, die autarken Leitungssätze, die heute schon gängig sind, hochautomatisiert herzustellen. Je mehr sich zonale Architekturen in den Autos verbreiten, desto mehr solcher Leitungssätze können sie produzieren und die Produktion mit immer besserer Steuerungssoftware unterstützen – und so ihren Automationsgrad Schritt für Schritt erhöhen.

Die Autoren

Bernd Jost

ist Geschäftsführer von DiIT, einem Spezialisten für integrierte Softwaresysteme in der Kabelsatzproduktion.

Christian Infanger

ist Director Product Group Harness Machine bei Komax, einem Lösungsanbieter für automatisierte Kabelverarbeitung.

Der Bordnetz Kongress der Elektronik automotive

Die Automatisierung der Bordnetzproduktion ist auch ein wichtiges Thema auf dem diesjährigen Bordnetz Kongress, der am 21. September 2023 an der Hochschule Landshut stattfindet. Hier finden Sie das vollständige Programm sowie Optionen zur Anmeldung.