Laden mit 500 kW

Hochleistungsladen wird alltagstauglich

Die Elektromobilität hat sich in Deutschland noch nicht durchgesetzt. Gründe hierfür sind nach wie vor in einer ausbaufähigen Infrastruktur und hohen Ladezeiten zu finden. Um die Ladezeiten für den Nutzer zu verkürzen, hat Phoenix Contact eine neue Ladetechnik entwickelt.

Die Akzeptanz der Elektromobilität hängt – besonders bei weiten Strecken – in hohem Maße von den Ladezeiten ab. Mit dem Hochleistungsladen (High Power Charging, HPC) hat Phoenix Contact eine Ladetechnik entwickelt, die den Akku in drei bis fünf Minuten für 100 km Reichweite lädt. Herzstück ist ein Hochleistungs-Ladestecker mit intelligenter Kühlung, der einen Ladestrom von bis zu 500 A erlaubt. Bei 1000 V Systemspannung bedeutet das eine Ladeleistung von 500 kW. Minimale Ladezeiten und flexible Kabel sorgen für einen hohen Anwenderkomfort.

Der Fortschritt in der Ladetechnik ist ein entscheidender Faktor für den Erfolg der Elektromobilität. Ziel ist eine verfügbare und komfortable Ladeinfrastruktur für den alltäglichen Einsatz von Elektrofahrzeugen – passend zu Fahrleistung und Bewegungsradius. Insbesondere Ladelösungen, die ein schnelles Laden und eine zügige Weiterfahrt erlauben, rücken damit in den Fokus.

Bisher waren beim Combined-Charging-System (CCS) Ladeströme bis zu 200 A technisch umsetzbar. Für besonders kurze Ladezeiten werden jedoch deutlich höhere Ströme benötigt. Künftig soll demnach eine Ladeleistung von bis zu 500 kW möglich sein, sodass die Aufladung für 100 km Reichweite schon in drei Minuten erfolgen kann.

Die technischen Herausforderungen, diese hohe Ladeleistung umzusetzen, finden sich entlang der gesamten Ladekette. Auf der Fahrzeugseite liegt der Fokus auf einer optimierten Batterietechnik. Dort werden ultraschnellladefähige Batteriezellen benötigt, die auch bei erhöhten Ladezyklen alterungsbeständig sind. Zudem soll eine verbesserte Speichertechnik die Reichweite erhöhen – sie soll bei gleicher Batteriegröße und gleichen Batteriekosten verdoppelt werden. Auch die Schnittstelle zur Infrastruktur, das Fahrzeug-Inlet, sowie die Infrastruktur selbst müssen für die hohe Ladeleistung ausgelegt sein.

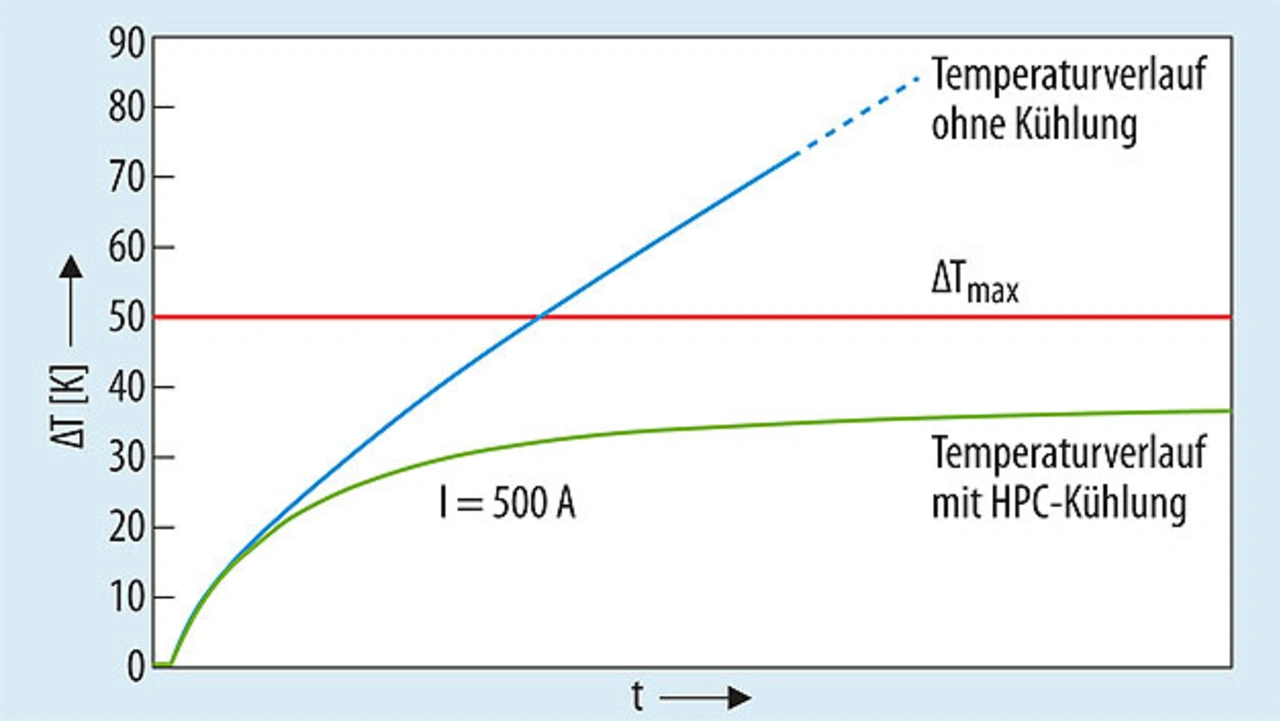

Thermische Belastung des Ladesystems bei 500 kW

Höhere Ladeströme bedingen eine höhere Erwärmung und Belastung des Materials. Das gilt es aber zu vermeiden. Laut der Richtlinie VDE-AR-E 2623-5-3 und der Norm IEC TS 62196-3-1 dürfen die Kontakte des Ladesteckers während eines Ladevorgangs maximal 50 K wärmer als die Umgebungsluft sein (ΔTmax = 50 K). Beim Durchgang eines Stromes I entsteht am Kontakt mit dem Übergangswiderstand R eine Verlustleistung Pv , die zu einer thermischen Beanspruchung der Kontakte führt:

Während des Gebrauchs werden die Kontakte elektrisch, mechanisch und durch Umwelteinflüsse belastet. Das Belastungsspektrum ist dabei teilweise extrem: Eine Lebensdauer von mehreren Jahren, bis zu zehntausend Steckzyklen, Umgebungsbedingungen mit Temperaturen von -30°C bis +50°C. Und das auch bei hoher Luftfeuchte, Staub oder Spritzwasser.

Um die thermische Beanspruchung zu reduzieren, muss die Verlustleistung minimiert werden – mit Hilfe einer optimierten Leiteranschlusstechnik, einer geeigneten Oberfläche der Kontakte sowie einer definierten Kontaktnormalkraft. Abgeführt wird die entstandene Wärme überwiegend über die angeschlossene Ladeleitung durch Wärmeleitung, die anschließend über Konvektion an die Umgebung abgegeben wird. Das Kupferkabel wirkt wie ein Kühlkörper – eine Erhöhung des Leiterquerschnittes würde die thermische Beanspruchung des Ladesystems deutlich reduzieren. Allerdings würde ein höherer Querschnitt auch die Handhabbarkeit des Ladekabels einschränken – und zwar durch die geringere Flexibilität und das höhere Gewicht.

Gekühlte DC-Schnellladesysteme

Die HPC-Technik von Phoenix Contact basiert auf einer aktiven Kühlung. Damit sind Ladeströme bis 500 A ohne Abstriche bei Sicherheit und Handhabbarkeit möglich (Bild 1). Als Kühlmittel dient ein umwelt- und wartungsfreundliches Wasser-Glykol-Gemisch, das sowohl die Ladeleitung als auch die DC-Leistungskontakte im Fahrzeug-Ladestecker kühlt. Der Kontaktträger dient aufgrund seiner hohen Wärmeleiteigenschaften gleichzeitig als Kühlkörper.

Für das sichere Laden mit einer Ladeleistung von bis zu 500 kW müssen umfangreiche Sicherheitsmaßnahmen implementiert werden. So messen hochsensible Temperatursensoren kontinuierlich und unabhängig voneinander die Wärmeentwicklung direkt an den Gleichstromkontakten und im Kabel.

Eine Steuerung wertet diese Daten aus und reguliert so die Kühlleistung. Damit wird eine Überhitzung vermieden und gleichzeitig die Energieeffizienz der Kühlung erhöht. Neben den Temperatursensoren sorgen zusätzliche Leckage-Sensoren bei einem möglichen Austritt der Kühlflüssigkeit im Inneren des HPC-Ladesteckers für Sicherheit. Auch das Ladekabel warnt den Anwender oder Betreiber durch einen im Kabelmantel integrierten Abnutzungsindikator frühzeitig vor einem Sicherheitsrisiko.

Darüber hinaus können der Rahmen des Steckgesichts und die DC-Leistungskontakte bei einer Beschädigung bequem ausgetauscht werden, ohne das Kühlmittel abzulassen. Das macht den Stecker wartungsfreundlich (Bild 2).

Die gekühlten DC-Ladesysteme wird es für Fahrzeug-Ladestecker nach IEC 62196 für Typ 1 (Nordamerika), Typ 2 (Europa) und vermutlich auch für den GB/T-Standard (China) geben. Die Geometrie des Steckgesichts des gekühlten DC-Ladesteckers ist dabei identisch zum ungekühlten DC-Ladekabel. Auch an der Fahrzeug-Schnittstelle, dem Fahrzeug-Inlet, ändert sich die Geometrie nicht. Für die Übertragung von 500 A und 1000 V entwickelt Phoenix Contact Fahrzeug-Inlets mit einer erhöhten Stromtragfähigkeit und einem Temperaturmanagement mit zuverlässiger und reaktionsschneller Temperatursensorik.

- Hochleistungsladen wird alltagstauglich

- Smarte Hochleistungs-Schnellladestation