NXP mit Entwicklungsplattform Greenbox

Elektrifizierung von Fahrzeugen vorantreiben

Fortsetzung des Artikels von Teil 1

48-V-Systeme im Fokus

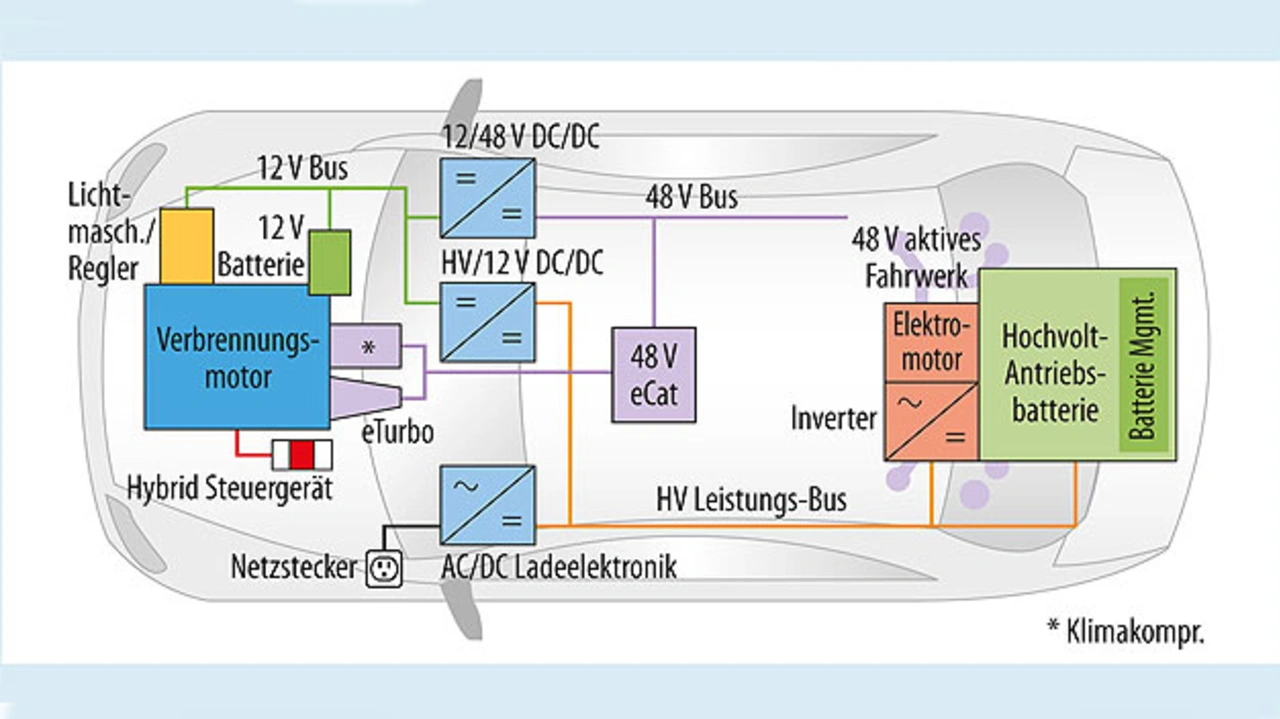

Eine Alternative zum FHEV ist das 48-V-MHEV. In diesem Fall wird ein auf einem Verbrennungsmotor basierender Antrieb mit einer mittelgroßen Lithium-Ionen-Batterie und einem umschaltbaren 48-V-Elektromotor ergänzt (Bild 4). Dieser dient dazu, die Beschleunigung bei niedrigen Drehzahlen zu unterstützen und die Batterie beim Bremsen wieder aufzuladen. Im Vergleich zu den bisherigen 12-V-Lösungen liefern diese 48-V-Systeme mehr Strom bei geringeren Kosten und kompakterem Bauraum. Während mit Hochspannungs-Hybriden CO2-Emissionen um 20 bis 30 Prozent (CO2/km) reduziert werden können, sollen 48-V-MHEVs eine Reduktion von zehn bis 20 Prozent erreichen. MHEVs leisten damit 70 Prozent der CO2-Reduktion von PHEVs bei 20 bis 30 Prozent der Kosten. Darüber hinaus lassen sich die 48-V-Systeme problemlos in bestehende Fahrzeugantriebe und -architekturen integrieren.

Ein zweiter Vorteil eines im Fahrzeug verfügbaren 48-V-Systems besteht in der Fähigkeit, die Belastung des Verbrennungsmotors und somit die CO2-Emis¬sionen zu reduzieren, indem mechanische Lasten als elektrische Lasten in den 48-V-Versorgungsstrang verlagert werden.

Anwendungen mit höherer Leistung, die ständig laufen, profitieren am meisten davon, zum Beispiel Klimakompressor, E-Turbo, aktives Fahrwerk und Servolenkung. Ein weiterer Vorteil im Vergleich zu Hochspannungssystemen, wie sie in PHEVs und FEVs zum Einsatz kommen, besteht darin, dass Spannungen bis zu 60 V keine spezielle Isolierung oder besondere Schutzmaßnahmen benötigen

Reichweite erhöhen

BEVs können etwa 60 Prozent der elektrischen Energie aus dem Netz in Leistung an den Rädern umwandeln. Das klingt nun nicht nach einem sehr hohen Wirkungsgrad. Bis man allerdings feststellt, dass herkömmliche Benzinfahrzeuge lediglich etwa 20 Prozent der gespeicherten Energie in die Vorwärtsbewegung des Fahrzeugs umsetzen.

Ein Schlüsselaspekt, um den Ruf von Elektrofahrzeugen zu verbessern und so eines der Hindernisse für ihre flächendeckende Verbreitung zu beseitigen, besteht darin, die Reichweite des Fahrzeugs pro Ladevorgang zu steigern. Eine Möglichkeit liegt in der Erhöhung der Batteriekapazität. Allerdings erhöht sich dadurch auch das Gewicht – bei geringerer Effizienz. Die Branche muss sich andere Systemaspekte ansehen. Das können zum Beispiel sein:

Die Reduktion von Verlusten im elektrischen Antriebssystem – trotz der im Vergleich mit einem Verbrennungsmotor höheren Effizienz gibt es immer noch 16 Prozent Energieverluste im elektrischen Antriebsstrang.

Die zunehmende Nutzung von regenerativem Bremsen – also die Rückgewinnung von Energie beim Bremsen. Das Trägheitsmoment des Fahrzeugs treibt einen Elektromo¬tor-Generator an, der Elektrizität erzeugt, die dann in der Batterie gespeichert werden kann.

Die Reduzierung von Ladeverlusten – beim Laden der Batterie wird Wechselstrom aus dem Stromnetz in Gleichstrom für die Verwendung in der Batterie gewandelt, wobei Energie verloren geht. Je näher die Batterie bei der Ladung ihrer vollen Kapazität kommt, desto mehr Ener¬gie muss im Verhältnis zugeführt werden.

Elektromotoren effizienter gestalten

Um den Wirkungsgrad des elektrischen Antriebsstrangs weiter zu verbessern, forschen Wissenschaftler ständig an Elektromotoren und deren Einsatz in Fahrzeugen. Beispielsweise kommt im BMW i3 ein neuartiger Hybrid-Synchron-Permanentmagnet-Reluktanz-Motor zum Einsatz, um das Gewicht zu reduzieren. Er wartet mit hoher Leistung im oberen Drehzahlbereich und einem hohen Wirkungsgrad über einen weiten Betriebsbereich auf. Die Motoren werden schneller und mit der Notwendigkeit, den Motor mit höchstem Wirkungsgrad zu betreiben, werden die Steuerungskonzepte immer fortschrittlicher, wobei zunehmend mathematische Modelle angewandt werden.

Auch Mehrphasen-Motoren spielen eine immer größere Rolle. Man untersucht Motoren mit sechs oder sogar noch mehr Phasen, die nach einem reinen 6-Phasen- oder einem Duplex-3-Phasen-Konzept arbeiten, wobei bei letzterem durch den mechanischen Aufbau ein starrer Versatz gewährleistet wird. Bei mehrphasigen Motoren führt jede Phase weniger Strom, und somit können Komponenten kompakter gebaut und die Drehmomentwelligkeit verringert werden. Durch eine mögliche Optimierung der Kondensatorgrößen und eine Verbesserung der Batterieschwankungen kann letztendlich eine höhere Reichweite erzielt werden. Ein weiterer Vorteil eines Mehrphasen-Betriebs liegt in der Redundanz, das heißt, dass bei einem Ausfall von Komponenten ein Betrieb auf geringerem Niveau fortgesetzt werden kann.

Steuerungskonzepte nach prädiktiven Modellen können verwendet werden, um den unmittelbaren Wirkungsgrad von Verbrennungs- oder Elektromotoren mit Hilfe von Kalman-Filterung oder Zustandsraum-Modellierung zu verbessern. Eine weitere Möglichkeit, die Effizienz des Antriebsstrangs und den Gesamtwirkungsgrad des Fahrzeugs zu erhöhen, ist eine bessere Entscheidungsfindung hinsichtlich der Drehmomentquelle, die in den verschiedenen Phasen der Fahrt zum Einsatz kommen soll. Die Hybridsteuereinheit (Hybrid Control Unit, HCU) liegt in der elektrischen Architektur des Fahrzeugs über der Steuerung des Verbrennungsmotors, der des Elektromotors, dem Batteriemanagementsystem und den Brems-Controllern. Sie bestimmt die Fahrzeugdrehmoment- und Energiestrategie – insbesondere auch, wann das Fahrzeug jeweils beschleunigt oder abgebremst werden soll.

Eine Entscheidungsfindung kann unmittelbar erfolgen – je nach aktueller Situation wird die optimale Abstimmung für das Fahrzeug vorgenommen. Je mehr Informationen gesammelt wurden und je weiter der Zeithorizont für die Entscheidungsfindung bezogen auf die Fahrleistung ausgedehnt wird, desto besser fällt die Qualität der Entscheidung aus. Wenn zum Beispiel das kontextabhängige Wissen zum genauen Standort, zu Verkehrsbedingungen, zur durchschnittlichen Geschwindigkeit auf der Fahrstrecke, zur voraussichtlichen Fahrzeit, zu den Standorten der Ladestationen, zu Steigungen auf der geplanten Route und zum Fahrstil bekannt sind, können Vorhersagen getroffen werden, wo der Verbrennungs- und der Elektromotor verwendet werden sollen und wo regeneratives Bremsen den Ladezustand der Batterie erhöhen kann. Mit dieser Vielzahl von Fahrzeugdaten in Kombination mit Daten, die von anderen Verkehrsteilnehmern stammen, können mit Hilfe von künstlicher Intelligenz mathematisch fundierte Steuerungsstrategien implementiert werden, die eine signifikante Steigerung der Fahrzeugeffizienz und damit der Reichweite bewirken. Studien haben gezeigt, dass Effizienzsteigerungen von bis zu 30 Prozent möglich sind, wenn man der HCU eine bessere prädiktive Kontrolle überlässt, wie eine vorausschauende Gangwahl – resultierend aus GPS-Kenntnissen zu Steigungen oder aus Kamerabeobachtungen – und eine passende Geschwindigkeit.

Eine mögliche Reduzierung der CO2-Emissionen kann nur durch eine höhere Rechenleistung im Fahrzeug erreicht werden: Von der akkuraten Echtzeitsteuerung des Antriebssystems über mathematisch fundierte Energieoptimierungsstrategien bis hin zur zeitgenauen Synchronisierung der verschiedenen Antriebsquellen an Bord.

Greenbox-Entwicklungsplattform für Fahrzeugelektrifizierung

Als Antwort auf diese Themen hat NXP die Greenbox-Entwicklungsplattform für Hybrid- und vollelektrische Fahrzeuge der nächsten Generation ins Leben gerufen. Mit der GreenBox können Automobilhersteller und Zulieferer die frühzeitige Entwicklung von Hybrid- und Elektrofahrzeug-xAnwendungen der nächsten Generation auf der ARM-Cortex-Technologie-basierten S32-Automotive-Multicore-Plattform in Angriff nehmen.

Die Greenbox-Entwicklungsplattform für die Fahrzeugelektrifizierung wird verwendet, um die entsprechenden Steuerungsalgorithmen in einer realen Benutzerumgebung zu entwickeln und zu testen. Angesichts zunehmender regulatorischer Einschränkungen bei Emissionen und strengerer Kraftstoffverbrauchsziele auf der ganzen Welt benötigen sowohl traditionelle Automobilhersteller als auch neue Marktteilnehmer Entwicklungswerkzeuge, um Elektro- und Hybridfahrzeuge schnell zu entwickeln. Die Plattform eröffnet einen einfachen, sofort einsatzbereiten Entwicklungspfad für Hybrid- und vollelektrische Fahrzeuge, in denen die speziell für die Fahrzeugelektrifizierung konzipierte S32-MCU zum Einsatz kommt – diese wird schon in den nächsten Monaten verfügbar sein.

Der Autor

Andrew Birnie

ist seit seit Dezember 2015 als System & Application Manager im Bereich Automotive Mikrocontroller und Prozessoren bei NXP. Er arbeitet mit Tier-1-Zulieferern und Automobilherstellern zusammen, um Markttrends und Kundenanforderungen zu verstehen und neue Mikrcontroller-Lösungen zu definieren. Birnie war seit 1998 bei Freescale beschäftigt; das Unternehmen wurde Ende 2015 von NXP final übernommen. Er hat ein abgeschlossenes Ingenieursstudium der Universität Glasgow.

- Elektrifizierung von Fahrzeugen vorantreiben

- 48-V-Systeme im Fokus