Revolutionärer Ansatz

Dukosi macht die Batteriezellen intelligent

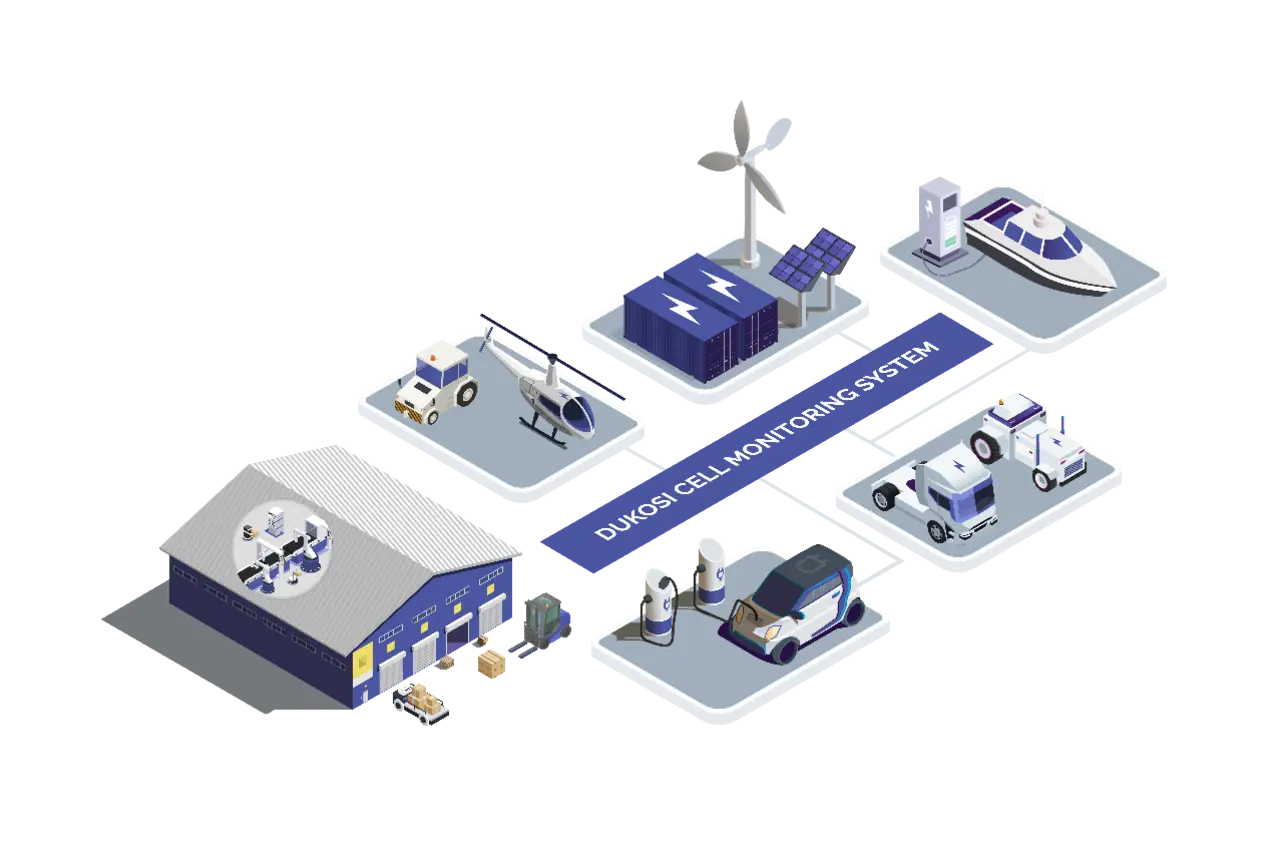

Joseph Notaro, Chief Revenue Officer von Dukosi, ist der Überzeugung, dass das Dukosi-Batteriemanagement-System viele Pluspunkte aufweist, inklusive Kostenvorteile, erhöhte Sicherheit oder die Möglichkeit ein Kreislaufsystem zu installieren - ideal für xEVs, Industrie und Energiespeicher.

Markt & Technik: Dukosi verfolgt einen vollkommen neuen Ansatz für Batteriemanagement-Systeme: Welche Vorteile sind Ihrer Meinung damit gegenüber anderen drahtlosen BMS-Ansätzen verbunden?

Joseph Notaro: Das Dukosi Cell Monitoring System, kurz DKCMS, unterscheidet sich ganz erheblich von herkömmlichen drahtlosen und drahtgebundenen BMS-Systemen, da in unserem Fall ein intelligenter Überwachungs-Chip direkt auf jeder einzelnen Zelle platziert wird. In herkömmlichen drahtlosen Designs werden Zellgruppen auf Modulebene überwacht und diese Daten drahtlos an den BMS-Host übertragen. Im Gegensatz dazu liefert DKCMS echte Spannungs- und Temperaturmessungen auf Zellenebene, ohne dass eine unerwünschte Systemkomplexität oder potenzielle Fehlerquellen entstehen.

Der Chip-on-Cell-Ansatz von DKCMS macht komplexe Kabelbäume, Leiterplatten auf Modulebene und Hochspannungs-Isolationsschaltungen überflüssig, die sowohl in kabelgebundenen als auch in BMS-Systemen mit Funktechnik üblich sind. Stattdessen nutzen wir eine Nahfeldkommunikation mit einer einfachen, über die Zellen verlegten Einzelbusantenne, wodurch die mechanische Komplexität, das Gewicht und potenzielle Fehlerquellen erheblich reduziert werden.

Besonders hervorzuheben ist die synchrone, gleichzeitige Messung aller Zellen mit fester und vorhersehbarer Latenz. Damit werden typische Schwächen klassischer Mesh-Netzwerke und einer Funkkommunikation in dichten Hochspannungsbatterie-Packs eliminiert. Diese hochpräzise Zellüberwachung verbessert die Schätzungen des Ladezustands (SoC) und des Gesundheitszustands (SoH) und erhöht so Sicherheit, Leistung und Lebensdauer der Batterie.

Darüber hinaus sind in jedem Zellmonitor eine eindeutige ID und ein nichtflüchtiger Datenspeicher integriert. Damit lassen sich Herstellungsdaten, Betriebsdaten und Einsatzhistorien pro Zelle dokumentieren – ein entscheidender Vorteil für die Rückverfolgbarkeit, das Recycling, Second-Life-Anwendungen sowie die Einhaltung gesetzlicher Vorschriften.

Kurzum: DKCMS bietet eine einzigartig skalierbare, zuverlässige und sichere Lösung auf Zellebene, die weder mit kabelgebundenen noch mit herkömmlichen drahtlosen Systemen realisierbar ist.

Sie verwenden ein proprietäres Kommunikationsprotokoll? Warum?

»C-SynQ« ist unser proprietäres Kommunikationsprotokoll, das speziell für die Herausforderungen der großflächigen Überwachung von Batterien auf Zellebene in sicherheitskritischen Umgebungen wie Elektrofahrzeugen (xEV) und Batterie-Energiespeichersystemen (BESS) entwickelt wurde. Der Name »C-SynQ« spiegelt seine Kernmerkmale wider: Cell-basierte Überwachung, Synchrone Kommunikation und Q, das Symbol für elektrische Ladung. Dieses Protokoll bildet die Grundlage für die Sicherheits-, Leistungs- und Effizienzvorteile unseres Systems – Vorteile, die mit herkömmlichen kabelgebundenen oder kabellosen Technologien nicht zu erreichen wären.

Das Protokoll wurde von Grund auf für die Batteriekommunikation entwickelt und bietet geringe Latenzzeiten, konsistente Timings und inhärente Skalierbarkeit. Im Gegensatz zu allgemeinen drahtlosen Protokollen, die Schwierigkeiten haben, die Kommunikation in großen Knotennetzwerken zuverlässig zu synchronisieren und in Hochspannungsumgebungen unter Latenz und Interferenzen leiden, ermöglicht C-SynQ die deterministische, synchrone Datenerfassung von Hunderten von Zellen in Echtzeit. Damit können Batteriepacks mit einer variablen Anzahl von Zellen konfiguriert werden, ohne die Kommunikationsinfrastruktur neu gestalten zu müssen – ein großer Vorteil für Batteriehersteller. Ohne ein solches maßgeschneidertes Protokoll wären die von modernen Batteriesystemen geforderte Skalierbarkeit, Reaktionsfähigkeit und Determinismus nicht zu erreichen.

Ihr Monitoring-IC wird direkt aus der Batteriezelle versorgt, auf der der Chip montiert ist. Wie hoch ist der Ruhestrom des ICs und kann der Ruhestrom sich negativ auf die Lagerfähigkeit der Batterie auswirken?

Der Ruhestrom des Zellmonitors »DK8102« ist so gering, dass selbst bei niedrigen Ladezuständen Monate aktiver Nutzung oder Jahre im Lager möglich sind, ohne die Batterie spürbar zu beeinträchtigen. Außerdem ermöglichen flexible Leistungsmodi es dem Chip, seinen Verbrauch je nach Betriebszustand zu optimieren. Auch bei großen Batteriepaketen bleibt der Gesamtverbrauch auf Systemebene im Vergleich zu anderen Architekturen gleich oder sogar niedriger.

Der Zellmonitor DK8102 zeichnet sich durch einen außergewöhnlich niedrigen Stromverbrauch aus. Selbst in sehr niedrigen SoC-Zuständen benötigt eine typische Zelle für Elektrofahrzeuge monatelang konstante aktive Nutzung oder hält jahrelang in der Lagerung, wodurch die Leistung oder Lebensdauer der Batterie nicht wesentlich beeinträchtigt wird.

Wie stellen Sie sicher, dass die von Ihrem Chip gelieferten Temperaturmessungen zuverlässig, genau und langfristig stabil sind, obwohl sich das Sensorverhalten mit zunehmendem Alter ändern kann und die Kalibrierung auf Zellebene schwierig ist?

Stimmt: das Verhalten jedes Sensors kann sich im Laufe der Zeit ändern. Jeder Chip wird während der Produktion einzeln über einen breiten Temperaturbereich kalibriert. Außerdem sind das Verhalten unseres integrierten Temperatursensors und die Änderungen über die Zeit sind gut bekannt und in der Angabe zur Messgenauigkeit in unserem Datenblatt entsprechend berücksichtigt. Das Produkt wurde umfassend charakterisiert und für den Automobilmarkt nach AEC-Q100-Standards qualifiziert – inklusive beschleunigter Lebensdauertests, um die Einhaltung aller Spezifikationen sicherzustellen.

Schaut man sich das Blockdiagramm des DK8102-AQ-25 an, ist ein relativ komplexer Halbleiter zu sehen. Können Sie in puncto Kosten mit herkömmlichen BMS-Ansätzen mithalten?

Es stimmt zwar, dass der DK8102 eine Reihe von Funktionen in einem einzigen Chip integriert, aber die Gesamteinsparungen auf Systemebene, die durch DKCMS ermöglicht werden, überwiegen bei weitem die Implementierungskosten. Durch die Umstellung auf eine kontaktlose Architektur auf Zellebene und den Verzicht auf Mehrzellen-Überwachungsplatinen, umfangreiche Kabelbäume, Steckverbinder und Schutzschaltungen rationalisiert DKCMS das Design von Batteriepacks und reduziert die Anzahl der Komponenten um einen Faktor von bis zu zehn. Diese Vereinfachung reduziert außerdem die Komplexität der Montage und die Materialkosten und ermöglicht gleichzeitig Fertigungsprozesse, die höher automatisiert sind.

Die verbesserte Messgenauigkeit und die synchrone Datenerfassung verbessern außerdem die Energienutzung und reduzieren potenziell die Anzahl der Zellen, die zur Erreichung einer bestimmten Kapazität erforderlich sind – was ebenfalls zu erheblichen Einsparungen auf Systemebene führt. In Mobilitätsanwendungen wie Elektrofahrzeugen kann dies auch die Gesamtgröße und das Gewicht der Batterie reduzieren, was eine Verkleinerung anderer struktureller Komponenten ermöglicht und die Effizienz des Fahrzeugs verbessert.

Neben den direkten Vorteilen bei der Fertigung ermöglicht das System, den Mehrwert der Batterie über den gesamten Lebenszyklus zu erhöhen. Durch die Integration von Rückverfolgbarkeit und Intelligenz auf Zellebene erhöht DKCMS die Sicherheit, unterstützt eine längere Batterielebensdauer durch präzisere Steuerung und verbessert die Diagnose, Wartung und Garantieabwicklung. Dank des integrierten On-Chip-Speichers kann jeder Zellmonitor Fertigungsdaten, Materialverbrauch und Betriebsgeschichte während des gesamten Lebenszyklus der Zelle speichern und so eine lückenlose Rückverfolgbarkeit von der Produktion bis zum Recycling gewährleisten. Dies unterstützt nicht nur die Einhaltung sich ändernder Batterievorschriften, sondern erleichtert auch die Bewertung bei einer Zweitverwendung und vereinfacht die Zellbewertung am Ende der Lebensdauer – und erschließt so einen Restwert, den herkömmliche BMS-Designs nicht bieten können.

Zusammengefasst betrachtet ist DKCMS also mehr als nur eine kostengünstige Alternative zu herkömmlichen Architekturen. Es stellt eine grundlegende Veränderung im Batteriesystemdesign dar, die langfristige Kosteneinsparungen, Effizienz, Sicherheit und Nachhaltigkeit entlang der gesamten Wertschöpfungskette ermöglicht.

Als Linear Technology, heute Analog Devices, sein drahtloses BMS vorstellte, dauerte es Jahre, bis die Automobilindustrie Vertrauen in die drahtlose Kommunikation fand. Wie hat die Automobilindustrie auf Ihren Ansatz reagiert?

Schon vor dem Start der Serienproduktion Ende 2024 stieß die Smart Cell-Technologie auf Interesse bei Automobil- und Energiespeicher-OEMs sowie bei Tier-1-Batterielieferanten. Unsere strategische Ausrichtung und unser Engagement für die Bereitstellung leistungsstarker und zuverlässiger Lösungen sowie die Einhaltung und Qualifizierung strenger Automobil-Zuverlässigkeits- und Qualitätsstandards haben das Vertrauen der wichtigsten Stakeholder gestärkt.

Ohne die Nutzung von DKCMS in ihren Automobilbatteriekonstruktionen öffentlich zu nennen, präsentierten zwei führende chinesische Batteriehersteller auf der Beijing Auto Show im April 2024 ihre kontaktlosen Nahfeld-Batteriekonstruktionen. Vor kurzem stellte ein weltweit führender Batteriehersteller auf der InterBattery 2025 sein neues »kabelloses« BMS-Design vor. Außerdem hat CAMY im Februar dieses Jahres einen DKCMS-basierten Batteriepack für Flughafen-Bodengeräte (GSE) auf den Markt gebracht – unser erster öffentlicher Design-Erfolg. Im gleichen Zeitraum haben wir auch eine neue Zusammenarbeit mit Arrow Electronics bekannt gegeben. Das wird die Einführung beschleunigen und den Kunden einen schnellen Zugang zu unserer Technologie ermöglichen.

Die Marktakzeptanz von DKCMS beruht auf einer Vielzahl von Faktoren, wie Leistung, Zuverlässigkeit, Kosten, Flexibilität, Skalierbarkeit und Nachhaltigkeit. Die Branche erkennt zunehmend, dass intelligente Zellen und unsere kontaktlose Architektur einen wichtigen Fortschritt im Batteriemanagement darstellen, und DKCMS ermöglicht dies ohne die typischen Einschränkungen, die bei herkömmlichen alternativen Architekturen auftreten.

Welche Anwendung wird Ihrer Meinung nach am meisten vom Dukosi BMS profitieren, und welcher Markt wird als erster darauf umsteigen?

DKCMS eignet sich für eine Vielzahl von Batterieanwendungen, bei denen Leistung, Sicherheit, Zuverlässigkeit und Rückverfolgbarkeit über den gesamten Lebenszyklus entscheidend sind. Dazu gehören Anwendungen in Elektrofahrzeugen, BESS, Schiffsanwendungen, industriellen Mobilitätsplattformen, Luft- und Raumfahrt sowie Robotik.

Die dezentrale Architektur auf Zellebene ermöglicht eine hohe Designflexibilität, sodass sie sowohl in großformatigen stationären Akkus als auch in kompakteren, modularen Transportsystemen gleichermaßen effektiv ist.

Grundsätzlich erfolgt die Einführung unseres Systems natürlich zunächst in Branchen mit schnelleren Designzyklen und einem hohen Bedarf an den Verbesserungen. Das gilt zum Beispiel für Industriefahrzeuge wie Flughafen-GSE und fahrerlose Transportfahrzeuge, denn sie werden häufig auf der Grundlage maßgeschneiderter Akkuformate gebaut, bei denen herkömmliche BMS-Architekturen nur schwer skalierbar oder anpassbar sind. Außerdem sind diese Anwendungen typischerweise weniger durch Altlasten eingeschränkt und haben kürzere Designzyklen als andere Märkte, wie beispielsweise die Automobilindustrie, sodass Hersteller schnell von der Evaluierung zur Implementierung übergehen können.

CAMY hat beispielsweise das DKCMS von Dukosi in seinen neuen KUINETIC-Batteriepack für elektrische GSE-Fahrzeuge integriert, da es kürzere Designzyklen und eine höhere Skalierbarkeit in Verbindung mit der für Flughafenumgebungen erforderlichen hohen Sicherheit und Zuverlässigkeit ermöglicht. Durch den Wegfall von Kabelbäumen, die Verbesserung der Fehlererkennung und die Bereitstellung von Informationen auf Zellebene, die die Systemleistung und Langlebigkeit verbessern, bietet DKCMS einen unmittelbaren Mehrwert für die neue Plattform von CAMY.

Während diese Märkte mit kürzeren Entwicklungszyklen die Einführung vorantreiben, bleiben dennoch der Automobil-xEV-Sektor und der BESS-Sektor die größten und strategisch wichtigsten Chancen. Angesichts des Wachstums beider Märkte und des zunehmenden regulatorischen Drucks, insbesondere im Hinblick auf Batteriepässe und die Einhaltung von Sicherheitsvorschriften, suchen Hersteller und Verbraucher/Betreiber gleichermaßen nach intelligenteren, sichereren und einfacheren Plattformen.

Die EU-Batterieverordnung trat 2023 in Kraft. Ist dies ein Vorteil für Dukosi?

Die EU-Batterieverordnung hat einen verstärkten Fokus auf Nachhaltigkeit, Sicherheit und Rückverfolgbarkeit von in der EU verkauften Batterien eingeführt. Eine wichtige Vorgabe ist die Verwendung digitaler Batteriepässe, mit denen Batterien während ihres gesamten Lebenszyklus verfolgt werden können.

DKCMS unterstützt diese Vorschriften nicht nur auf Batterieebene, sondern auch auf Zellebene. Durch die Einbettung eindeutiger Zell-IDs und umfassender Lebenszyklusdaten direkt in den Monitor jeder Zelle und die Speicherung gewährleistet unser System eine Rückverfolgbarkeit unabhängig von Cloud- oder BMS-Konnektivität und ermöglicht eine lückenlose Verfolgung der Betriebsgeschichte, der Herstellungsbedingungen und der Nutzungsmuster.

Für Batteriehersteller vereinfacht DKCMS die Einhaltung der Vorschriften, indem es sicherstellt, dass die grundlegende Architektur der Batterie den gesetzlichen Anforderungen entspricht.

Wir sind Technologiepartner in einem aktuellen, europaweiten Testprojekt für Batteriepässe auf Zellebene, an dem ein großer globaler Fahrzeughersteller, EU-Behörden und andere Projektpartner beteiligt sind. DKCMS-Zellmonitore wurden in jeder Zelle der EV-Batterie installiert, um sowohl »statische Daten« über die Herstellung und den Inhalt der Batterie als auch »dynamische Daten« wie den Gesundheitszustand (SoH) jeder Zelle zuverlässig zu verfolgen. Dieser erste Live-Test seiner Art ist ein Beweis für unsere Branchenführerschaft und unsere Bereitschaft zur Einhaltung der Vorschriften, die in weniger als zwei Jahren für jeden neuen Batteriesatz in der EU erforderlich sein werden.

Was sind die Prioritäten von Dukosi für die nächsten 12 Monate?

Im nächsten Jahr werden wir vorrangig die Produktionskapazitäten ausbauen, um der steigenden Nachfrage gerecht zu werden, die Validierung der DKCMS-Plattform durch Kunden in neuen Batteriedesigns unterstützen, andere Kunden von ihren bestehenden kabelgebundenen auf DKCMS-basierte kontaktlose Architekturen umstellen und den weltweiten technischen Support und Kundendienst weiter ausbauen. Wir werden unsere Kundenbeziehungen weiter stärken und unsere Produkt-Roadmaps eng aufeinander abstimmen, um robuste und zuverlässige Lösungen zu liefern, die die erforderlichen Sicherheits- und Qualitätsstandards erfüllen, die Entwicklungsbemühungen unserer Kunden beschleunigen, die Markteinführung verkürzen und den Erfolg unserer Kunden in den Zielmärkten von Dukosi vorantreiben.