Leistungselektronik

Effizienzsteigerung sichert Markterfolg von Elektro- und Hybridfahrzeugen

Fortsetzung des Artikels von Teil 1

Dedizierte Lösungen für optimierte Effizienz

Infineon hat eine Familie von speziellen Automotive-Leistungshalbleitern für Hybridfahrzeuge (HEV) und Elektrofahrzeuge (EV) auf den Markt gebracht, die je nach Applikation (Mild- oder Voll-Hybrid) verschiedene Spannungs- und skalierbare Leistungsklassen unterstützen.

Für die Maximierung der Effizienz müssen zunächst die einzelnen Zellen (IGBT, Diode) betrachtet werden. Daraus resultiert bei den IGBTs eine spezielle Version für Fahrzeuge mit Elektromotor, die auf der Trench-Field-Stop-Technologie basiert, welche wiederum die Leitungs- und Schaltverluste im IGBT minimiert. Bei den Dioden verdient auch der Generatorbetrieb besonderes Augenmerk, wie er zum Beispiel bei der Bremsenergie-Rückgewinnung und typischerweise bei Start/Stopp-Systemen oder Fahrzeugen mit Range-Extender-Aufbau auftritt.

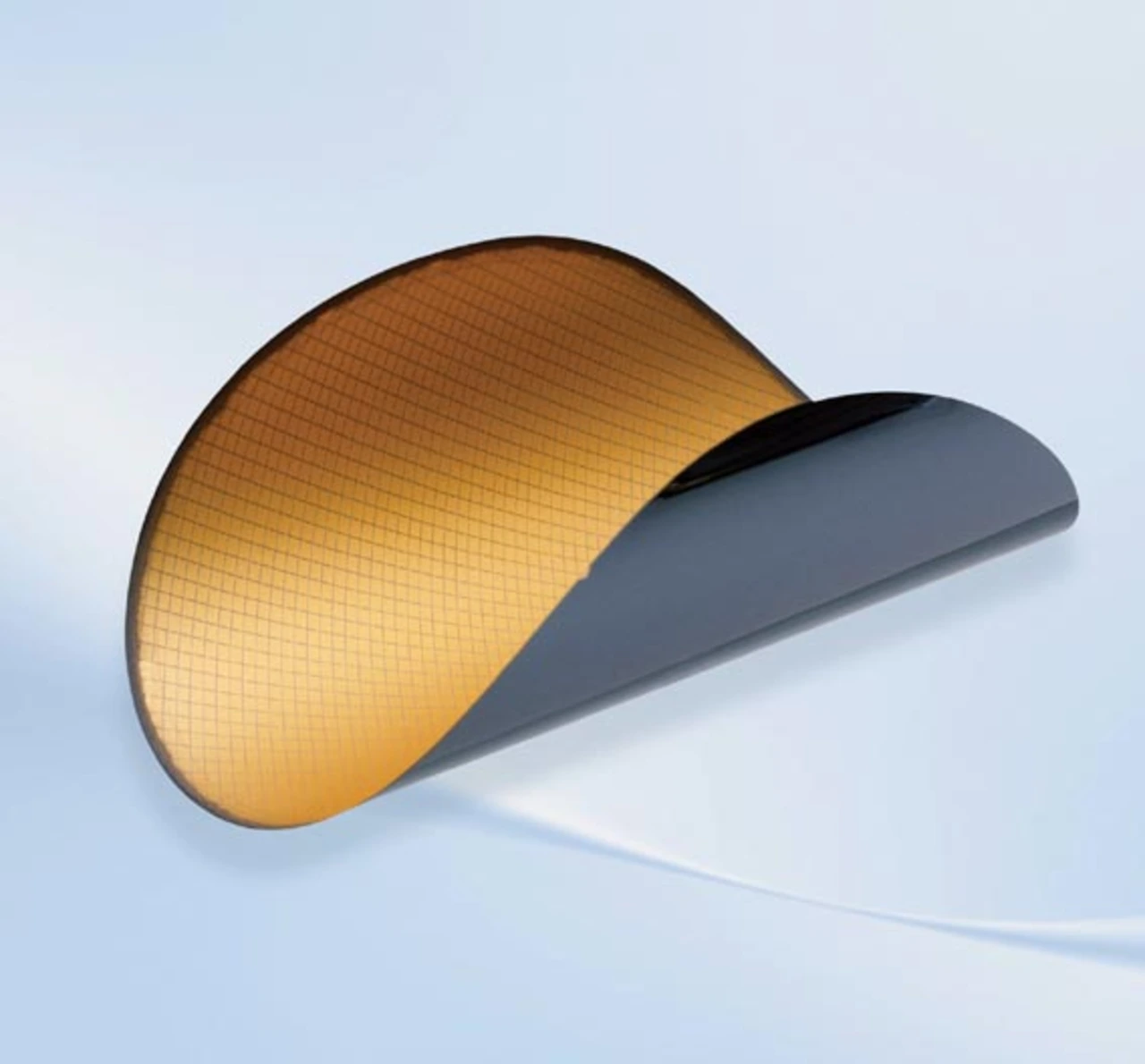

Sind die Zellen optimiert, dann besteht der nächste Schritt in Richtung höchster Effizienz in der Nutzung von ultradünnen Wafern. Die Wafer-Dicke des IGBT fließt quadratisch in dessen Leistungsverluste ein. Aus diesem Grund nutzt Infineon für seine Familie der 650-V-Klasse nur ultradünne Wafer (Bild 1) mit einer Dicke von ungefähr 70 µm; dies ist ungefähr 30 Prozent dünner als konventionelle Wafer, wie sie sonst in der Leistungshalbleiterwelt verwendet werden. Bei der nächsten Produktgeneration konnte die Dicke sogar auf nur noch 40 µm verringert werden. Dafür wurde die entsprechende fortschrittliche Technologie bereits entwickelt.

Ein weiterer Schritt besteht in der Optimierung des Traktions-Leistungsmoduls bzw. darin, die Halbleiter auf die beste Art und Weise zu nutzen. Niedrige Induktivität und direkte Kühlung sind hier gefordert. Die niedrige Induktivität reduziert die Überspannungen an den Halbleitern sowie die Schaltverluste und ermöglicht die Nutzung von schnellen Halbleiterkomponenten.

Eine direkte Kühlung wiederum senkt die gesamten Systemkosten. Das wird erreicht, indem die Unterseite der Leistungsmodule direkt in das flüssige Kühlmittel eingetaucht wird, ohne irgendwelche dazwischenliegenden Schichten mit thermischen Fetten. Daraus resultiert eine direkte Kostensenkung durch den Kühlkörper, aber auch eine indirekte, indem die Chip-Fläche kleiner ist. Der Schlüssel zu allem ist eine Pin-Fin-Basisplatte (mit nadelförmigen Rippen), die einen niedrigen thermischen Widerstand aufweist und eine Montage auf dem Kühlkörper ermöglicht – oder sogar auf dem Motorgehäuse eines Fahrzeugs mit Elektroantrieb.

- Effizienzsteigerung sichert Markterfolg von Elektro- und Hybridfahrzeugen

- Dedizierte Lösungen für optimierte Effizienz

- Verbesserte thermische Lastwechselfähigkeit

- Kleine Lasten erfordern speziellen Lösungsansatz

- Flexible Plattform für Hilfssysteme im Automobil

- Bewährte Technologie aus anderen Branchen