Damit das Design gelingt

Das sollte bei der Entwicklung von Automotive-ICs beachtet werden

Die Anforderungen an Automotive-ICs sind nicht ganz ohne. Welche zu beachten sind, erklärt der britische ASIC-Design-Spezialist Sondrel, der einen End-to-End-Service für Kunden anbietet, die Halbleiter für Automobilanwendungen entwickeln wollen.

Chips haben in den allermeisten Fällen eine erwartete Lebensdauer von wenigen Jahren, bedingt durch den Austauschzyklus von Konsumgütern und eine Verfügbarkeit von zwei bis drei Jahren. Die große Ausnahme bilden Halbleiter für die Automobilelektronik. Hier liegt die erwartete Lebensdauer bei 10 bis 15 Jahren, was der Lebensdauer eines durchschnittlichen Pkws mit einer Verfügbarkeit von 15 bis 20 Jahren entspricht. Die Standards reichen von weniger strengen Anforderungen, wie z. B. für Infotainment-Systeme, bis zu sehr hohen Ansprüchen für missionskritische Bauteile, von denen die funktionale Sicherheit des Fahrzeugs abhängt. In diesem Artikel geht es um letztere Kategorie, die diesbezüglichen Standards und deren Einhaltung.

Automobilhersteller würden am liebsten Chips einbauen, die zu 100 % perfekt sind, getreu der Null-Fehler-Strategie. In der Realität ist das natürlich ein unmögliches Ziel, doch mit sehr hohen Standards hinsichtlich Design und Test kommt die Industrie sehr nahe an ihr Ziel heran, was bedeutet, dass teure Reparaturen von Fahrzeugen im Feld und potenzielle Rechtsstreitigkeiten auf ein Mindestmaß reduziert werden. Deshalb ist es so wichtig, mit einem Unternehmen wie Sondrel zu arbeiten, das die Anforderungen bei der Entwicklung und Herstellung von Chips in Automoive-Qualität versteht und eine lange Reihe erfolgreicher Projekte vorweisen kann.

Fehler verstehen

Auftretende Fehler lassen sich in zwei Kategorien einteilen. Zum einen gibt es systematische Fehler oder Defekte aufgrund von Designfehlern, die während der funktionalen Verifikation entdeckt und eliminiert werden. Die zweite Kategorie sind zufällige Fehler, die aus verschiedensten Gründen auftreten. So können beispielsweise externe Faktoren wie Strahlung oder elektromagnetische Störung ein Schalten des Transistors auslösen. Wenn diese transienten Fehler ein erhebliches Risiko darstellen, ist es möglich, sie durch Abschirmung zu verringern. Außerdem können Kontrollen in den Chip integriert werden, um eine solche Störung zu erkennen und entsprechende Maßnahmen einzuleiten.

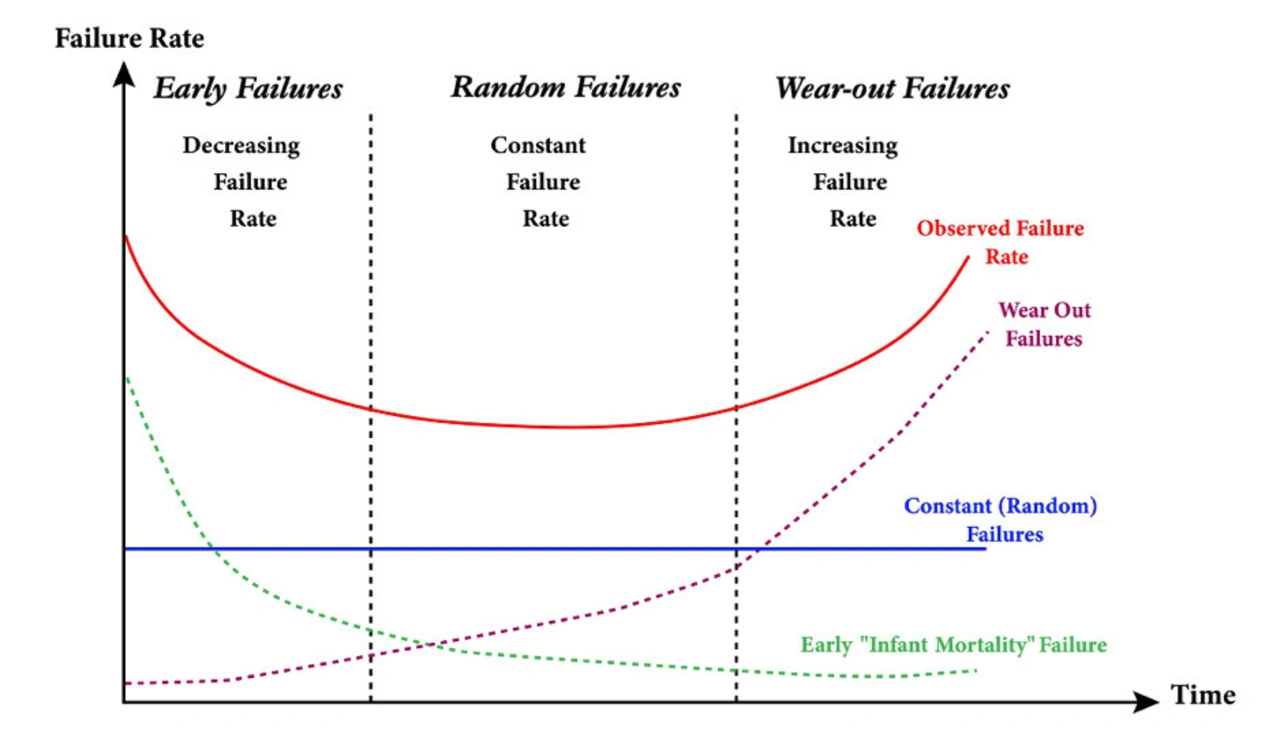

Die größten Quellen zufälliger Fehler sind jedoch Produktionsmängel oder altersbedingter Verschleiß, wie dargestellt durch die Badewannenkurve in Abbildung 2. Die Kurve zeigt die drei wichtigsten Phasen für den Ausfall eines Halbleiters. In jeder Phase gibt es eine dominierende Ausfallursache; werden alle drei kombiniert, ergibt sich die rote Kurve mit ihrer charakteristischen Badewannenform.

In der Anfangsphase dominieren die frühen Ausfälle. Die anfangs hohe Fehlerrate nimmt schnell ab (grüne Kurve), weil die Bausteine beim Burn-In-Test versagen und aussortiert werden, so dass nur funktionsfähige Komponenten die zweite Phase erreichen. Gründe für die frühen Ausfälle sind zum Beispiel Staub, falsch ausgerichtete Masken und fehlende Bumps. Ein weiterer möglicher Grund sind nicht erkannte Defekte, wenn das ATE-Testprogramm keine vollständige Testabdeckung erreicht. Einige wenige Bausteine können den Test bestehen, obwohl sie Herstellungsmängel aufweisen. Dies wird bei Belastungstests nicht spezifisch erkannt, aber mit gewissen Funktionsprüfungen des Produkts könnten solche Mängel gefunden werden.

Bereits beim Architekturdesign eines Chip-Projekts müssen unbedingt auch die Design-for-Test-Aspekte überdacht werden, so dass sie von Anfang an ein fester Bestandteil des Entwicklungsprozesses sind und kein »nachträglicher Gedanke«. Dazu gehört die Ausarbeitung von Testmustern, mit denen defekte Teile in dieser Phase aussortiert werden, wobei die Ausfallrate in dieser Phase natürlich noch sehr hoch ist. Foundries können – gegen Bezahlung – sehr intensiv testen, um so viele mangelhafte Chips wie möglich zu eliminieren. TSMC nennt dies einen »Safe Launch«.

Die Ausfallrate geht anschließend schnell zurück, weil die offensichtlich defekten Teile ausgesondert wurden. Es gibt aber immer einige mangelhafte Teile, die unbemerkt durchgehen, also werden weiterhin frühe Ausfälle vorkommen, die aber im Zeitverlauf weniger werden – gewöhnlich innerhalb des ersten Jahres.

Die zweite Phase umfasst die zufälligen Fehler mit einer relativ konstanten Ausfallrate (blaue Kurve), die in diesem Zeitraum (auch Service-Zeit genannt) stabil bleibt. Kennzahlen für die Ausfallrate sind FIT (Failures In Time: Ausfallrate) oder MTBF (Mean Time Between Failures: mittleren Ausfallabstand). Zufällige Fehler treten ohne Anzeichen oder Vorwarnung auf und sind sehr schwer vorherzusehen. Es gibt eine Reihe möglicher Ursachen, darunter thermische Belastung durch höhere Betriebstemperaturen als erwartet, was die Lebensdauer verkürzen kann, oder ein Herstellungsmangel, der irgendwann zu einem Ausfall führt.

Die dritte Phase stellt die Alterserscheinungen dar (lila Kurve). In dieser Phase versagt das Produkt aufgrund von Alterung und Verschleiß, und die Ausfallrate nimmt wieder stark zu. Diese Ausfallmechanismen sind sehr vom Einsatzprofil abhängig (z. B. Sperrschichttemperatur). Um die Bauteilbelastung zu reduzieren, müssen Chip-Entwickler ihr Design optimieren. So kann ein Kühlkörper die Temperatur wirksam reduzieren, was die Lebensdauer des Bauteils und damit des Systems verlängert. Als Faustregel gilt dabei, dass ein Temperaturanstieg um 10 Grad die Lebensdauer eines Halbleiters halbiert. Es ist also unbedingt erforderlich, das Einsatzprofil des Chips, d. h. seine Betriebsbedingungen, zu berücksichtigen. Lange Zeiten bei sehr hohen Temperaturen verkürzen die MTBF. Dies muss bedacht werden, wenn es darum geht, eine normale Lebensdauer zu gewährleisten. Es gibt zahlreiche Normen für verschiedene Qualifizierungstests, die darauf abzielen, bestimmte Versagensmechanismen auszulösen. Bei Halbleitern sind JEDEC und AEC die gängigsten Normen.

Betriebstemperaturbereich

Der Temperaturbereich für ICs, die in Konsumgüter wandern, liegt meistens zwischen 0 und 85 °C. Bei automobilen Chips dagegen reicht die Spanne von -40 bis 150 °C, weil Fahrzeuge der extremen Kälte in nördlichen Regionen genauso gewachsen sein sollen wie der extremen Hitze in der Wüste. Allerdings gibt es auch hier Unterschiede. So müssen Chips im Fahrzeuginnenraum wie z. B. für Infotainment- und Navigationsgeräte nicht den gleichen hohen Temperaturen standhalten wie Chip, die im Motorraum zum Einsatz kommen. Das Einsatzprofil ist also ein entscheidender Gesichtspunkt für den Designprozess.

Einsatzprofil

Das Einsatzprofil beschreibt die Belastung, der ein Baustein während der erwarteten Lebensdauer ausgesetzt ist. Normalerweise werden dabei die Zeiten bei verschiedenen Temperaturen in einer Tabelle dargestellt, es können aber auch andere Aspekte wie mechanische Belastung oder Feuchtigkeit wiedergegeben werden. So kann man einschätzen, ob alle eingesetzten Komponenten zuverlässig genug sind, um die angegebene Produktleistung mindestens während der prognostizierten Lebensdauer beizubehalten.

Anhand des Einsatzprofils der Temperaturen und ihrer Schwankungen im Betrieb lässt sich mathematisch ein Testverlauf entwickeln, der die Lebensdauer im Betrieb mit all ihren Belastungen für den Chip nachahmt, aber komprimiert auf einen viel kürzeren Zeitraum.

Funktionale Sicherheit (FuSi)

Im mittleren Abschnitt der Badewannenkurve treten die zufälligen Fehler auf. Aufgrund ihrer Art kann man sie nicht vorhersehen, sondern lediglich dafür sorgen, dass ein etwaiges Versagen ungefährlich bleibt. Anders ausgedrückt: Die Bauteile erkennen entweder selbst, dass ein Fehler vorliegt, oder andere Teile des Systems erkennen einen Fehler und leiten entsprechende Maßnahmen ein. Dies ist ein wichtiges Designprinzip für die funktionale Sicherheit (FuSi) und erfordert kreatives, unkonventionelles Denken von den Designern. Sie müssen über Szenarien nachdenken, in denen etwas schiefgeht oder eine Gefahr für die Sicherheit auftritt, und die geeignete Reaktion darauf planen. Dabei sollten sie aber nicht nur einfache Fälle berücksichtigen, sondern auch über Situationen nachdenken, in denen zwei oder mehr Ereignisse gleichzeitig auftreten, die erst durch ihr Zusammenwirken einen Fehler auslösen. Im Grunde müssten sie jedes mögliche Ereignis und jede mögliche Kombination von Ereignissen durchtesten, um zu sehen, ob sie einen Fehler auslösen. Das ist natürlich in der Praxis unmöglich. Es gilt also, für diese »unbekannten Unbekannten« eine Reaktion zu planen, die eine Aufrechterhaltung der Sicherheit gewährleistet.

ISO 26262

Dies ist die Norm für jedes sicherheitsrelevante System in Kraftfahrzeugen, nicht nur für Halbleiter. Sie regelt, wie Chips entwickelt und getestet werden müssen. Die Zertifizierung gemäß ISO 26262 kann bei Bedarf gegen Gebühr von einer dritten Stelle durchgeführt werden, wie z. B. dem TÜV. Bei den meisten Automobilherstellern führt allerdings die interne QS-Abteilung strenge Due-Diligence-Prüfungen durch, die gewöhnlich anspruchsvoller sind als die ISO 26262. Aus diesem Grund stellt Sondrel detaillierte Aufzeichnungen für Kunden bereit, aus denen hervorgeht, dass unsere Entwicklung und Produktion die Anforderungen der ISO 26262 erfüllen.

AEC-Q1 Standards für Belastungstests von Automobilbauteilen

Es gibt gegenwärtig fünf wichtige AEC-Q Standards für Belastungstests, jeweils für unterschiedliche Bauteile: AEC-Q100 bezieht sich auf integrierte Schaltungen, AEC-Q101 auf diskrete Halbleiter, AEC-Q102 auf Optoelektronik, AEC-Q200 auf passive Bauelemente und AEC-Q104 auf Multi-Chip-Module.

AEC-Q100 umfasst zudem Einstufungen (Grades) für den Betriebstemperaturbereich des Einsatzprofils. Grade 3 reicht von -40 bis 85 °C, Grade 2 von -40 bis 105 °C, Grade 1 von -40 bis 125 °C und Grade 0 von -40 bis 150 °C, wie z. B. für Chips im Motorraum.

AEC-Q100 enthält viele weitere Anforderungen in Bezug auf Produktion, Assembly, Testabläufe usw., die alle erfüllt werden müssen. Als Experten auf dem Gebiet stellen wir Kunden alle Dokumente bereit, die unsere Einhaltung der relevanten Norm belegen.

Mit Sondrel schnell zum maßgeschneiderten Automotive-Halbleiter

Sondrels Erfolg mit komplexen Chips für die Automobilelektronik beruht auf der Tatsache, dass unser Team schon beim Architekturdesign eines Chips eng mit Kunden zusammenarbeitet. So gewährleisten wir von Anfang an das richtige Gleichgewicht zwischen Stromverbrauch, Leistung und Fläche (Kosten), während gleichzeitig die Anforderungen hinsichtlich FuSi und Einsatzprofil erfüllt werden. Zudem betrachtet unser Team die gesamte Wertschöpfungskette aus ganzheitlicher Sicht, bis hin zum fertigen Chip, so dass kritische Punkte wie Testabläufe nach den relevanten Normen berücksichtigt werden können – und auch der zunehmend wichtige Aspekt des Packaging. Ausgereiftes Packaging, das den extrem harten Bedingungen im Motorraum standhält, kann teurer sein als der Chip selbst!

Bei der Bereitstellung dieser maßgeschneiderten Plattform-Lösungen für unsere Kunden genießen wir außerdem einen Startvorteil durch unsere Design-Plattform »Architecting the Future«. Die Referenzarchitekturen SFA 250A und SFA 350A wurden speziell für Automobilanwendungen entwickelt und entsprechen dem Compliance-Prozess für ISO 26262. Sie haben uns bereits geholfen, mehrere Automobilprojekte erfolgreich bis zu 30 Prozent schneller durchzuführen. Diese leistungsfähigen Referenzarchitekturen sind modular aufgebaut, ermöglichen die Skalierung je nach Bedarf und lassen sich mit der Verarbeitungskapazität und Leistung konfigurieren, die dem Anwendungsfall sowie den Anforderungen der Kundensoftware entsprechen.

Wir verwenden die modernsten Halbleiterprozesstechnologien, und unser Komplettservice deckt das gesamte Projekt ab, vom anfänglichen Architekturdesign über umfassende Tests (wie für Automobilbauteile notwendig) bis hin zur Lieferung der Chips. Dieser umfassende Service erspart Automobil-OEMs all die Risiken, die mit den zahlreichen Schritten und Lieferanten einer Lieferkette verbunden sind und die sich in den letzten Jahren als ausgesprochen problematisch erwiesen haben. Darüber hinaus unterhält Sondrel sehr enge Beziehungen und eine direkte Zusammenarbeit mit den großen Foundries und OSATs, und wir bringen marktführendes Entwicklungs-Know-how aus über zwei Jahrzehnten mit. Wir wählen für jedes Projekt die am besten geeignete Foundry, die Chips in Automobilqualität und mit der Prozesstechnologie liefern kann, die die erforderliche Kombination aus Stromverbrauch, Leistung und Fläche ermöglicht. Dank unseres herstellerunabhängigen IP-Ansatz sind wir zudem in der Lage, das beste IP zu wählen.

Kunden können sich darauf verlassen, dass ihre millionenschweren Investitionen in ein neues Chip-Projekt reibungslos ablaufen werden. Unsere hauseigenen Experten, die mit der hochkomplexen Entwicklung, Herstellung und Prüfung von Automotive-Chips umfassend vertraut sind, kümmern sich um jeden Schritt. Selbstverständlich werden dabei auch alle relevanten Normen der Branche berücksichtigt - und dank unserer globalen Präsenz sind wir ideal aufgestellt, Kunden überall auf der Welt zum Erfolg zu verhelfen.