Potenziale und Vorteile von VAI und AQI

Inspektionstechniken für die Industrie 4.0

Visual Automated Inspection und Automated Quality Inspection sind bewährte Inspektionsverfahren für die Qualitätssicherung in der Industrie 4.0. Doch wie funktionieren sie, was sind ihre Vor- und Nachteile, und für welche Anwendungen eignen sie sich am ehesten?

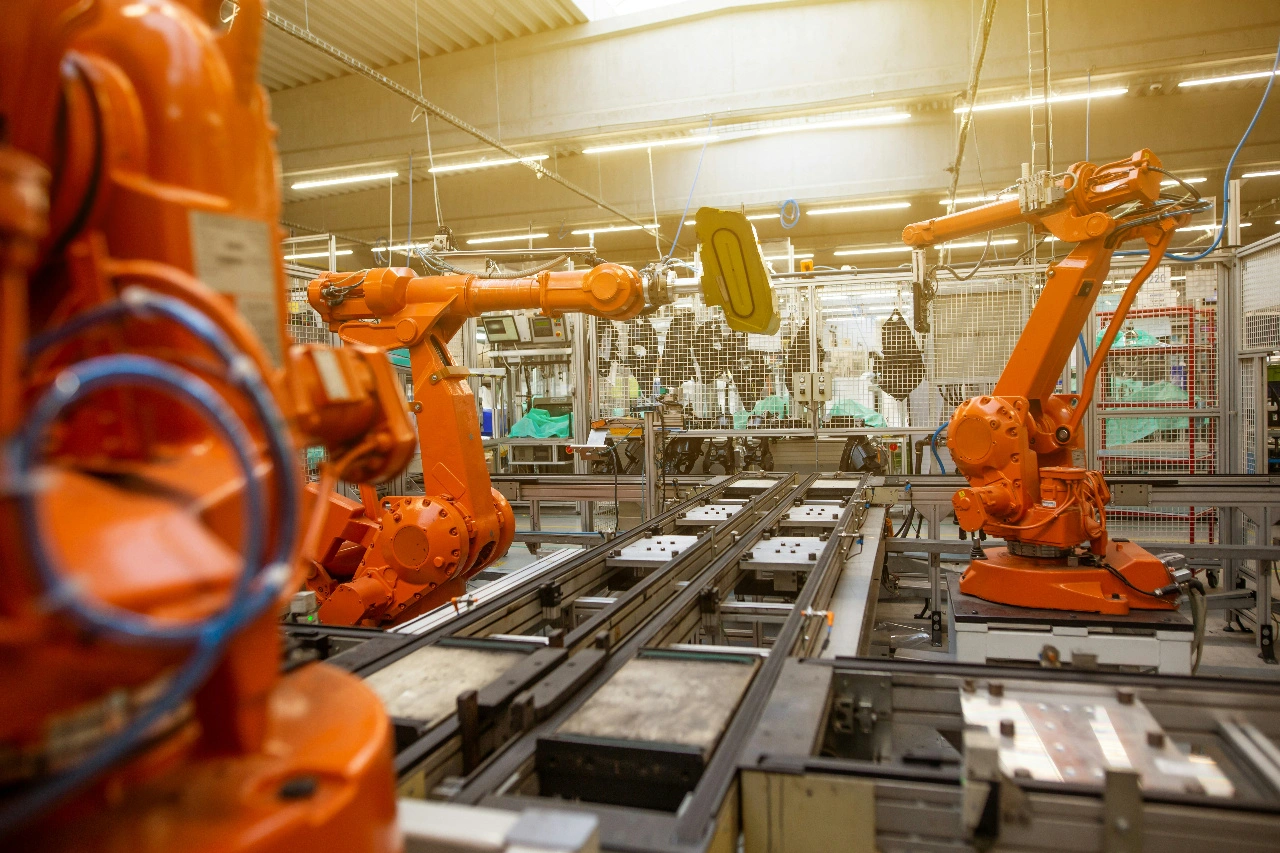

Die fortschreitende Entwicklung automatisierter Inspektionsverfahren hat in den letzten Jahren zu bedeutenden Fortschritten in der Industrie geführt. Besonders die Visual Automated Inspection (VAI) und die Automated Quality Inspection (AQI) haben sich als Schlüsseltechnologien erwiesen, die eine präzise, effiziente und zuverlässige Qualitätskontrolle ermöglichen. Die Potenziale und Vorteile von VAI und AQI in verschiedenen Industriezweigen sind zahlreich.

Die Potenziale der Visual Automated Inspection

VAI ermöglicht die präzise und genaue Inspektion gefertigter Produkte. Mittels hochauflösender Kameras und fortschrittlicher Bildverarbeitungsalgorithmen lassen sich auch kleinste Defekte oder Unregelmäßigkeiten erkennen, die für das menschliche Auge schwer oder unmöglich zu erfassen sind. Im Vergleich zur manuellen Inspektion ermöglicht VAI eine erhebliche Steigerung der Inspektionsgeschwindigkeit. Die automatisierten Systeme können in Echtzeit arbeiten und ermöglichen somit eine höhere Durchsatzrate, was zu einer effizienteren Produktion führt.

Menschliche Inspektoren können von Faktoren wie Müdigkeit oder Stress beeinflusst werden, was zu Anomalien in der Qualitätssicherung führen kann. VAI hingegen liefert konstante Ergebnisse, unabhängig von äußeren Einflüssen. Dies trägt im Allgemeinen zu einer verbesserten Produktqualität bei. Visual Automated Inspection wird in verschiedenen Industriezweigen eingesetzt, von der Fertigung elektronischer Bauteile über die Lebensmittelindustrie bis hin zur pharmazeutischen Produktion. Die Anpassungsfähigkeit der Technologie macht sie zu einer attraktiven Lösung für unterschiedlichste Anwendungen.

Obwohl die Anschaffungskosten für VAI-Systeme zunächst hoch erscheinen, führen sie langfristig zu erheblichen Kosteneinsparungen. Durch die Automatisierung von Inspektionsprozessen lassen sich gleichzeitig Personalkosten senken und die Effizienz steigern. Die Präzision von VAI-Lösungen trägt dazu bei, Überschüsse und unnötige Nacharbeit zu reduzieren.

Technische Umsetzung im automatisierten Prozess

Die technische Umsetzung von VAI hängt von verschiedenen Faktoren ab, einschließlich der Inspektionsweise, der zu prüfenden Objekte und der gewünschten Genauigkeit. Der Prozess ist jedoch allgemein in mehrere Schritte unterteilbar.

Zunächst erfolgt die Bildaufnahme mithilfe hochauflösender Kameras. Spezielle Beleuchtungstechniken lassen sich nutzen, um die Sichtbarkeit relevanter Merkmale zu verbessern. Nach der Aufnahme werden verschiedene Bildverarbeitungstechniken angewendet, darunter Rauschunterdrückung, Kontrastanpassung und Segmentierung, um Objekte vom Hintergrund und anderen Objekten zu trennen. Auch die Extraktion von Merkmalen wie Kanten, Formen oder Farben spielt eine wichtige Rolle.

Im nächsten Schritt kommen Machine Learning und KI zum Einsatz. Ein umfangreicher Trainingsdatensatz wird verwendet, um das Modell zu trainieren. Dabei lassen sich Convolutional Neural Networks zur Bildklassifizierung oder Object Detection einsetzen. In einigen Fällen wird Transfer Learning verwendet, um vortrainierte Modelle auf ähnliche Inspektionsaufgaben anzupassen. Die Entscheidungsfindung beruht auf zuvor festgelegten Schwellenwerten für die Akzeptanz oder Ablehnung von Objekten. Die Integration in die Produktionsprozesse erfolgt in Echtzeit. Dabei werden automatische Steuerungsmechanismen implementiert, um fehlerhafte Produkte auszusondern oder Prozesse anzupassen.

Die konkrete technische Umsetzung variiert natürlich je nach Anwendungsfall, Industriezweig und den spezifischen wirtschaftlichen Anforderungen. Entscheidend ist jedoch die Flexibilität des Unternehmens – so erhält das System die Möglichkeit, sich an unterschiedliche Bedingungen und Veränderungen anzupassen.

Automated Quality Inspection als Ergänzung

Der Übergang zu Industrie 4.0 hat an Dynamik gewonnen - so streben immer mehr Fertigungsunternehmen danach, automatisierte Qualitätsprüfungen einzuführen. AQI macht das Rätselraten bei Qualitätsprüfungen überflüssig. Die Technologie hilft Anwendern, die Produktionsprozesse besser zu verstehen, und steigert die Zuverlässigkeit und Präzision der Qualitätsprüfungen. Auch AQI-Lösungen nutzen eine Vielzahl visueller Erkennungs- und Datenverarbeitungstechniken, um die Genauigkeit, Zuverlässigkeit und Benutzerfreundlichkeit zu steigern und die Kosten in Fertigungsprozessen maßgeblich zu senken.

Die Herausforderungen, die AQI-Verfahren lösen, sind im Grunde ähnlich wie die der VAI. Die Fertigungsarbeiter sind kapazitär nicht in der Lage, jedes einzelne Produkt manuell zu überprüfen. Sie können lediglich Stichproben durchführen. Weil Montageverfahren und Produkte immer komplexer werden und Unternehmen vermehrt versuchen, durch höhere Montage-Geschwindigkeiten wettbewerbsfähig zu bleiben, entstehen Engpässe, die wiederum zu fehlerhaften Produkten führen und sich so zu den Verbrauchern schleichen. AQI ist deshalb eine innovative und effektive Möglichkeit, dieses Problem zu minimieren oder gar vollständig zu beseitigen. Die Technologie ist hochflexibel, und automatisierte optische Inspektionen werden bereits in zahlreichen Branchen eingesetzt, wie etwa in der Automobil-, Luft- und Raumfahrtindustrie, der Medizin und der Lebensmittelindustrie.

Bei der Überprüfung des Drucks in der Lebensmittelproduktion beispielsweise ist keine Submillimeter-Genauigkeit erforderlich. Diese Granularität ist hingegen bei der Überprüfung medizinischer Geräte unabdingbar. Dort führen schon kleinste Fehler zum Ausfall. Auch bei der Korrosionsüberwachung etwa auf Bohrinseln ist die Suche nach Defekten unerlässlich. Bei der Qualitätsanalyse der Endmontage eines Produkts ist es ebenso erforderlich, Fehlausrichtungen von Komponenten oder falsche Passungen zwischen exakten Teilen zu finden.

Neuronale KI versus Computer Vision

Auch im Rahmen der AQI-Technologie findet KI mittlerweile ihren Einsatz – in Form neuronaler Netzwerke. Die auf neuronalen Netzen beruhende visuelle Klassifizierungs- und Erkennungstechnik bietet zwar eine hohe Genauigkeit, erfordert jedoch eine große Menge von Trainingsdaten und langwierige Trainingszeiten. Der Vorteil liegt dabei in der besonders hohen Präzision. Falls Zeit jedoch ein knapper Faktor ist, lässt sich die klassische Computer Vision als schnelle Alternative heranziehen. Vom Zeitfaktor abgesehen, erreicht die Methode der Computer Vision eine relativ ähnliche Präzision wie die neuronal-basierte Variante – ohne dass anderweitig Kompromisse eingegangen werden müssen. Daher ist es ratsam, die Technologien je nach Branche und Notwendigkeit genau zu studieren, um sie strategisch einzusetzen und die Vorteile der jeweiligen Technologie für sich zu erkennen.

Automated 3D Scanning als Meilenstein

Im Rahmen der AQI findet besonders die Methode des 3D Scanning hohen Anklang. Mithilfe von projektiertem Licht und einer Kamera berechnet der 3D-Scanner, wo der Lichtstrahl das Objekt aus jedem Winkel berührt. So entsteht eine 3D-Punktwolke der Oberfläche mit einer präzisen Genauigkeit von bis zu 0,1 mm. Das automatisierte 3D-Scannen ist eine eigenständige Lösung, die menschliches Eingreifen überflüssig macht und die Fehlerwahrscheinlichkeit reduziert. Dank der Verwendung modularer Hardware lässt sich diese Methode leicht an verschiedene Umgebungen anpassen und modifizieren.

Die tragbare Version der 3D-Scanner verwendet einen automatischen 360-Grad-Drehtisch, damit die Scanner jedes Detail aus jedem Winkel vollständig erfassen können. Die Geräte lassen sich auch für die Integration in Produktionslinien umbauen, etwa um die Endkontrolle in der Fabrik vollständig zu automatisieren.

Automatisierte Maßstäbe garantieren die Qualitätssicherung

Um herauszufinden, ob VAI oder AQI benötigt wird oder die geeignete Methode ist, müssen IT-Entscheider genau hinterfragen, was sie konkret erreichen wollen und was für ihre Branche am effektivsten ist. Dies betrifft sowohl Ziele hinsichtlich der Hardwareentwicklung als auch in puncto Software und erfordert eine umfassende Feinabstimmung mit allen Beteiligten und deren gegenwärtigen Herausforderungen. Jeder Anwendungsfall hat seinen eigenen Grad an Komplexität und erfordert demnach spezifische und individuelle Lösungsansätze. Aus diesem Grund lassen sich die Lösungsvorschläge in zwei getrennte Bereiche aufteilen: automatisierte Objekterkennung und automatisierte Erkennung von Anomalien. Während die automatisierte Objekterkennung erforderlich ist, um eine präzise Identifikation und Klassifizierung von Objekten in einem Prozess oder Produktionsumfeld zu ermöglichen, beschränkt sich die Anomalieerkennung allein auf Bugs und Fehler.

Der Autor

Max Morwind ist Vice President Manufacturing Consulting and Solutions bei SoftServe.