EMV von MEMS-Sensoren optimieren

Simulation in fünf Schritten

Industrielle MEMS-Sensorsysteme müssen strenge EMV-Grenzwerte einhalten. Ein Design allein anhand von Labormessungen zu optimieren, ist zwar möglich, aber aufwendig. Eine Simulationssoftware vereinfacht die Aufgabe – in fünf Schritten.

MEMS-Sensoren (Mikro-Elektromechanische Systeme) werden zur Schwingungsüberwachung in Eisenbahnen, Windkraftanlagen, Motorsteuerungen und Werkzeugmaschinen eingesetzt (Bild 1). Sie sollen die Betriebssicherheit erhöhen, Kosten senken und die nutzbare Lebensdauer der Systeme maximieren. Wie frühzeitig drohende Lagerschäden erkannt werden, hängt von der Leistungsfähigkeit der MEMS-Sensoren ab. Zur Schwingungsüberwachung sind Modelle mit hoher Bandbreite (0 bis 23 kHz), geringem Rauschen und einem weiten Messbereich (2 g bis 200 g) nötig. In der Regel werden dafür drahtgebundene Sensoren genutzt. Die Rohdaten der Sensoren erfasst entweder ein Kommunikationssystem und sammelt sie – oder sie werden in eine Steuerung eingespeist.

Jobangebote+ passend zum Thema

Einer der schwierigsten Aspekte bei der Implementierung einer Zustandsüberwachung (Condition-based Monitoring, CbM) ist ihre Robustheit gegen elektromagnetische Störungen (EMV), vor allem dann, wenn Daten über einige Meter lange Leitungen übertragen werden. EMV-Probleme vermindern die Qualität und Aussagekraft der erhobenen Daten. Mit der Zeit kann das zu falschen Beurteilungen über den Zustand der überwachten Systeme und deren Wartungsbedarf führen.

Dass gleich der erste Schaltungsentwurf den EMV-Kriterien gerecht wird, ist selten. Schon kleine Änderungen im Schaltungsaufbau oder im Labortestaufbau können die Testergebnisse stark beeinflussen. Mit dem virtuellen Labor von Analog Devices, einer EMV-Simulationsmethode auf Systemebene, kann der Entwicklungsprozess von MEMS-Sensoren für CbM-Anwendungen beschleunigt werden.

Wozu eine EMV-Simulation?

ird das EMV-Verhalten erst am fertigen Prototyp berücksichtigt, können nachträglich größere Änderungen am Schaltungsentwurf nötig werden, zusammen mit langwierigen Testläufen im Labor. Beides führt zu vermeidbaren Entwicklungskosten und verzögert die Produkteinführung mitunter erheblich. Mit einer EMV-Simulation in einer frühen Entwicklungsphase lassen sich EMV-Probleme wesentlich schneller erkennen – und auch lösen – als allein mit Labortests. Vor allem sind EMV-Simulationen flexibler und können schneller abgewandelt werden als ein realer Testaufbau.

Bei EMV-Tests sind die Umbauzeiten des Prüfaufbaus aus verschiedenen Gründen ein relevanter Faktor:

➔ EMV-Standards sind manchmal mehrdeutig und lassen verschiedene Prüfmethoden für eine Schaltung zu – die zu unterschiedlichen Testergebnissen führen können. Um sich abzusichern, sind mehrere Prüfmethoden bzw. Prüfaufbauten nötig.

➔ Das gesamte System muss auf EMV-Kompatibilität geprüft werden. Das schließt Kabelauswahl, Kabellänge und Abschirmung mit ein. In der Simulation können Kabelmodelle in wenigen Sekunden anstatt in Stunden verändert werden.

➔ Der Testaufbau kann von der Kundeninstallation abweichen, sodass die Laborergebnisse sich nicht eins zu eins auf die reale Anwendungssituation übertragen lassen. In der Simulation kann die Kundenapplikation besser modelliert und verstanden werden.

Weitere Gründe für eine Simulation sind, dass der Einfluss von Messtechnik und Tastköpfen auf das EMV-Verhalten des Prüflings nicht aufwendig unterdrückt werden muss und dass Simulationen zum Teil einen besseren Einblick in die komplizierten Fehlerbilder mit mehreren EMV-Fehlerpfaden bieten, die in heutigen Baugruppen mit ihrer hohen Bauteil- und Integrationsdichte auftauchen. Diese Aspekte betreffen EMV-Simulationen generell. Ein spezieller Aspekt des virtuellen Labors ist, dass es dort – im Gegensatz zu vielen anderen Simulationswerkzeugen – verfügbare Simulationsmodelle von Kabeln, Leiterplatten sowie passiven und aktiven Komponenten gibt, die die Simulationsgüte deutlich verbessern.

EMV-Simulation auf Systemebene

Mit einer EMV-Simulation auf Systemebene lassen sich einige Entwicklungsschritte beschleunigen oder ganz einsparen. Damit verkürzt sich die Entwicklungszeit und gleichzeitig wird die Qualität der Schaltung erhöht. Eine Simulation ermöglicht:

➔ Schnelle Erkennung von Schwachstellen in der Schaltung und zielgerichtete Empfehlungen zu ihrer Beseitigung.

➔ Deutliche Verbesserung bei der Erfassung von EMV-Fehlern und dem Verstehen der Fehlermechanismen.

➔ Signifikante Kosteneinsparungen, denn einige Entwicklungs- und Testschritte müssen nicht mehr ausgeführt werden.

➔ Signifikante Zeitersparnis, denn die Entwicklung muss nicht mehr mehrfach durchlaufen werden, was den Zeitaufwand für die Entwicklung um Monate verkürzt, wenn man dazu auch noch die Durchlaufzeiten von Layout, Fertigung und Bestückung der Leiterplatte mit in Betracht zieht.

Drei Aspekte einer EMV-gerechten Sensorentwicklung

Heutige Sensorsysteme stellen drei große Anforderungen an den Systementwickler: Die Auswahl der passenden Filter, das Einhalten der relevanten Industriestandards sowie eine Abkehr vom Ansatz, einzelne Subsysteme auf EMV-Festigkeit zu testen, und stattdessen bereits in der Entwicklung zu einem Systemleveltest überzugehen.

Filterauswahl

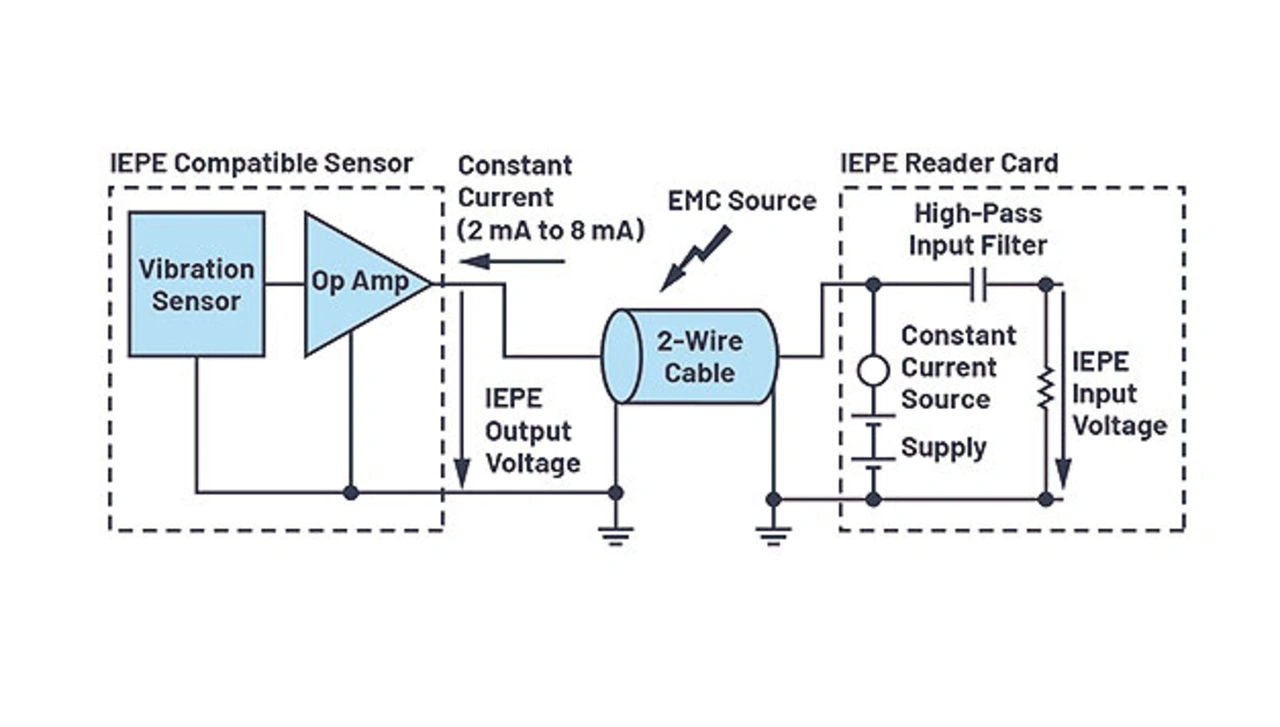

Das hochintegrierte Leiterplattendesign, bei dem sich Stromversorgung und Datenübertragung Teile des Schaltkreises teilen (Phantom Power), erschweren die Filterauswahl. Weit verbreitet bei Vibrationssensoren ist der IEPE-Standard.

Er definiert eine konstante Stromversorgung für den Schwingungssensor, wobei die Ausgangsspannung des Sensors über das gleiche Kabel zurückgeführt wird (Bild 2). Bei diesem Zweidrahtsystem sind sowohl die Leitungen für die Stromversorgung als auch die für die Datenkommunikation denselben EMV-Störungen ausgesetzt. Der EMV-Filter muss nun Störungen der Stromversorgung effektiv herausfiltern unter der zusätzlichen Bedingung, dass er dabei keinesfalls die Bandbreite der Datenkommunikation einschränken darf.

Normen lassen Spielraum

EMV-Normen wie die IEC 61000-4-6 für die Störfestigkeit gegen leitungsgeführte Störungen sind für viele Industrieanwendungen Pflicht. Für Vibrationssensoren wird die geforderte Störfestigkeit entweder über eine maximal zulässige Bitfehlerrate (Bit Error Rate, BER) oder einen dazu äquivalenten Wert in μV oder μg (Beschleunigung) beschrieben. Auch wenn es feste Grenzwerte gibt, ist auch in EMV-Normen nicht alles genau festgelegt und es bleibt ein ge- wisser Interpretationsspielraum bei den Testbedingungen. Die Aufgabe, denjenigen Testaufbau zu finden, der normkonform ist und dabei dem realen Anwendungsfall am nächsten kommt, bleibt in gewisser Weise am Systementwickler hängen. Eine Schwierigkeit dabei ist, dass bereits kleine Änderungen in der Testkonfiguration große Veränderungen an den Testergebnissen nach sich ziehen.

Schritt auf Systemleveltests

Häufig wird für den EMV-Test so vorgegangen, dass jedes Subsystem einzeln auf seine EMV-Festigkeit geprüft wird. In der realen Anwendung ist jedoch immer das Gesamtsystem von der EMV-Störung betroffen. Hinzu kommt, dass die Subsysteme am Prüfstand über andere Leitungen mit Strom versorgt werden, als es in der realen Anwendung der Fall wäre. Das hat Auswirkungen auf ihr EMV-Verhalten.

Damit sind nur einige Gründe genannt, warum sich EMV-Prüfungen im Testlabor nicht eins zu eins auf die realen Anwendungsfälle übertragen lassen und durch Simulation vor und während der Prüfungen im Labor ergänzt werden sollten.

Simulationen für IEC 61000 und EN 50222

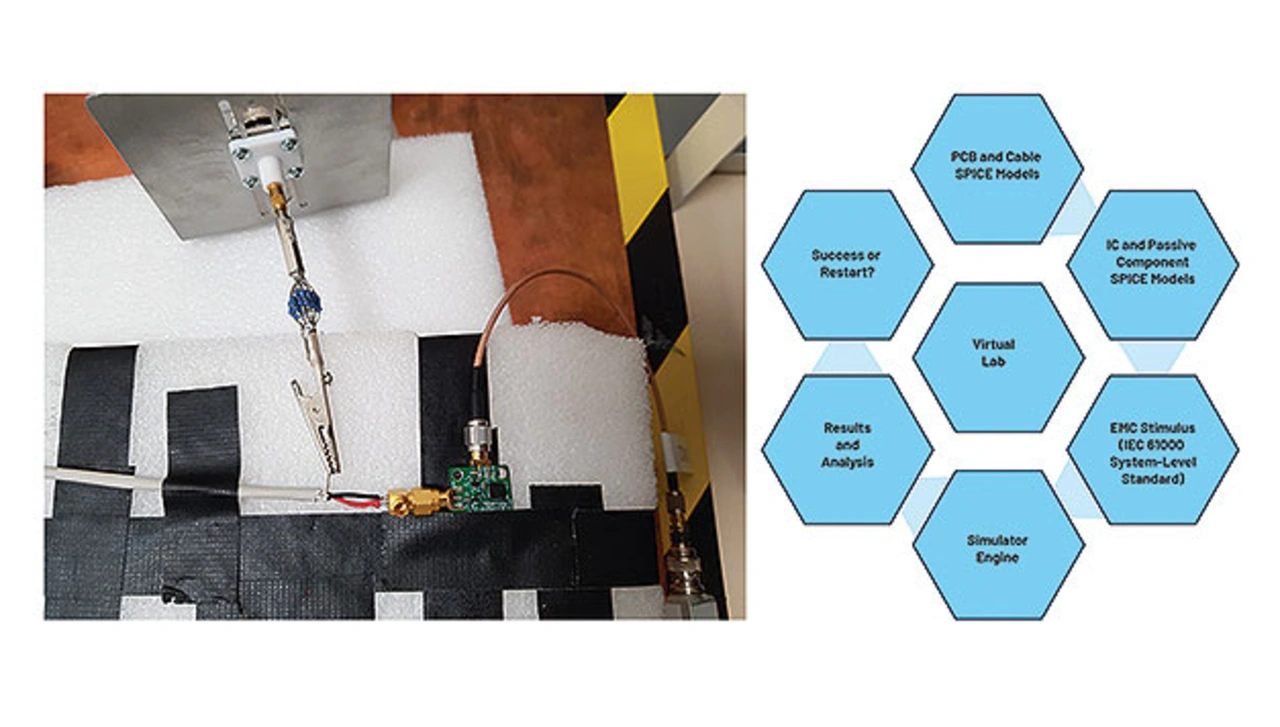

Das virtuelle EMV-Labor besteht aus SPICE-Modellen, Simulatoren für elektromagnetische Felder und CAD-Software. Es ermöglicht dem Entwickler eine hohe Testgenauigkeit und hohe Simulationsgeschwindigkeiten. Leiterplatten, Kabel, integrierte Schaltungen, passive Komponenten und EMV- Stimuli lassen sich virtuell nachbauen.

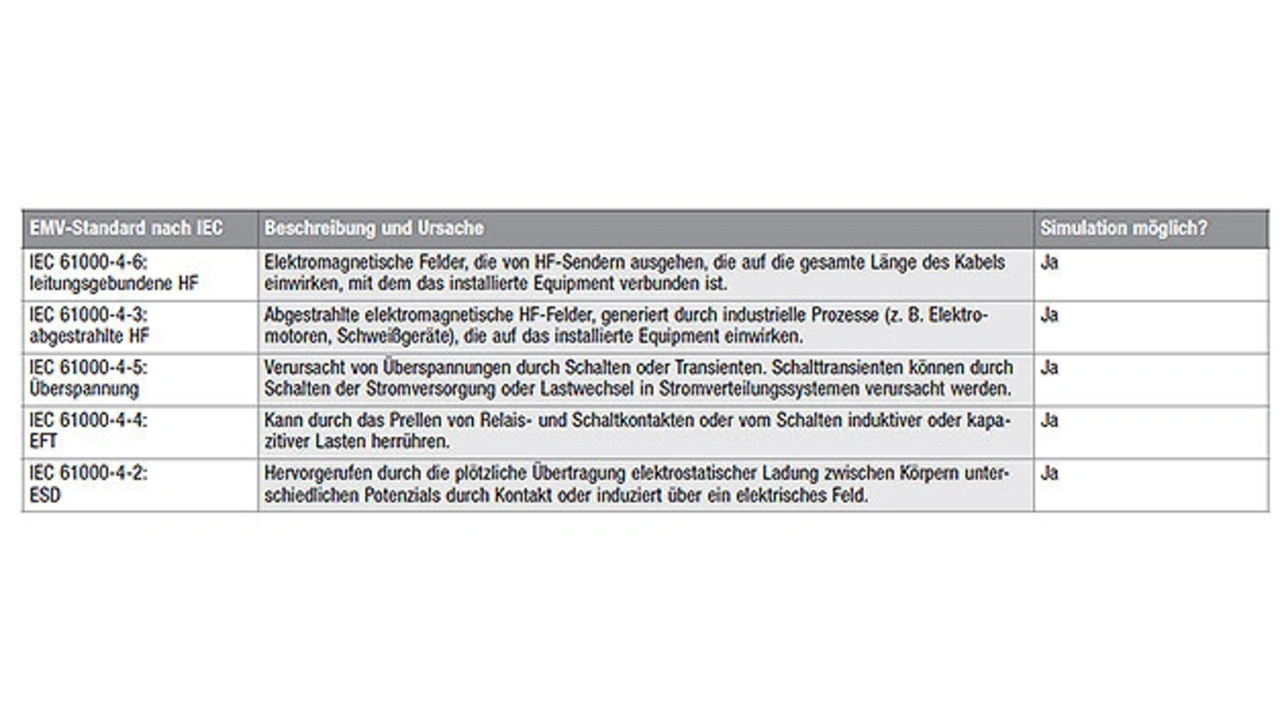

Die Simulation erfolgt in mehreren Schritten, die rechts in Bild 3 gezeigt sind. Mit der Software lassen sich mehrere industrielle EMV-Standardtestverfahren auf Systemebene bereits vor der Fertigung der Leiterplatte simulieren. Vor allem aus der IEC 6100 werden zahlreiche Testverfahren unterstützt (Tabelle 1).

- Simulation in fünf Schritten

- Fallbeispiel MEMS-Beschleunigungssensor