Manufacturing Execution System fürs Herz

Smartes KI-Upgrade für den Mikrospritzguss

Die kleinste Herzpumpe der Welt hat einen Durchmesser von nur vier Millimeter – die verbaute Mikrotechnik muss höchste Fertigungspräzision in der höchsten regulatorischen Risikoklasse vorweisen. Beim Spritzgussspezialisten Scholz HTIK kommt für die MES-gestützte Planung bereits KI zum Einsatz.

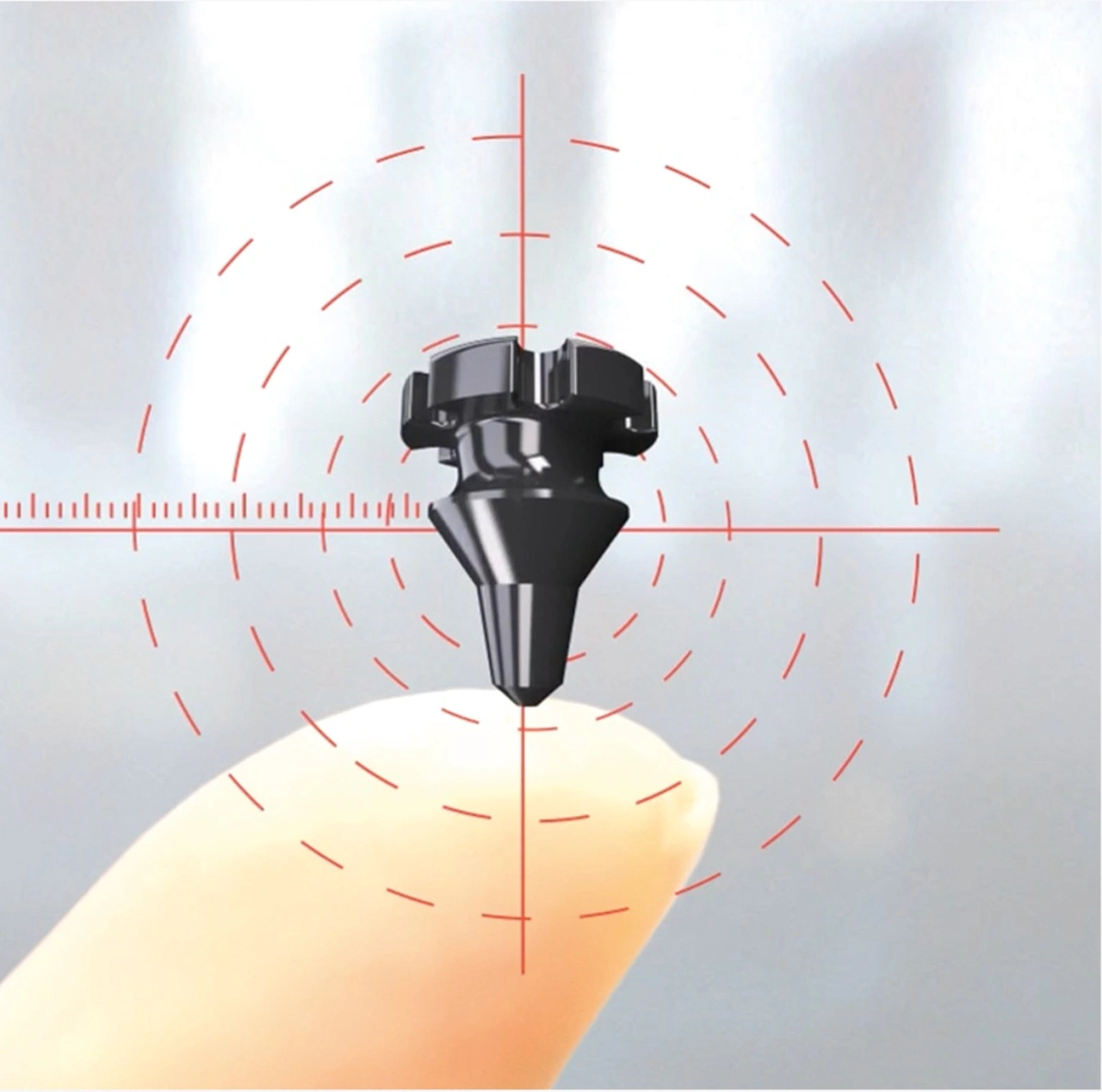

Endoskope, Implantate oder Herzschrittmacher: Die fortschreitende Miniaturisierung technischer Bauteile macht viele minimalinvasive Eingriffe überhaupt erst möglich. Ein typisches Beispiel für diese Entwicklung sind interkardiale Pumpensysteme, mit denen manche Patienten schon wenige Tage nach einer Herz-OP wieder nach Hause können. Die Medizingeräte halten kranke Herzen während minimalinvasiven Bypass-Operationen am Laufen.

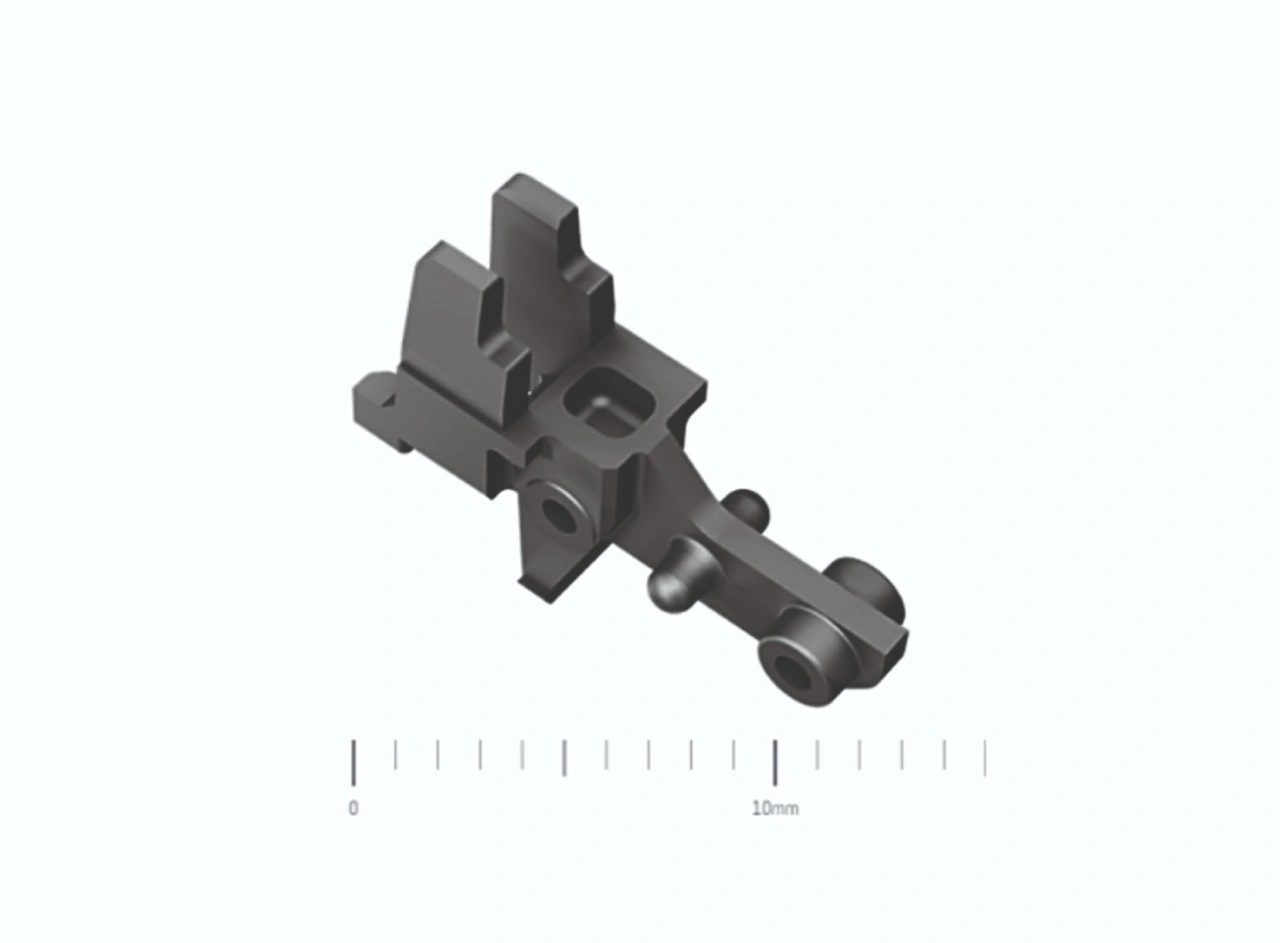

Die winzigen Komponenten für diese Herzpumpen werden unter anderem bei Scholz HTIK im fränkischen Kronach im Mikrospritzguss hergestellt, ein Rotor für das Herzsystem aus Medical PEEK hat beispielsweise eine Schaufeldicke von 200 Mikrometern. Nachdem Medizinprodukte, die mit dem zentralen Nervensystem oder dem Blutkreislauf in Kontakt stehen, der höchsten Risikoklasse angehören, müssen diese Bauteile höchsten technischen und regulatorischen Anforderungen gerecht werden.

Hightech und Miniaturisierung

Denn analog zur Miniaturisierung steigt auch der Anspruch an die technischen Komponenten – selbst kleinste Abweichungen können die Funktion des gesamten Systems beeinträchtigen oder ungewollte Verletzungen herbeiführen. Zulassungsbehörden wie die FDA (Food and Drug Administration) oder Benannte Stellen erheben daher besonders strenge Vorgaben in Bezug auf Präzision sowie Zuverlässigkeit von Medizingeräten sowie deren Bauteilen und fordern eine lückenlose Dokumentation des gesamten Herstellungsprozesses. Dies gilt umso mehr, wenn ein komplexes Produkt – wie die meisten Herzpumpen – aus zahlreichen Komponenten von verschiedenen Herstellern besteht, deren Erfolg in großen Teilen von der Präzision der einzelnen Bauteile getragen wird.

|

Symate: Das KI-System Detact Das Tool Detact ›KI-Infrastruktur & Apps‹ des Softwarehersteller Symate sammelt, analysiert und verarbeitet Maschinen-, Qualitäts- und/oder Umgebungsdaten. Das Softwaresystem wurde an der Technischen Universität Dresden entwickelt und arbeitet mit nahezu allen Datenquellen bzw. Schnittstellen und nutzt Methoden der künstlichen Intelligenz. Es bietet flexible Funktionalitäten für eine automatisierte Prozessüberwachung sowie nachhaltige Prozesstransparenz. Dabei übernimmt Detact auch die meisten Aufgaben eines klassischen MES (Manufacturing Execution System), geht aber weit darüber hinaus. |

|---|

Daten, Daten, Daten

Der Außendurchmesser essenzieller Teile liegt oft unter einem halben Zentimeter, in der Qualitätssicherung braucht es daher eine genaue und stetige Überprüfung aller verfügbaren Mess- und Spritzgussparameter im Fertigungsprozess – um möglichen Veränderungen in Materialzusammensetzung, Verschleiß oder Temperatur durch feinjustierte Maschineneinstellungen ausschussfrei zu begegnen und eine zuverlässige Funktion der gesamten Herzpumpe zu garantieren.

Bei Scholz HTIK werden die wichtige Maschinendaten von erfahrenden Mitarbeitern mithilfe eines MES-Systems erfasst. Anfangs nur für das retrospektive Qualitätsmanagement oder die Fehlersuche bei sehr seltenen Reklamationen wirklich genutzt, wuchs mit zunehmender Automatisierung der Kunststoffproduktion und dem rasant wachsenden Datenvolumen auch der Wunsch und die Notwendigkeit, die Fertigungsdaten systematisch zu analysieren.

Tammo Kemnitzer ist als Leiter des Technikums bei Scholz u. a. für reibungslos funktionierende Fertigungsprozesse zuständig; er sagt: »Fast jedes Einzelsystem liefert eigene Daten und unsere Fertigung besteht aus zahlreichen Maschinen bzw. Anlagen. Dazu kommen die Daten aus unserem sehr engmaschigen Qualitätsmanagement. Irgendwann war die Datenmenge einfach zu groß. Wir konnten die wertvollen Informationen jedoch nicht ignorieren, sondern wollten sie zusammen mit anderen Parametern auswerten und visualisieren. Zudem war unsere Technik damals nicht Big-Data-fähig – wir mussten neue Wege finden, um einen echten Nutzen aus den Daten zu ziehen«.

Das ›alte‹ Erfolgsgeheimnis: Sehr viel Erfahrung

Tatsächlich fehlte den Mikrotechnikexperten von Scholz – wie vielen anderen Herstellern auch – zunächst die richtige Technologie, um die enorme Datenflut mit einer einzigen Software sinnvoll darzustellen und zu nutzen – ohne Dateninseln und mit einem ganzheitlichen »Just-in-Time«-Blick auf die Fertigung. Doch das bayerische Familienunternehmen hatte sich in der Medizintechnik einen erstklassigen Ruf erarbeitet, den es zu verteidigen galt.

2019 entschied sich Scholz für das Big-Data-fähige KI-System Detact. Die Software entsprach den vielfältigen Anforderungen an Flexibilität, Schnelligkeit und Vielfältigkeit und wurde mit der Zielsetzung angeschafft, Prozessveränderungen bereits im Vorfeld zu erkennen und für eine bestmögliche Qualität bei gleichzeitig geringem Ausschuss direkt reagieren zu können.

Der Fertigungsspezialist Kemnitzer sagt: »Eigentlich begannen unsere Herausforderungen schon bei der Aufzeichnung der Spritzgießparameter. Diese enormen Werte müssen einfach, visuell und vor allem schnell dargestellt werden. Nur so ist eine stabile Teilequalität aus dem Spritzguss auch bei wechselnden Bedingungen und unter natürlichen Schwankungen erreichbar. Für eine exzellente Qualität braucht es Fingerspitzengefühl, viel Erfahrung und eine hervorragende Messtechnik, um den Fertigungsprozess auch während der Produktion immer wieder anzupassen. Das KI-System Detact hilft uns, alle wichtigen Protokolle und Werte deutlich einfacher und schneller darzustellen.«

MES plus KI: Alles bleibt besser

Im Pilotprojekt für die Fertigung der Herzpumpenkomponenten sollte Detact die Daten aus dem Mikrospritzguss erfassen sowie systematisch analysieren. Die KI-Spezialisten des Detact-Herstellers Symate wurden beauftragt, zahlreiche Datenquellen anzubinden und das bereits vorhandene MES-System um die Detact-spezifischen Funktionen für die intelligente Datenerfassung bzw. -analyse zu erweitern. Scholz HTIK wollte das gesamte Parameterfeld mithilfe der künstlichen Intelligenz überwachen lassen, um im Gegensatz zum bestehenden MES große Datenmengen zu verarbeiten und Abweichungen mithilfe der Kombinatorik zeitnah zu erkennen.

Um den Aufwand für die Einführung des neuen KI-Systems bei Scholz minimal zu halten, wurde Detact an die bestehenden Systeme angebunden, ohne diese grundsätzlich zu verändern. So konnten alle bisherigen Maschinen und Anlagen nahtlos weiterlaufen und selbst das bewährte MES blieb mehr oder weniger unangetastet. Lediglich für die Erfassung der bisher ungenutzten Daten wurden zusätzliche Schnittstellen eingerichtet.

Fakten statt Bauchgefühl

Das Ergebnis: Mit der Einführung des KI-Systems Detact hoben die Fertigungsplaner von Scholz HTIK ihre Datenerfassung innerhalb von wenigen Wochen auf eine völlig neue Stufe. Die Qualität der Bauteile konnte nachhaltig gesichert, sowie die Aufbereitung relevanter Daten deutlich gesteigert werden – parallel dazu stieg die OEE (Overall Equipment Efficiency) in der Mikrospritzgussfertigung.

Dateninseln, ungenutzte Daten und langwierige manuelle Analysen gehören dazu der Vergangenheit an. Durch die prozessübergreifende Verarbeitung der ohnehin vorhandenen Prozess-, Qualitäts- und Umgebungsdaten als Gesamtpaket inklusive ihrer Analyse in einer zentralen Plattform erzeugt das lernende KI-System eine Transparenz, die mit herkömmlichen Technologien praktisch nicht erreichbar ist.

Diese Transparenz war das eigentliche Ziel der Mikrospritzguss-Spezialisten von Scholz HTIK. Nur so ist es möglich, Veränderungen in den Parametern und damit Prozessanpassungen systematisch vorherzusagen – und die Qualität durch Feinjustierung konstant hoch zu halten. Kemnitzer erinnert sich noch gut an die Diskussionen mit seinen Kollegen: »Natürlich wollten wir auch bei der Herstellung der kleinen Herzpumpenkomponenten beweisen, dass wir die Experten für absolute Präzision und Qualität sind – auch und gerade bei den winzigen, hoch anspruchsvollen Bauteilen. Zumal solch ein Medizingerät über Leben und Tod entscheidet«. Viel Zeit und Kraft in das Qualitätsmanagement zu stecken, war für die Kronacher schon immer selbstverständlich. »Als wir zum ersten Mal von Detact hörten, wurden wir sofort neugierig, denn die KI-Experten von Symate haben weitreichende Erfahrungen mit derartigen Aufgaben. So schmiedeten wir sehr schnell konkrete Pläne für ein erstes Pilotprojekt und nur wenige Wochen später stellte das System auch schon die ersten Prozess-, Maschinen-, Qualitäts- und Umgebungsdaten unserer Herzpumpenkomponenten visuell dar.«

Das Pilotprojekt wird erweitert

Kemnitzer ergänzt: »Mittlerweile haben wir sehr viel Erfahrung mit dem neuen KI-System und die Ergebnisse sprechen noch immer dieselbe Sprache: Wir verstehen mithilfe der ausgewerteten Daten die Fertigungsprozesse Millimeter-großer, komplexer Bauteile exakt – in jedem einzelnen Moment. Dadurch haben wir alle Stellschrauben jederzeit unter Kontrolle. Genau das tun wir heute nicht anhand eines Bauchgefühls, sondern auf der Basis von objektiven Daten – und zwar ohne, dass uns die große Menge der Daten überfordern könnte. Im Gegenteil: Je mehr Daten wir heute verarbeiten, umso transparenter wird unser Gesamtprozess und desto zuverlässiger bzw. reproduzierbarer sind die Ergebnisse.«

Nach den Erfolgen des Pilotprojektes hat Scholz den Einsatz des neuen KI-Systems deutlich ausgebaut. Mittlerweile übernimmt Detact sogar die Aufgaben einer zentralen Infrastruktur für die Prozessbewertung und soll nach und nach den kompletten Anlagenpark bei Scholz HTIK auswerten. Dabei vergleicht die Software jeden einzelnen Auftrag mit einer Vielzahl von (externen) Bedingungen sowie den Daten aus parallel laufenden Prozessen. Auf dieser Basis lassen sich die Fertigungsprozesse nicht nur systematisch planen, sondern auch abbilden. Denn: Detact erstellt aus mehr als 300 Einzelparametern für jeden einzelnen Zyklus einen digitalen Datenfingerabdruck und somit die entscheidende Grundlage für die nachfolgende KI-Analyse. Dabei erfasst das intelligente System jede Abweichung vom Standardprozess und vergleicht wiederkehrende Muster anhand von speziellen Algorithmen. So erkennt die KI frühzeitig, wenn ein Prozess droht, aus dem vordefinierten Fenster zu laufen.

Prozessfenster bis zum Rand des Machbaren

Für die umfassende Prozessbegleitung wird die KI zunächst trainiert und mit allen möglichen Rahmenbedingungen inklusive der entsprechenden Kennzahlen aus Prozess und Qualität etc. »gefüttert«. Sobald das System die relevanten Parameterwechselwirkungen in mathematische Modelle übertragen und validiert hat, kann der Prozess ohne Unterbrechung starten. Das KI-System wertet die anfallenden Prozess- und Qualitätsdaten dann im Sinne einer Gesamtparameterbetrachtung statistisch aus und stellt die Ergebnisse in grafischen Tabellen, Diagrammen oder Punktwolken dar.

Mit der ganzheitlichen Prozessvalidierung im Rahmen der laufenden Produktion ist es heute bereits möglich, Prozesse in einem sehr engen Toleranzbereich zuverlässig zu »fahren« – bei Bedarf sogar bis an die Grenze des technisch Möglichen. So bleibt genügend Zeit für Vorbereitung und Reaktion, ohne die Qualität der Bauteile zu gefährden. Zudem unterstützt Detact die aufwendigen fertigungsbegleitenden Prüfungen und spart viel Zeit.

Qualität und Effizienz

Auch wenn das neue KI-System vor allem zur Sicherung der Bauteilequalität angeschafft wurde, schauen die Verantwortlichen bei Scholz auch sehr genau auf die Effizienz ihrer Prozesse. Die Investition in das KI-System muss sich rechnen. Da vor allem Stillstandzeiten zu erheblichen Kosten und Verzögerungen führen, haben sie die Verfügbarkeit und Auslastung ihrer Maschinen ebenso fest im Blick.

Zukünftig möchte Scholz HTIK die von Detact gewonnenen Informationen zusätzlich für eine vorbeugende Wartung nutzen, welche die Basis für Predictive Maintenance legen soll. Die klassische Wartung ist fast immer aufwendig und teuer, denn sie muss regelmäßig erfolgen. Erst dann lassen sich unplanmäßige Ausfallzeiten überhaupt vermeiden. Mit dem digitalen Datenfingerabdruck von Detact sollen die engmaschigen klassischen Wartungen der Vergangenheit angehören. Statt vorbeugend zu agieren, können Wartungen anhand des prognostizierten Maschinenzustandes geplant werden, wenn sie aufgrund der Wahrscheinlichkeit von potenziellen Drifts wirklich erforderlich sind. Das reduziert Materialeinsatz und Stillstandszeiten.

KI-Infrastruktur für die Medtech-Fertigung

Zukünftig soll das Detact-Tool bei Scholz zu einer Infrastruktur für den Einsatz von künstlicher Intelligenz in der Qualitätssicherung werden und zu einem Basiswerkzeug für die autonome Fertigung der Zukunft. Kemnitzer fasst die bisherige KI-Reise zusammen: »Detact hat unsere Fertigungsprozesse nicht nur für die Medizintechnik wesentlich transparenter gemacht. Gleichzeitig sind sie auch effi- zienter geworden. Diesen Trend konnten wir schon bei unserem Pilotprojekt feststellen. Die Software hat uns in Sekundenschnelle alle relevanten Daten dargestellt. Das KI-System entlastet damit unsere Abteilungsleiter, die diese Analysen bisher separat und mit hohem Zeitaufwand erstellten. Zudem konnten wir den Produktionsablauf im Mikrospritzguss deutlich verbessern. Diese Ergebnisse sind weit mehr, als wir erwartet hatten – und dennoch erst der Anfang.« (uh)