Additive Fertigung

Kinderherzen in 3D

Mithilfe des 3D-Drucks wurde erstmals ein transportabler und modularer Brustkorbsimulator mit einem Herz im Inneren entwickelt. Dieser ersetzt die komplexen Autopsien von Herzen und erleichtert die Ausbildung in der pädiatrischen Kardiologie enorm.

Die praktische Arzt-Ausbildung in der pädiatrischen Kardiologie gestaltet sich schwierig. Die kleinen Patienten sind »zerbrechlich« und ihre Pathologien komplex. Bisher waren daher Autopsien von menschlichen Herzen oder Schweineherzen das einzige valide Ausbildungsinstrument. Die Lehrherzen müssen jedoch einerseits erst beschafft, gelagert und für das Training vorbereitet werden. Andererseits lassen sich spezifische Pathologien nur schwer reproduzieren.

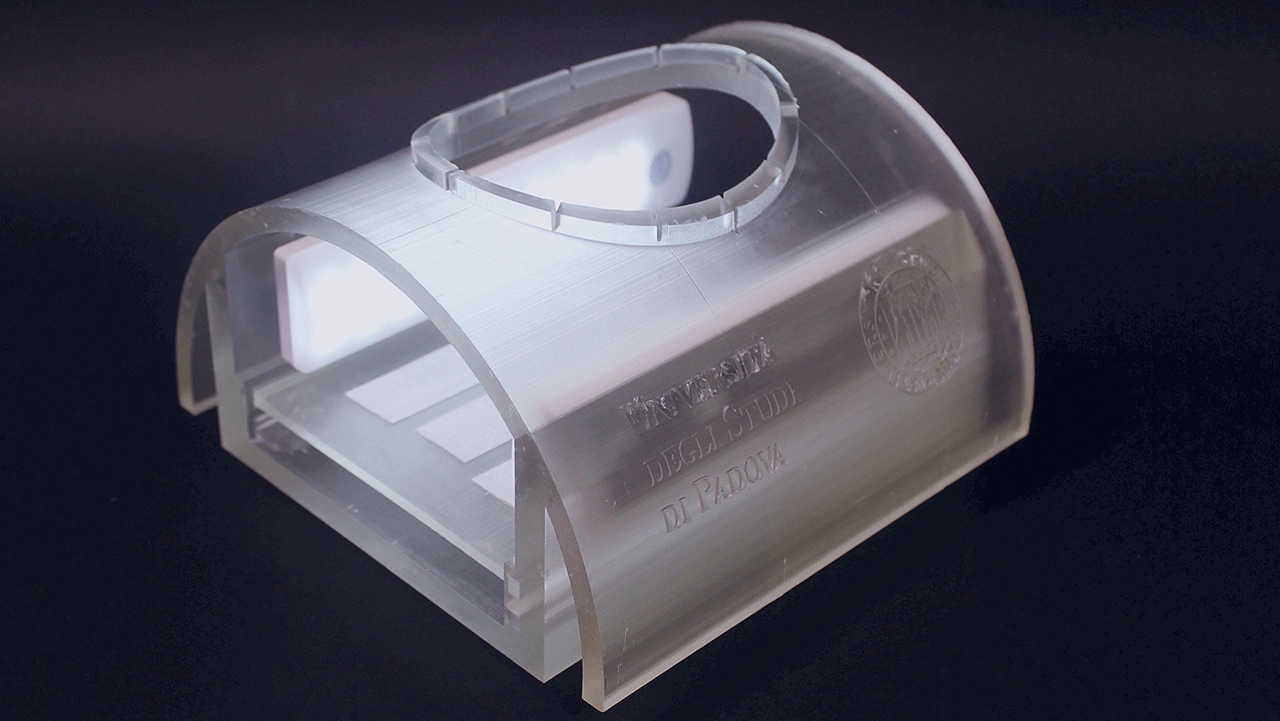

Am Universitätskrankenhaus Padua, einem führenden Zentrum für Herzchirurgie in Italien, hat Dr. Vladimiro Vida, Professor für Herz-Thorax-Gefäß-Wissenschaft und öffentliche Gesundheit, gemeinsam mit seinem Team nun erstmals einen transportablen und modularen Brustkorbsimulator mit einem Herzen im Inneren entwickelt. Dieser erleichtert die Ausbildung in der pädiatrischen Herzchirurgie enorm. Je nach Ausbildungsbedarf können einzelne Teile des Simulators leicht angepasst werden, um den Merkmalen einer bestimmten Herzerkrankung zu entsprechen. Der 3D-Druck spielte dabei im gesamten Entwicklungsprozess des Brustkorbsimulators eine entscheidende Rolle.

Vom 3D-gedruckten Herz zum Brustkorbsimulator

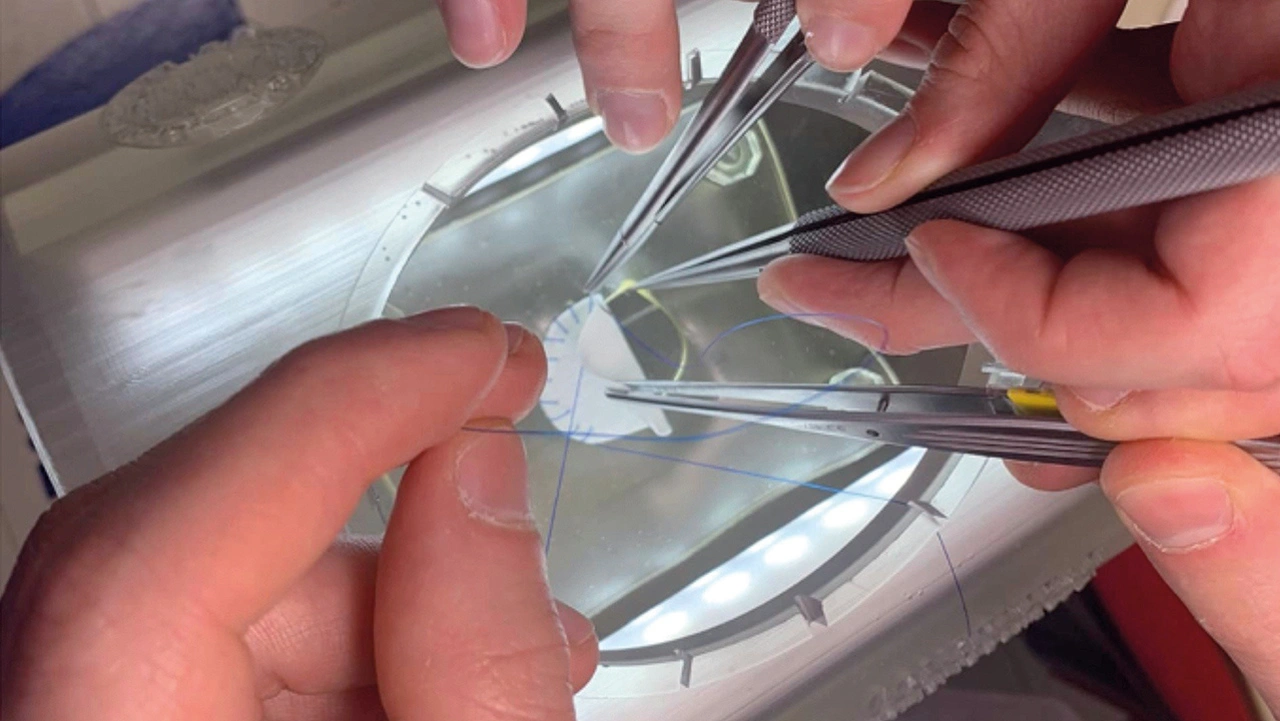

Alles begann mit einem 3D-gedruckten Herzmodell. Mit dem Ziel, die praktische Ausbildung in der pädiatrischen Kardiologie zu erleichtern, versuchte das Team von Dr. Vladimiro Vida zunächst nur die Autopsien von Herzen oder Schweineherzen durch 3D-gedruckte Herzen zu ersetzen. Doch schnell stellten sie fest, dass ihnen ein wichtiger Teil fehlte, um Eingriffe realitätsnah üben zu können: ein Brustkorb. Dieser ist bei der Planung von Herz-Thorax-Operationen entscheidend.

Aus diesem Grund beschloss das Team, einen transportablen und modularen Brustkorbsimulator zu entwerfen und im Anschluss direkt drucken zu lassen. Durch den Einsatz von 3D-Druckern konnte das Ärzteteam die einzelnen Teile des Brustkorbsimulators inklusive der Herzen mit den Merkmalen verschiedener angeborener Herzerkrankungen individuell und kosteneffizient herstellen. Die Modelle wurden zunächst in einer CAD-Software designt und können daher leicht angepasst und flexibel verändert werden. Die STL- oder OBJ-Datei wurde dann in eine Software zur Druckvorbereitung importiert, damit der 3D-Drucker die Informationen verarbeiten konnte. Im Anschluss wurden die Einzelteile des Brustkorbsimulators direkt vor Ort in wenigen Stunden gedruckt. Dabei fiel die Wahl auf den SLA-3D-Druck.

Bei der Low-Force-Stereolithografie härten gezielte UV-Strahlen ein flüssiges Kunstharz aus. So entstehen Druckteile mit einer hohen Oberflächenqualität. Je nach Kunstharz sind die Teile sogar biokompatibel und MDR-zertifiziert. Die Kunstharze befinden sich in Kartuschen und können flexibel ausgetauscht werden. Die Materialauswahl fiel während des Entwicklungsprozesses auf ein sehr weiches, reißfestes Kunstharz, das sich, ähnlich wie Silikon, gut biegen und dehnen lässt und sich daher gut für chirurgische Simulationsmodelle eignet. Zu Beginn des Drucks fließt das flüssige Kunstharz in einen Tank, anschließend fährt eine Druckplattform herunter, bis sie mit dem Kunstharz abschließt. Anschließend härtet der Laser Schicht für Schicht das Objekt. In diesem Prozess taucht die unterste Schicht immer wieder in das flüssige Kunstharz ein, sodass ein nahtloser Druck möglich ist.

Der Brustkorbsimulator im Einsatz

Der Simulator wurde erstmals im Dezember 2021 in Rom auf der Jahrestagung der Italienischen Gesellschaft für Herzchirurgie vorgestellt und erhielt eine hervorragende Resonanz. Heute wird der 3D-gedruckte Brustkorbsimulator an der Universität Padua regelmäßig für die monatlichen Praxisschulungen für Ärzte in Ausbildung verwendet. Neben der praktischen Ausbildung wird der Simulator mittlerweile auch in der präoperativen Planung herzchirurgischer Eingriffe genutzt, um die Erfolgschancen bei komplexen Operationen zu erhöhen.

Der Simulator kommt jedoch nicht nur am Universitätskrankenhaus Padua zum Einsatz. Nachdem Dr. Vida und sein Team ihr Fachwissen und ihre Erfahrungen rund um den Simulator und den 3D-Druck geteilt hatten, werden diese nun auch in anderen Universitäten und Ausbildungszentren genutzt. So wurden zum Beispiel für einen Schulungskurs an der International School of Cardiac Surgery in Erice mithilfe des 3D-Druckers 50 Herzen mit den Merkmalen verschiedener angeborener Herzerkrankungen in etwa 140 Stunden gedruckt und nachbearbeitet. Dadurch konnten alle Auszubildenden den Eingriff vollständig an einem eigenen Modell durchführen. Dies wäre in einem traditionellen Labor mit Tierherzen kaum möglich gewesen. Denn in Kursen mit Tierherzen ist der logistische und zeitliche Aufwand deutlich höher und nicht zuletzt auch sehr kostspielig.

Die Zukunft des 3D-Drucks in der Kardiologie

Der 3D-Druck spielt eine transformative Rolle in der Ausbildung von zukünftigen Herzchirurgen. 3D-Drucker können in einem einfachen Workflow komplexe Modelle herstellen, mit denen sich verschiedene herzchirurgische Eingriffe professionell und realitätsnah üben und planen lassen. Außerdem sind die Ausbildungszentren dank der Inhouse-Produktion nicht mehr an lange Wartezeiten von Zulieferern gebunden.

Das italienische Team um Dr. Vida ist überzeugt, dass der 3D-Drucker in der Zukunft ein alltägliches und essenzielles Werkzeug in der pädiatrischen Kardiologie sein wird. Daher wollen sie ein Ausbildungsnetzwerk schaffen, in dem sich mehrere italienische Ausbildungszentren untereinander zu Themen wie der Anwendung des 3D-gedruckten Simulators austauschen. Sie sollen somit die Möglichkeit bekommen, zum einen die chirurgischen Schritte am Simulator nachzuvollziehen und zum anderen die Rolle und Nutzung des 3D-Druckers zu verstehen, wenn es um das Drucken neuer Einzelteile für den Simulator geht.

| 3 Fragen an David Lakaos, Chief Product Officer bei Formlabs |

|---|

|

Wie verändert der patientenindividuelle 3D-Druck die Implantatentwicklung bei Medizintechnikherstellern? Wie lassen sich gekaufte 3D-Drucker auf die neuesten Technologien upgraden? Gibt es Leasing-Modelle? Wie steht es um die sichere Übertragung der Patientendaten von der Klinik zum Drucker und vice versa? |