Kommunikationstechnik als Fundament für das Industrial Internet of Things

Ein Anschluss - viele Protokolle

Fortsetzung des Artikels von Teil 1

Anybus in vierter Generation

Die Anybus-CompactCom- 40er-Serie unterstützt alle führenden industriellen Netzwerke, eignet sich aber insbesondere für Industrial Ethernet im High-End-Bereich, für TCP/IP-basierte Applikationen mit großen Datenmengen sowie für Feldbusanwendungen mit schnellen Netzwerkzyklen. Sie basieren auf dem von HMS entwickelten Multiprotokollchip Anybus NP40. Anybus-CompactCom-Kommunikationsschnittstellen der 40er-Serie gibt es als Embedded-Modul, Brick- oder Chip-Lösung (Bild 2). Da die Anybus- CompactCom- 40er-Serie praktisch „null Verzögerung“ zwischen Applikation und Netzwerk hat, ist sie hervorragend für hoch performante, taktsynchrone Applikationen wie Servo-Antriebe geeignet.

Jobangebote+ passend zum Thema

Egal, für welche Bauform man sich entscheidet, die Software-Schnittstelle zwischen dem Anybus-Kommunikations-Interface und dem Applikationsprogramm des Automatisierungsgerätes ist immer gleich und weitestgehend unabhängig vom jeweils eingesetzten Busprotokoll. Bei der vierten Generation der Anybus-Technologie hat HMS die standardisierte Anybus-Software-Schnittstelle nochmals hinsichtlich Datendurchsatz, Netzwerkunabhängigkeit und Einfachheit der Integration in die Geräte-Software optimiert. Durch zwei klar getrennte und voneinander unabhängige Kanäle wird dem Thema Security bereits auf unterster Ebene Rechnung getragen. Für die taktsynchrone Übertragung der E/A-Daten wird der dreifach gepufferte Prozessdatenkanal benutzt. IT-Funktionen und Parameter werden über einen Messaging-Kanal mit bis zu 1524 Byte großen Datenbereichen übertragen.

Gerätehersteller kommen am schnellsten mit dem einbaufertigen, in sich gekapselten Kommunikationsmodul zum Ziel. Die komplette Hard- und Software der Kommunikationsschnittstelle einschließlich der Steckverbinder ist auf einem kompakten Elektronikmodul integriert, das in einen entsprechend vorbereiteten Steckplatz im Automatisierungsgerät eingesteckt wird. Die Anybus-Brick-Module hingegen lassen dem Entwickler mehr Freiheitsgrade bei der Auswahl der Steckverbinder und der Positionierung des Moduls im Automatisierungsgerät. Hersteller, die ihre Geräte in sehr hohen Stückzahlen fertigen und daher oft auf Modularität verzichten, können schließlich auch den Anybus-NP40-Chip nebst Software Stacks lizenzieren und so die Anybus-Kerntechnologie nahtlos in ihre Geräteelektronik integrieren. Die HMS Solution Centers realisieren auch individuelle Ausführungen nach Kundenanforderung.

Mit Teamwork zum Ziel

In der Welt der Industrie-Kommunikation wird es immer Neuerungen geben, aber auch langlebige, optimal auf eine spezielle Lösung ausgerichtete Bussysteme. Für eine wirklich zukunftssichere Investition ist daher vor allem eine breite Vielfalt an Kommunikationstechnik wichtig, um Zukunft und Vergangenheit zu verknüpfen. Der Schritt zu Industrie 4.0 fordert noch mehr:

„Teamwork“ ist gefragt, Kommunikation über die Grenzen der Bussysteme hinweg und schnelle Einbindung in Systeme, die die eigentliche Produktion und Planungsebene optimal koordinieren. Dabei erscheint der Weg der skalierbaren Leistungsauswahl mit einer flexiblen Kommunikationsschnittstelle, wie sie die Anybus- CompactCom- 40er-Serie bietet, sinnvoll.

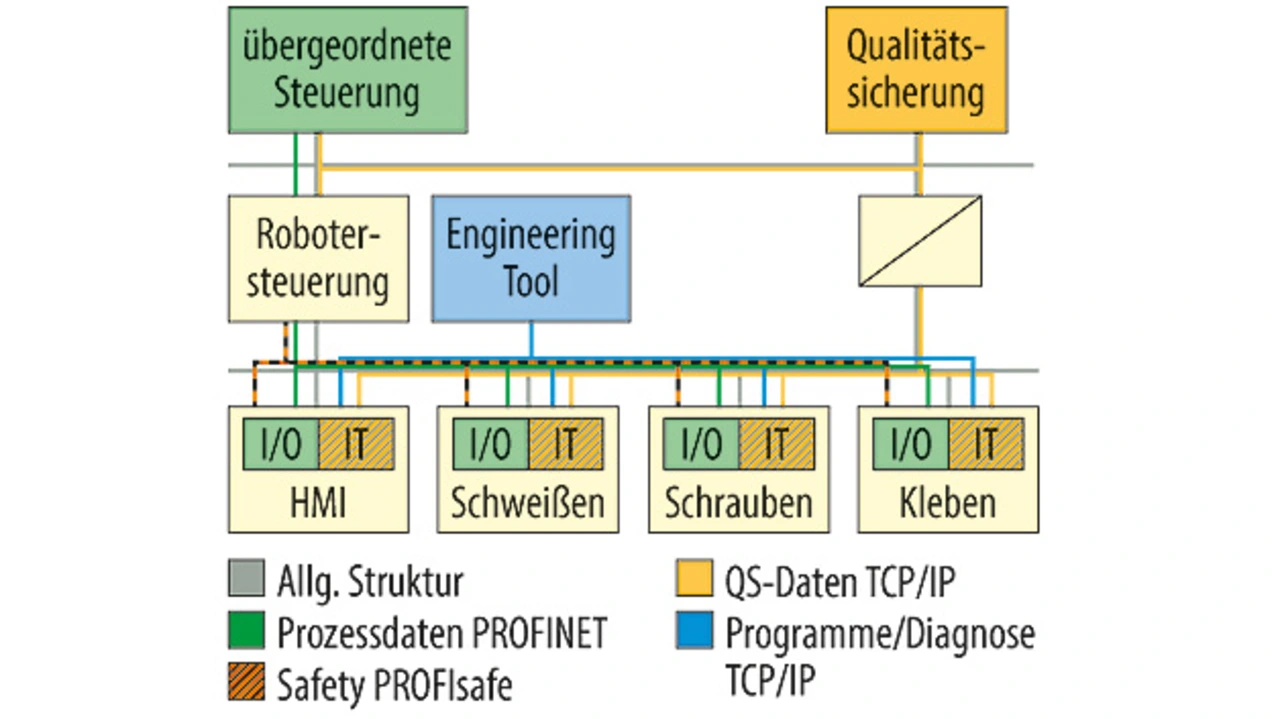

Anwendungsbeispiel Roboterzelle im Automobilbau

Eine Robotersteuerung gibt z.B. per ProfinetPROFINET kurze Befehle in harter Echtzeit aus, um die einzelnen Komponenten der Anlage punktgenau zu dirigieren und kürzeste Produktionszyklen einzuhalten. Damit läuft die Produktion problemlos. Als zweite Ebene muss aber heute auch die Qualitätssicherung über den Fertigungsprozess Bescheid wissen (Bild 3). Während es genügt, zur Steuerung des Fertigungsprozesses wenige Steuersignale (z.B. für Schweißzange ansetzen, schweißen, lösen) schnell über Profinet PROFIENT zu übertragen, benötigt die Qualitätssicherung alle relevanten Daten dieses Prozesses, wie Spannung, Position und Stromverlauf an den Elektroden über die Zeit. Das summiert sich auf stattliche Datenmengen, die nicht in Echtzeit, – jedoch vor Beginn des nächsten Schweißvorgangs – sicher übertragen werden müssen. Hinzu kommen dann noch Daten für die Visualisierung am Bedien-Tterminal sowie die Möglichkeit, Programme der beteiligten Komponenten bei Änderungen des Produktionsprozesses in der Roboterzelle aktualisieren zu können,; wie es im Konzept von Industrie 4.0 vorgesehen ist, um eine Fertigung bis hinab zur Serienstückzahl Eins rationell durchführen zu können. Schlussendlich sollen über dasselbe Netzwerk auch noch die sicheren PROFIsafe- E/A-Signale übertragen werden. Alle Kommunikationsfunktionen der Schweißsteuerung erfolgen über eine einzige Kommunikationsschnitsttelle. So wird Industrie 4.0 mit dem Ziel eines individualisierten und dennoch effizienten Produktionsprozesses bis hin zur Losgröße Eins Realität.

Der Autor

| Dipl.-Ing. Michael Volz |

|---|

| studierte Nachrichtentechnik an der Fachhochschule der Deutschen Bundespost in Dieburg und ist heute als Geschäftsführer der HMS Indus¬trial Networks GmbH in Karlsruhe tätig. Zuvor war er als Geschäftsführer der Profibus-Nutzerorganisation aktiv an der Entwicklung und Standardisierung von Profibus und Profinet beteiligt. |

info@hms-networks.de

- Ein Anschluss - viele Protokolle

- Anybus in vierter Generation