230 Mio Dollar für IC-Start-up

Noch nie gabs in Europa mehr VC-Geld

Pragmatic Semiconductor hat die Series-D-Funding-Runde abgeschlossen – und sich damit den größten Venture-Capital Betrag gesichert, der bis jetzt in einen Halbleiter-Start-up in Europa geflossen ist.

»Mit diesem Investment können wir jetzt die Kapazität auf Milliarden Chips pro Jahr steigern, um dem wachsenden Bedarf der Kunden nachzukommen, die jetzt völlig neue Anwendungsfälle umsetzen und neue Geschäftsmodelle aufbauen können, die ohne die Chips von Pragamtic nicht möglich wären«, sagt Erik Langaker, Chairman von Pragmatic.

Insgesamt hat Pragmatic Semiconductor 206 Mio. Dollar von den Investoren erhalten, weiteres Geld wird über die Schlüsselinvestoren zusätzlich aufgebracht, 25 Mio. Dollar davon sind bereits eingesammelt worden. Die Leitinvestoren der Finanzierungsrunde sind M&G’s Catalyst und die UK Infrastructure Bank. Zu den neuen Investoren gehören Northern Gritstone, Latitude und MVolution Partners, die zum bisherigen Investorenkreis – unter anderem British Patient Capital, Cambridge Innovation Capital und Prosperity7 Ventures (Aramco Ventures) – hinzugekommen sind.

Mit dem Geld aus der D-Finanzierungsrunde will Pragmatic die Expansion in Großbritannien beschleunigen, um die Kunden weltweit beliefern zu können. Unter anderem sollen damit die dritte und vierte Produktionslinie am Standort Durham von

Pragmatic gebaut werden.

Über die nächsten fünf Jahre möchte Pragmatic mindestens acht neue Produktionslinien in Großbritannien aufbauen und über 500 hochqualifizierte Jobs im Nordosten von Großbritannien und in Cambridge schaffen.

Jobangebote+ passend zum Thema

Neue Geschäftsmodelle werden möglich

Jede einzelne Linie wird Milliarden von Chips pro Jahr fertigen können, die in ganz neue Anwendungsgebiete vorstoßen und die Etablierung neuer Geschäftsmodelle erlauben werden, darunter Consumer-Elektronik, Industrieelektronik, Gesundheitswesen und vieles mehr.

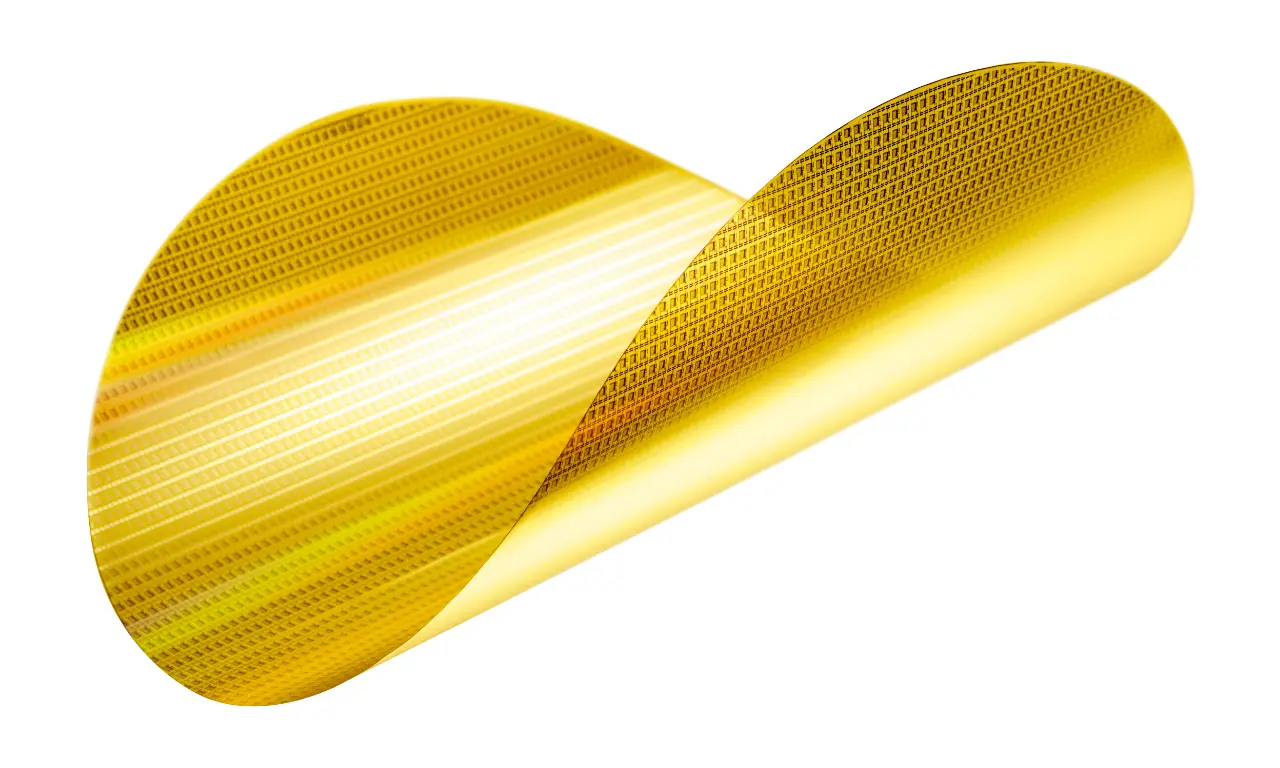

Pragmatic fertigt die ICs auf Basis von TFTs auf einem dünnen 200-mm-Wafer aus einer 30 µm dünnen Polyimidfolie. Und das mit hoher Dichte und relativ hoher Leistungsfähigkeit. Die »FlexLogIC Fab« von Pragmtaic nimmt in der kleinsten Konfiguration eine Fläche von 200 m2 ein und kommt mit kostengünstigen Standard-Maschinen aus. Eine Investition von 10 Mio. Dollar genügt, um eine solche Fab zu realisieren. Ein Chip verlässt sie zwei Wochen nach Eingang des Tape-out die Fab und kostet unter 1 Cent.

Insbesondere lassen sich die auf Basis der organischen Wafer hergestellte flexiblen Schaltungen auf unzähligen Consumergütern nutzen, um Wiederverwendbarkeit, Recycling und Kreislaufwirtschaft zu ermöglichen. Doch eignen sich die flexiblen TFT-ICs auch für den Einsatz in Wearables und sie lassen sich in Sensorsystemen und als flexible Controller verwenden.

70 Prozent des Investments stammt von Investoren aus Großbritannien, die auf die neuen Chancen setzen, die sich der Technik von Pragmatic eröffnen. Das Unternehmen ist überzeugt, in einem weiten Bereich von Anwendungsfällen die herkömmlichen Silizium-ICs durch die eignen flexiblen ICs zu ersetzen. So lassen sich beispielsweise RFID-Tags fertigen, um Produkte durch die Lieferkette verfolgen zu können oder Kunden könnten den Frischgrad von Lebensmitteln über ihr Smartphone auslesen.

Zudem reduziert der Herstellungsprozess von gedruckten ICs gegenüber den herkömmlichen ICs die CO2-Emissionen deutlich. Dieses Thema erhält derzeit sehr hohe Beachtung, die Investoren haben diesen Aspekt sogar als den Hauptgrund für ihr Engagement in Pragmatic genannt.

»Wir können mit den gedruckten ICs praktisch jeden Gegenstand auf dem Planeten zu geringen Kosten mit einer gewissen Intelligenz ausstatten. Die ICs sind ultradünn und flexibel, sie lassen sich zu geringen Kosten kundenspezifisch zuschneiden und in riesigen Stückzahlen viel schneller produzieren als auf anorganischen Halbleitern basierende Chips, deren Fertigung hunderte von Prozessschritten und Monate erfordert. Wir werden auf der ersten 300-mm-Linie Großbritannien am Standort Durham fertigen und von dort aus Hunderte Milliarden Chips über das nächste Jahrzehnt in die Welt liefern«, sagt David Moore, CEO von Pragmatic.

Außerdem verfolgt Pragmatic eine weitere Strategie: Die Fabs direkt auf dem Gelände der Kunden zu bauen, so dass sie ihren Bedarf vor Ort decken können, kurz Fab-as-a Service genannt. »Auch dafür wächst das Interesse bei den potenziellen Kunden, weil es kurze Wege und eine sichere, lokale Fertigung auf einer Produktionslinie verspricht, die auf die jeweiligen Erfordernisse zugeschnitten werden kann.«