Für eine nachhaltige Leistungselektronik

SiC und die unterschiedlichen Zellstrukturen

Fortsetzung des Artikels von Teil 2

Sicherstellen der Qualität von SiC-Bauteilen

Sicherstellen der Qualität von SiC-Bauteilen

SiC ist ein vielversprechendes Halbleitermaterial mit großer Bandlücke (Wide Bandgap) für Industrie- sowie für Automobil-Anwendungen. Selbstverständlich spielt der Reifegrad der Technologie sowie die Qualität der Produkte eine entscheidende Rolle, um die Massenmärkte davon zu überzeugen, dass SiC die Zuverlässigkeits- sowie Lebensdaueranforderungen ihrer Systeme erfüllt. Vielen ist aber noch unklar, wie ein Halbleiterhersteller wie Rohm die Qualität im Fertigungsprozess von SiC sicherstellen kann. Sowohl durch die jahrelange Expertise mit der Entwicklung und Produktion von Si und SiC als auch durch die hohe Investition in ihre Fertigungsstätten gelingt es Rohm jedoch, die Zuverlässigkeitsanforderungen nicht nur zu erfüllen, sondern zu übertreffen.

Defekte bei der SiC-Wafer-Herstellung

Wie im ersten Teil dieser Artikelserie sowie von vielen Forschungsinstituten und Universitäten bereits berichtet wurde, kann ein SiC-Kristall mögliche Kristalldefekte enthalten wie z.B.

- Mikroröhren (Micro Pipes)

- Gewindeversetzung (Threading Screw Dislocation, TSD)

- Randversetzung (Threading Edge Dislocation, TED)

- Basalebenenversetzungen (Versetzungen in den Ebenen senkrecht zur kristallografischen Kristallhauptachse)

Die meisten Defekte im Substrat führen dazu, dass die Schichten während der Epitaxie-Wachstumsphase beschädigt werden.

Auf der anderen Seite gibt es auch mögliche Defekte, die während der Wachstumsphase von Epitaxie entstehen. Als Beispiel sind Punktdefekte zu nennen, die während der Prozessverarbeitung entstehen. Sie werden während der Ionenimplantation und Trockenätzung erzeugt. Diese Punktfehler entstehen in der Regel unabhängig von der Substratqualität.

Alle Arten von makroskopischen Defekten, die während des Epitaxie-Wachstums entstehen, verursachen eine beträchtliche Zunahme des Leckstroms und eine Verringerung der Sperrspannung. Diese beeinflussen folglich die Zuverlässigkeit des SiC-Bauteils.

Aus den oben genannten Gründen ist es essenziell, die physikalischen Eigenschaften der verwendeten Materialien zu verstehen, um die möglichen auftretenden Defekte während des Herstellprozesses nachzuvollziehen. Dadurch lässt sich der Herstellprozess ständig optimieren.

Darüber hinaus führt Rohm verschiedene Testmaßnahmen während des Herstellprozesses durch, um die defekten Teile auszumustern und die Kontrolle über jeden Herstellungsschritt sicherzustellen. Hiermit gelingt es Rohm, nachhaltige Produkte für die Massenmärkte zu gewährleisten.

Testmaßnahmen in der Produktion

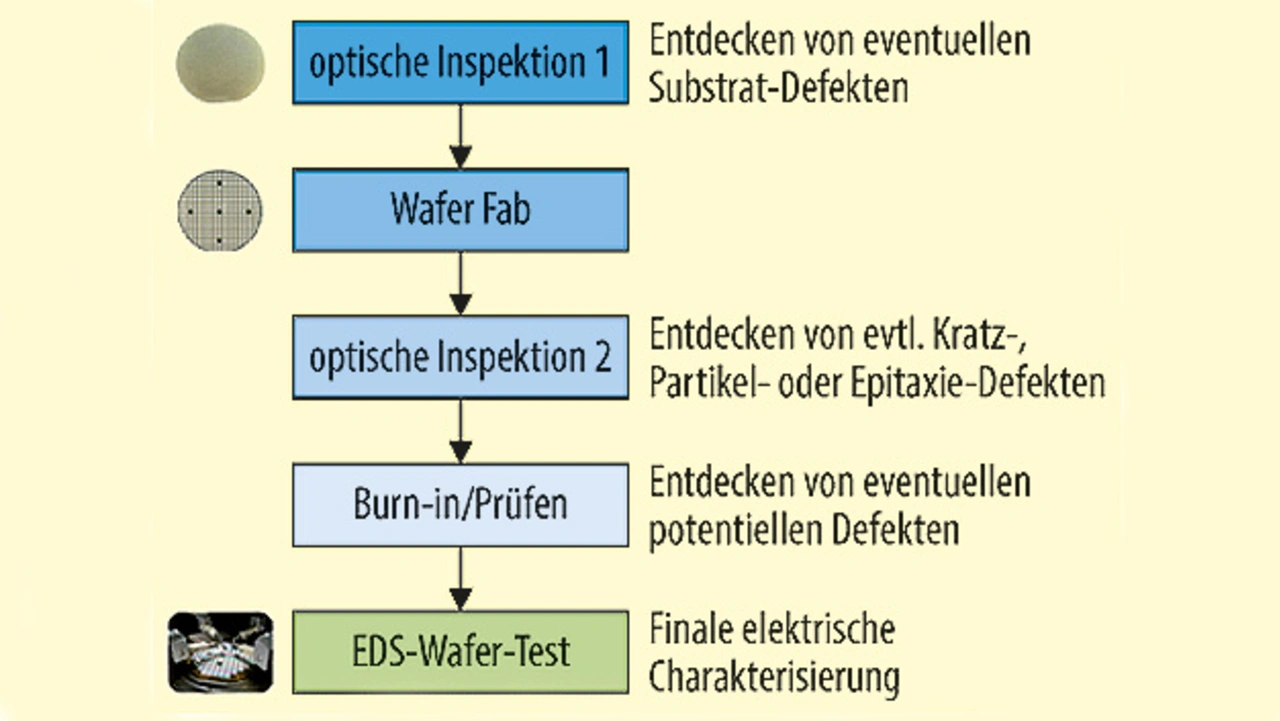

Für die Qualitätskontrolle bei Rohm werden an 100 % der Produktion optische Inspektionen sowie elektrische Prüfungen durchgeführt. Darüber hinaus finden für SiC spezielle Inspektionen im Fertigungsprozess der Bauelemente statt (Bild 15).

Jobangebote+ passend zum Thema

SiC-Bauteile, die sichtbare Defekte aufweisen, fallen grundsätzlich bei den elektrischen Prüfungen durch (Gate/Source kurzgeschlossen oder Drain/Source kurzgeschlossen). Trotzdem führt Rohm vor dem Beginn der Bauteileherstellung eine optische Inspektion durch, um Substrat-Defekte auszumustern.

Neben den sichtbaren Defekten können andere unsichtbare Defekte wie z.B. kleine Kristalldefekte im Substrat vorhanden sein. Diese unsichtbaren Defekte sind vergleichsweise problematischer. Bauteile mit unsichtbaren Defekten können für eine gewisse, aber unbestimmte Zeit gut funktionieren. Allerdings könnten sie in der Endanwendung ausfallen, was die Zuverlässigkeit des Systems beschränkt. Um dies zu vermeiden, nutzt Rohm seine besonderen Screening-Technologien, um unsichtbare Defekte vor der Lieferung an Kunden frühzeitig zu entdecken. Am Ende des Fertigungsprozesses erfolgt eine elektrische Charakterisierung, um die technischen Daten der Bauteile zu überprüfen.

All diese Schritte werden für jedes Bauteil im Zuge der Rückverfolgbarkeit dokumentiert.

Die Autoren

| Aly Mashaly |

|---|

| absolvierte sein Elektrotechnik-Studium an der Universität in Kairo, danach folgte ein Masterstudium an der Leibniz-Universität Hannover. Seine Berufslaufbahn begann er als Entwicklungsingenieur Leistungselektronik bei der Liebherr Elektronik GmbH. Anschließend übernahm er die Leitung des eMobility-Bereichs bei der KEB GmbH. Seit Juli 2015 ist er bei der Rohm Semiconductor GmbH tätig und verantwortet dort die Power-Systems-Abteilung für den europäischen Markt. |

| Mineo Miura |

|---|

| absolvierte das Master-Studium an der Universität in Kyoto, Japan, über SiC-Halbleiter. Im Jahr 2002 startete er seine Berufsaktivitäten bei Rohm Semiconductor in der Vorentwicklungsabteilung im Bereich SiC-MOSFETs. 2009 wechselte er innerhalb von Rohm zur Serienentwicklungsabteilung und arbeitet dort als Senior-Ingenieur an der Entwicklung von SiC-Chips sowie SiC-Diskret-Produkten. |

- SiC und die unterschiedlichen Zellstrukturen

- SiC-Dioden versus Si-Dioden

- Sicherstellen der Qualität von SiC-Bauteilen