Für eine nachhaltige Leistungselektronik

SiC und die unterschiedlichen Zellstrukturen

Die Zellstrukturen von Leistungshalbleitern haben einen wesentlichen Einfluss auf die physikalischen Eigenschaften und Leistungsmerkmale des fertigen Produkts. Lesen Sie, welche Strukturen aktuell bei SiC-Bauteilen realisierbar sind und wie sich die Qualität der Bauteile sicherstellen lässt.

Liebe Leser,

bitte beachten Sie: Dies ist der zweite Teil der dreiteiligen Elektronik-Artikelserie zum Thema SiC - Siliziumcarbid.

Hier gelangen Sie zu Teil 1 der Artikelserie "Der Entstehungsprozess von SiC".

Jobangebote+ passend zum Thema

Die Verbesserung der Energieeffizienz (d.h. die Verringerung von Energieverbrauch sowie von Energieverlusten) ist eines der kritischsten Probleme dieses Jahrhunderts. Im Jahr 2014 betrug der durchschnittliche Wert des elektrischen Energiebedarfs ca. 20 % des weltweiten Gesamtenergiebedarfs. Und es sprechen alle Fakten dafür, dass dieser Wert stark ansteigen wird. Unabhängig von den Mitteln, mit denen elektrische Energie erzeugt wird, ist eine effiziente Energieumwandlung sowie kosteneffektive Energielieferung an die Lasten gekoppelt. Es wird geschätzt, dass mehr als 50 % der gesamten elektrischen Leistung durch Leistungsumwandlungssysteme erzeugt wird.

Die meistverbreiteten Leistungselektronik-Systeme sind z.B. AC/DC-, DC/AC-, DC/DC- sowie AC/AC- (Frequenzumrichter) Wandler. Die Effizienz der herkömmlichen Leistungselektronik-Technologien variiert in der Regel zwischen 85 und 95 %. Das heißt, ca. 10 % der elektrischen Energie gehen bei jeder Leistungsumwandlung als Wärme verloren.

Im Allgemeinen kann man sagen, dass der Wirkungsgrad der Leistungselektronik hauptsächlich von den Leistungsmerkmalen der Leistungshalbleiter beschränkt wird. Die Entwicklung von Hochspannungs- und verlustarmen Leistungshalbleitern ist unerlässlich für den Bau von zukünftigen Smart Grids.

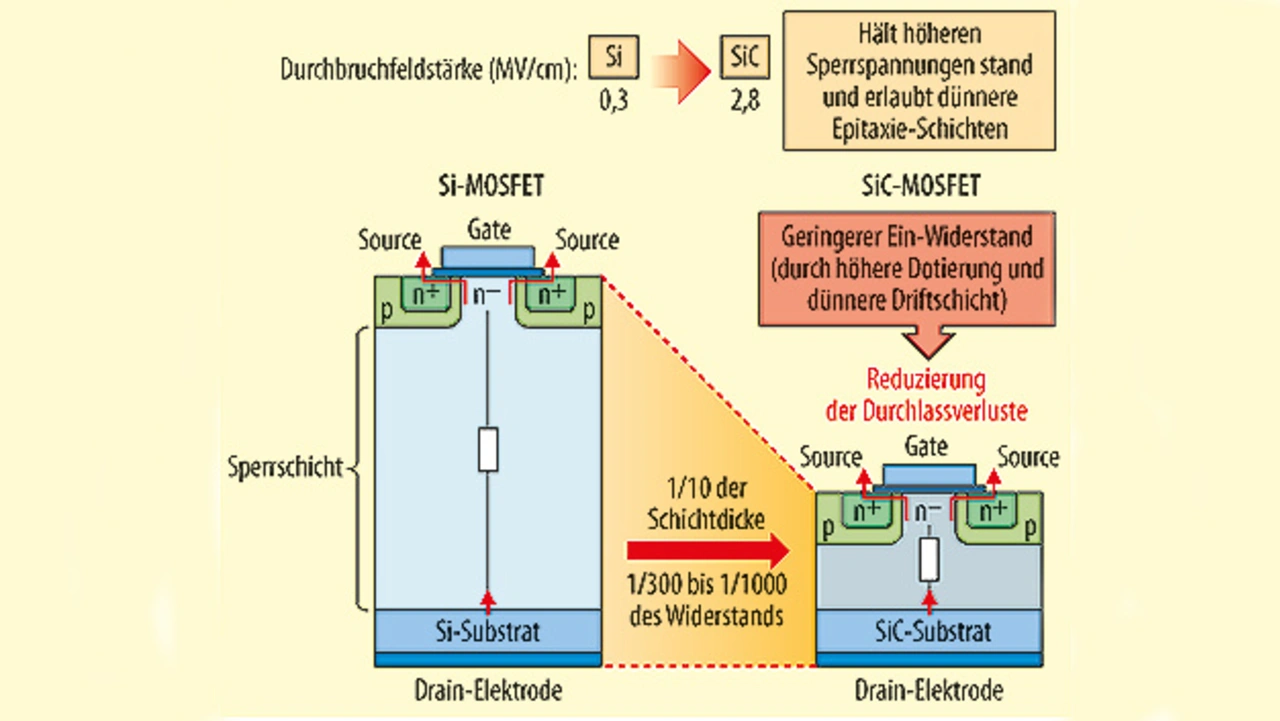

Im Vergleich zu Silizium-Halbleitern ist die Durchbruchfeldstärke von SiC um knapp das Zehnfache (2,8 MV/cm versus 0,3 MV/cm) höher. Die höhere elektrische Feldstärke des sehr harten SiC-Substrats ermöglicht das Aufbringen einer dünneren Schichtstruktur, der sogenannten Epitaxie-Schichten auf das SiC-Substrat. Diese entspricht einem Zehntel der Schichtdicke von Si-Epitaxie-Schichten.

Die Dotierungskonzentrationen von SiC können zwei Größenordnungen höher als der ihrer Si-Pendants für die gleiche Sperrspannung reichen. Somit verringert sich der Oberflächenwiderstand (RonA) des Bauteils, was zu einer beträchtlichen Reduzierung der Durchlassverluste führt (Bild 1).

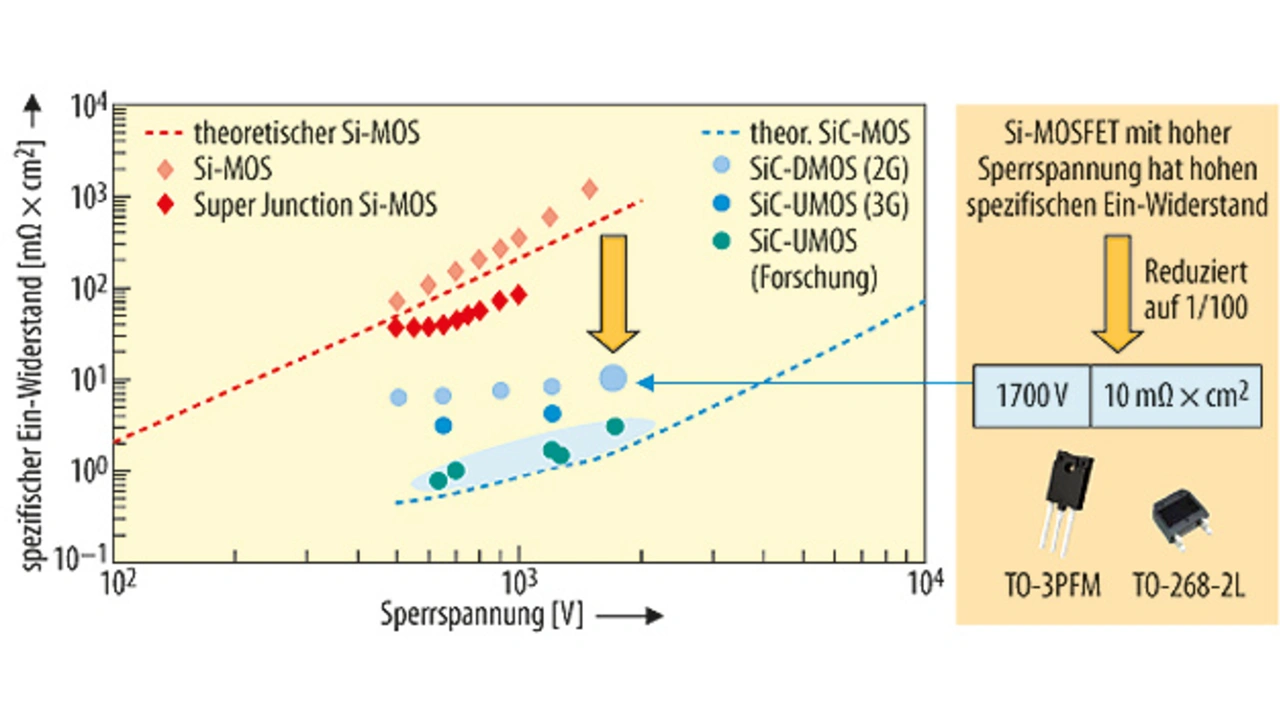

Wie aus der Halbleiterphysik bekannt, erhöht sich der Oberflächenwiderstand (RonA) proportional zur Sperrspannung. Durch die oben genannten Eigenschaften von SiC verringert sich der RonA bei hoher Spannung auf den Faktor 1/100 im Vergleich zu Si (Bild 2). Diese besonderen Eigenschaften machen SiC sehr interessant für Hochspannungsanwendungen, bei denen es besonders wichtig ist, die Durchlassverluste thermisch zu bewältigen.

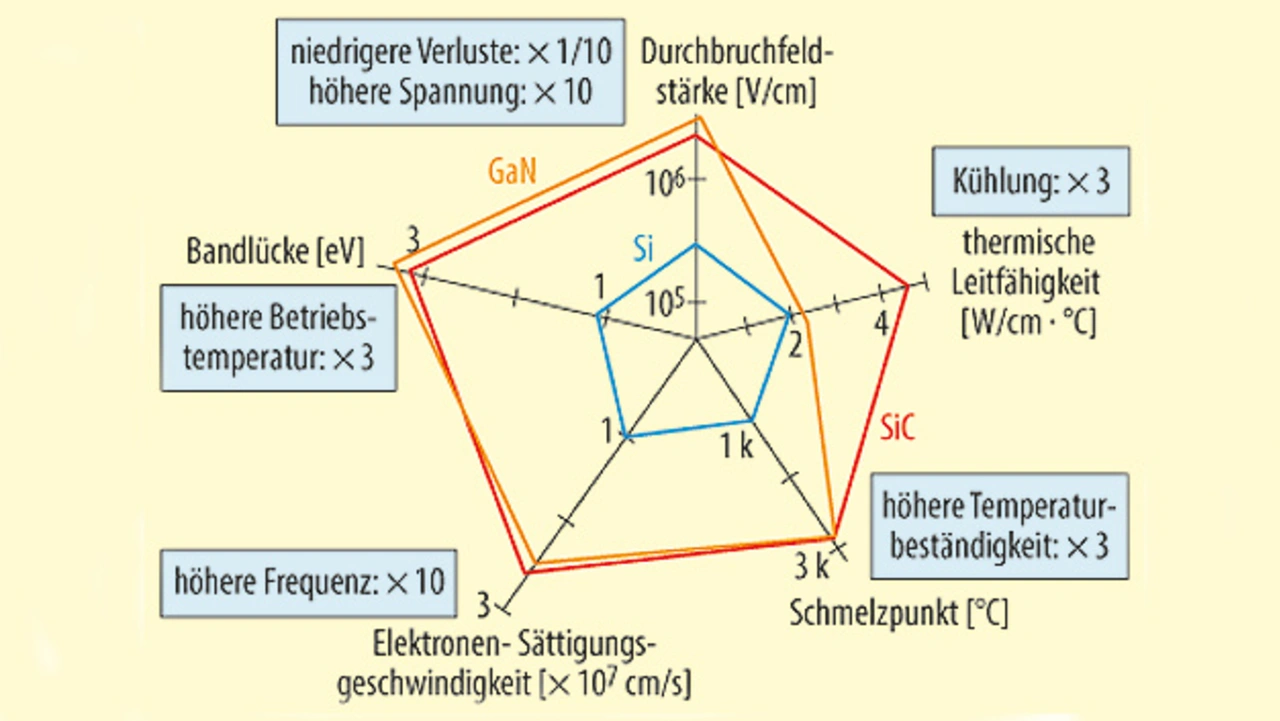

Die physikalischen Eigenschaften von SiC weisen sowohl eine hohe Ladungsträgerbeweglichkeit als auch kürzere Schaltzeiten auf, was die Energieverluste bei den Schaltvorgängen signifikant verringert (Bild 3).

Die Anforderungen an die Leistungselektroniksysteme sind in den letzten Jahren stark gestiegen. Dabei spielen Platzbedarf, Gewicht und Wirkungsgrad eine erhebliche Rolle. Darüber hinaus sollen in der Produktentstehung die gesamten Systemkosten und der Aufwand gering bleiben und gleichzeitig Produktqualität und Betriebssicherheit gewährleistet werden. Das Halbleitermaterial SiC hat mit seinen physikalischen Eigenschaften großes Potenzial, die Anforderung solcher Markttrends zu erfüllen. Die thermische Auslegung spielt bei den Leistungselektroniksystemen eine entscheidende Rolle, um eine hohe Leistungsdichte und somit kompakte Systeme auslegen zu können. SiC ist als Halbleitermaterial für diese Anwendungen hervorragend geeignet, da seine thermische Leitfähigkeit um fast das Dreifache höher ist als bei Si-Halbleitern. Darüber hinaus eignet sich SiC für höhere Betriebstemperaturen im Vergleich zu Si-Halbleitern.

Herstellungsprozess eines SiC-Bauteils

In Teil 1 dieser Artikelserie wurden die SiC-Substrat-Wafer näher beschrieben. Diese Substrat-Wafer sind prinzipiell das Basismaterial, welches für den weiteren Herstellprozess von SiC-Bauteilen verwendet wird. Durch die Anordnung der speziellen Strukturen in Epitaxie-Schichten und die Dotierungsprozesse entsteht am Ende ein SiC-Bauteil, welches je nach Struktur eine SiC-Diode, ein SiC-MOSFET oder sogar ein SiC-IGBT sein kann.

Für die Fertigung von SiC-Bauteilen ist ein sehr präziser Prozess des Epitaxie-Wachstums essenziell, um aktive Schichten (Drift Layers) mit den gewünschten Dicken bei einer optimalen Dotierungsdichte zu produzieren. Durch Prozessoptimierung und die Reinigung von Quellenmaterialien kann die Reinheit nominell undotierter SiC-Epitaxie-Schichten auf ein sehr hohes Niveau erhöht werden.

Eine der Herausforderungen beim Herstellen des SiC-Bauteils ist, dass das Ausglühen der Epitaxie (N-Typ oder P-Typ-Dotierstoff) eine sehr hohe Temperatur von über 1500 °C erfordert. Dies geht auf die Stabilität des Materials zurück. Eine weitere Herausforderung ist die Gate-Oxidation. In SiC-MOSFETs ist die Kanalmobilität sehr gering im Vergleich zu Si aufgrund der verbleibenden Kohlenstoff-Cluster in der MOSFET-Schnittstelle (SiC + O2 ⇒ SiO2 + CO2 + CO + C). Dies führt zu höheren Kanalwiderständen selbst bei hoher Gate-Spannung, z.B. Ugs = 20 V.

Als Ergebnis ist der Oberflächenwiderstand RonA kommerziell verfügbarer MOSFETs höher als die zu erwartenden Idealwerte. Außerdem sind manchmal instabile Werte von Uth (Schwellenspannung) oder eine schlechte Qbd (Ladung zum Durchbruch) die Folge. Durch eine proprietäre Gate-Oxidationstechnik hat Rohm es geschafft, eigene SiC-MOSFET-Produkte mit stabilen Uth-Werten und hoher Qbd – äquivalent zu Si-MOSFETs – auf dem Markt zu etablieren.

Nach Abschluss des Device-Herstellprozesses spricht man an dieser Stelle von einem SiC-Wafer (Bild 4). Die Wafer werden in Würfel geschnitten bzw. zerteilt. Die entsprechenden Bauteile werden dann entnommen, um diese anschließend in den finalen Produkten bzw. Packages zu verarbeiten. Da SiC ein sehr hartes Material ist, sind im Zerteilungsprozess Sonderbedingungen und eine angemessene Schnittgeschwindigkeit erforderlich.

- SiC und die unterschiedlichen Zellstrukturen

- SiC-Dioden versus Si-Dioden

- Sicherstellen der Qualität von SiC-Bauteilen