Packaging

Leistungselektronik in Leiterplatten einbetten

Fortsetzung des Artikels von Teil 2

Leistungshalbleiter-Gehäuse

Die einfachste Anwendung ist das Einbetten von MOSFET- oder IGBT-Chips (Bild 5). Solche Gehäuse bieten die kleinstmögliche Größe und können sehr dünn sein. Außerdem lassen sie sich kostengünstig in großen Formaten herstellen.

Erste Demonstratoren wurden bereits 2006 im Rahmen des EU-Projektes „Hiding Dies“ realisiert [3]. Mittlerweile wurde eine Vielzahl von Varianten solcher Gehäuse in Prototypenstudien und industriellen Kooperationen realisiert. Innerhalb dieser Studien wurde die hohe Zuverlässigkeit dieser Gehäuse vollständig demonstriert.

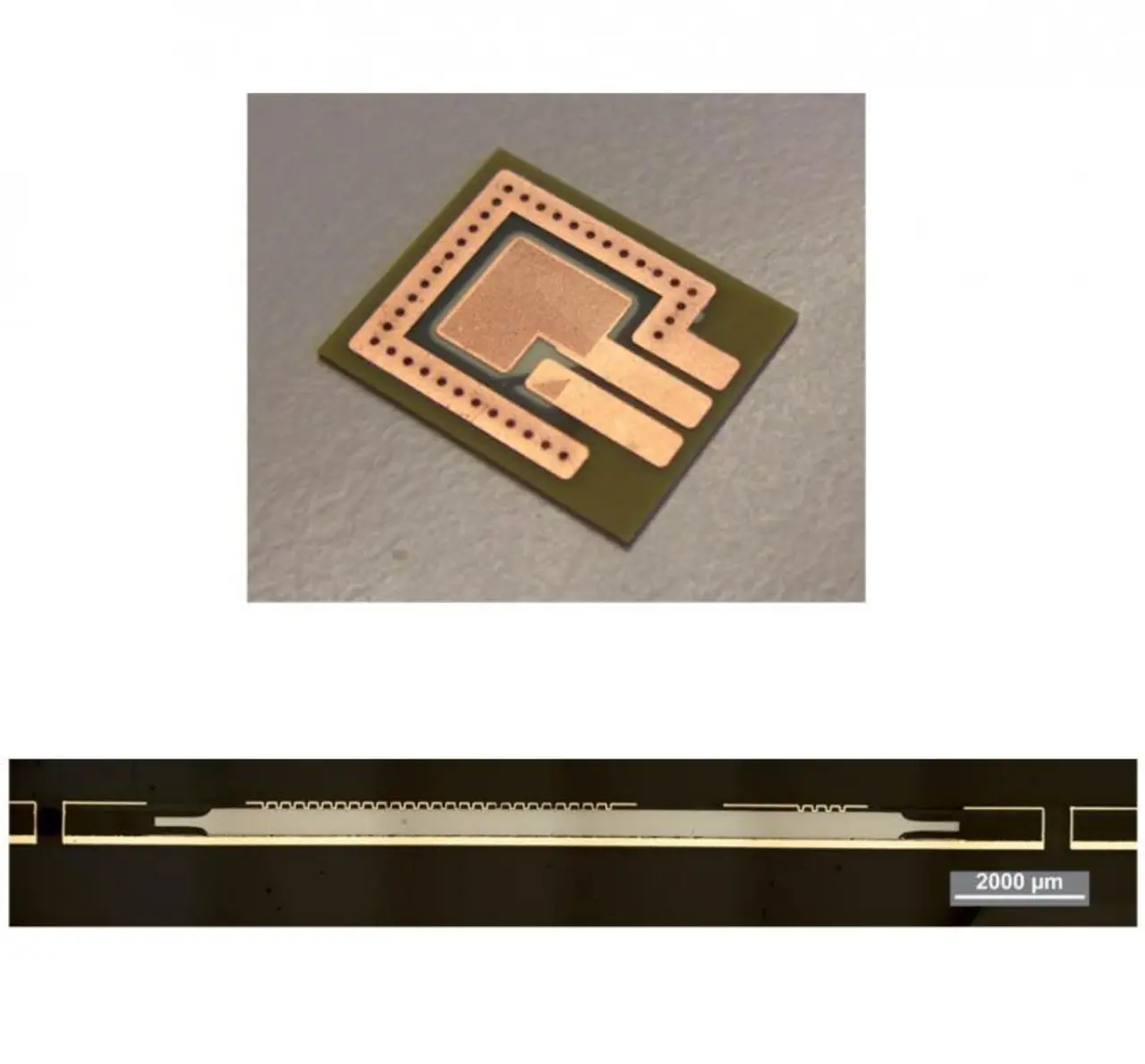

Bild 6 zeigt einen eingebetteten Thyristor. Zur Chip-Montage wurde hier ein Silberleitklebstoff verwendet und die Eignung von Silber als Padmetallisierung untersucht. Dieses einfache Gehäuse ist die Vorstufe für die Realisierung eines größeren Moduls mit vier eingebetteten Thyristor-Chips, das in einer Sanft-Anlaufsteuerung für große Elektromotoren mit 400 V und 45 A eingesetzt werden soll.

Jobangebote+ passend zum Thema

Einbetten von Leistungshalbleiter-Systemen

Werden zwei oder mehr Bauteile eingebettet, entsteht ein „System in Package” - mit Leistungshalbleitern ein Power-SiP. Die eingebetteten Bauteile können MOSFETs, IGBTs und Dioden, aber auch Mikrocontroller sein. Für solche System in Package bietet die Einbetttechnik eine flexible Plattform, die es erlaubt, verschiedene Gehäusevarianten auf derselben Fertigungslinie herzustellen.

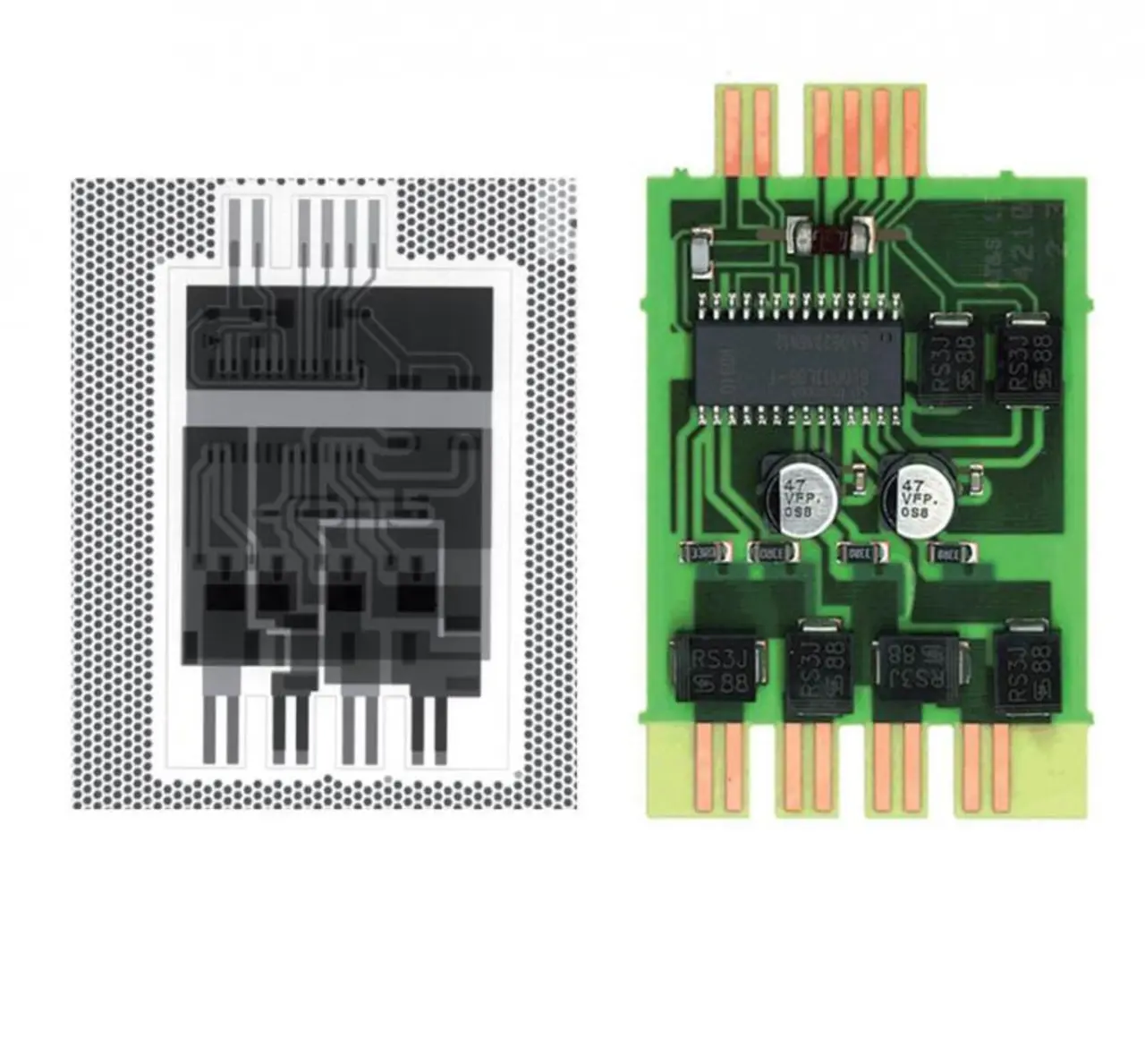

Ein großer Vorteil eingebetteter SiPs sind die sehr kurzen elektrischen Verbindungen zwischen den eingebetteten Bauteilen - und auch zu SMT-Bauteilen auf den Oberflächen. Dadurch können geringe Induktivitäten erreicht werden, die ein schnelles Schalten erlauben. Verschiedene Prototypen wurden bereits realisiert. Ein Beispiel ist die Integration von zwei Leistungs-MOSFETs und einem Logikschaltkreis in einem Gehäuse.

Eine besondere Herausforderung dabei stellen die unterschiedlichen Anforderungen an die elektrischen Verbindungen dar: relativ hohe Kupferdicke für die hohen Stromstärken und enge Kontaktabstände für das Logik-IC. Die mit dem Prototyp gewonnenen Ergebnisse zeigen, dass sich die Einbetttechnik hervorragend für solche Anwendungen eignet.

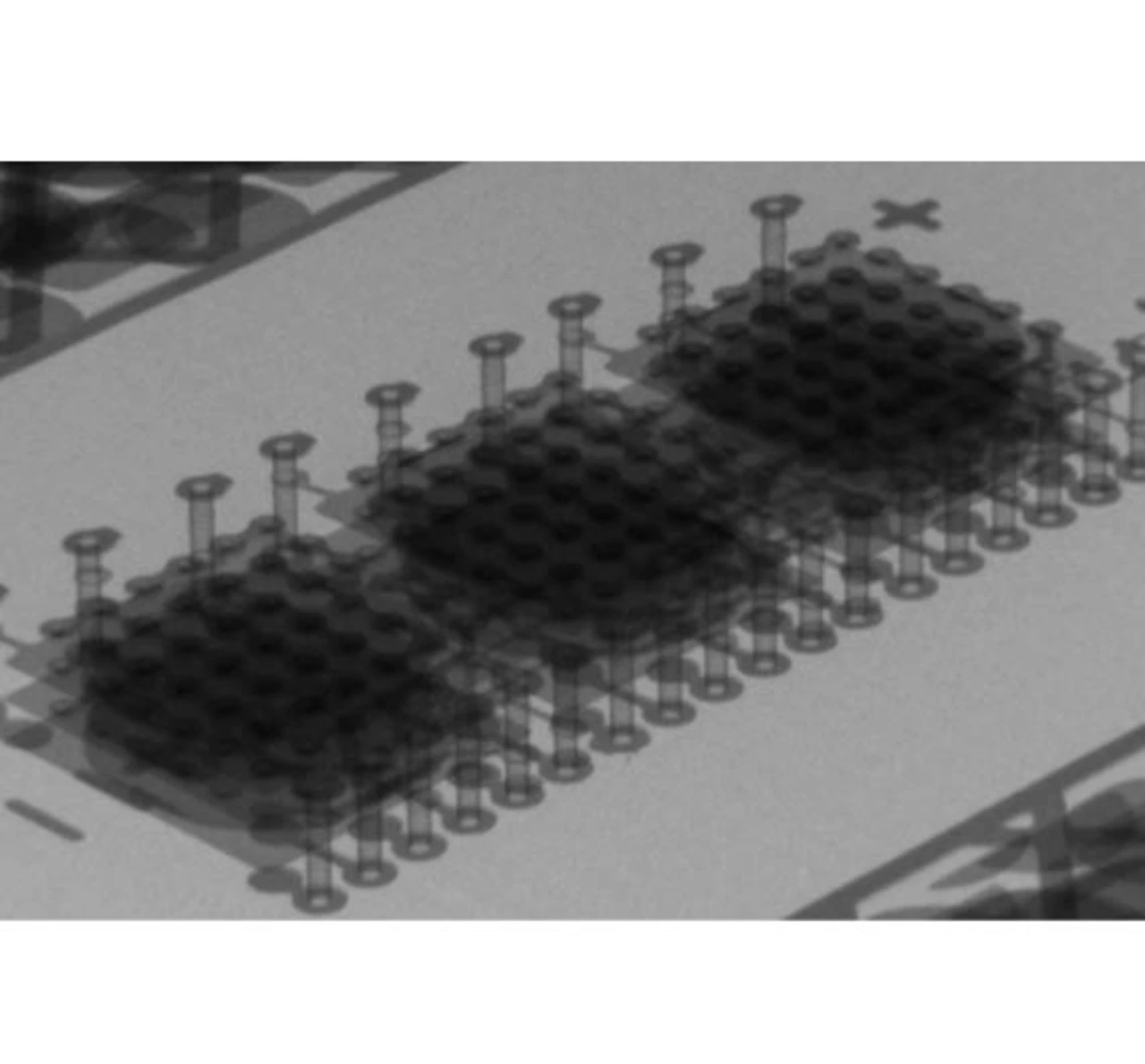

Bild 7 zeigt eine Röntgenaufnahme eines solchen Moduls. Derartige Einbett-Gehäuse bieten eine höchstmögliche Miniaturisierung, welche insbesondere für implantierbare Systeme von großem Interesse ist.

Aktuelle Entwicklungen zielen auf die Realisierung komplexer Leistungselektronik-Systeme (Bild 8). Diese Entwicklungen werden durch das hohe Potenzial der Kompaktheit, Robustheit und hohen Zuverlässigkeit solcher Systeme getrieben.

Eingebettete Power-SiPs können verschiedene eingebettete Halbleiter-Chips in mehrlagigen Aufbauten und oberflächenmontierte Bauelemente enthalten.

Die größte Herausforderung hier ist es, eine geeignete Wärmeableitung in Verbindung mit der notwendigen elektrischen Isolation der Leistungshalbleiter zu erreichen. Aktuelle Entwicklungsschwerpunkte sind:

- Leistungshalbleitermontage auf dicke Kupfersubstrate,

- laterale Wärmespreizung in den Kupferschichten,

- Wärmetransport über die Vorder- und Rückseite des Power-SiP,

- elektrische Isolation zum Kühlkörper mit geeigneten thermisch leitfähigen, dielektrischen Schichten.

Im Rahmen des EU-Projektes „High density integration by Embedded chips for Reduced sized Modules and Electronic Systems“ (HERMES) [5] sollte ein integriertes Leistungssteuermodul als Projektdemonstrator mit der Einbetttechnik realisiert werden. Solche Module werden z.B. zur Drehzahlsteuerung von Motoren in Waschmaschinen oder Klimaanlagen eingesetzt. Einige Teile dieses Power-SiP arbeiten mit Betriebsspannungen von 600 V und Stromstärken von 5 A bis 50 A, während andere Teile nur CMOS-Kleinspannungen benötigen.

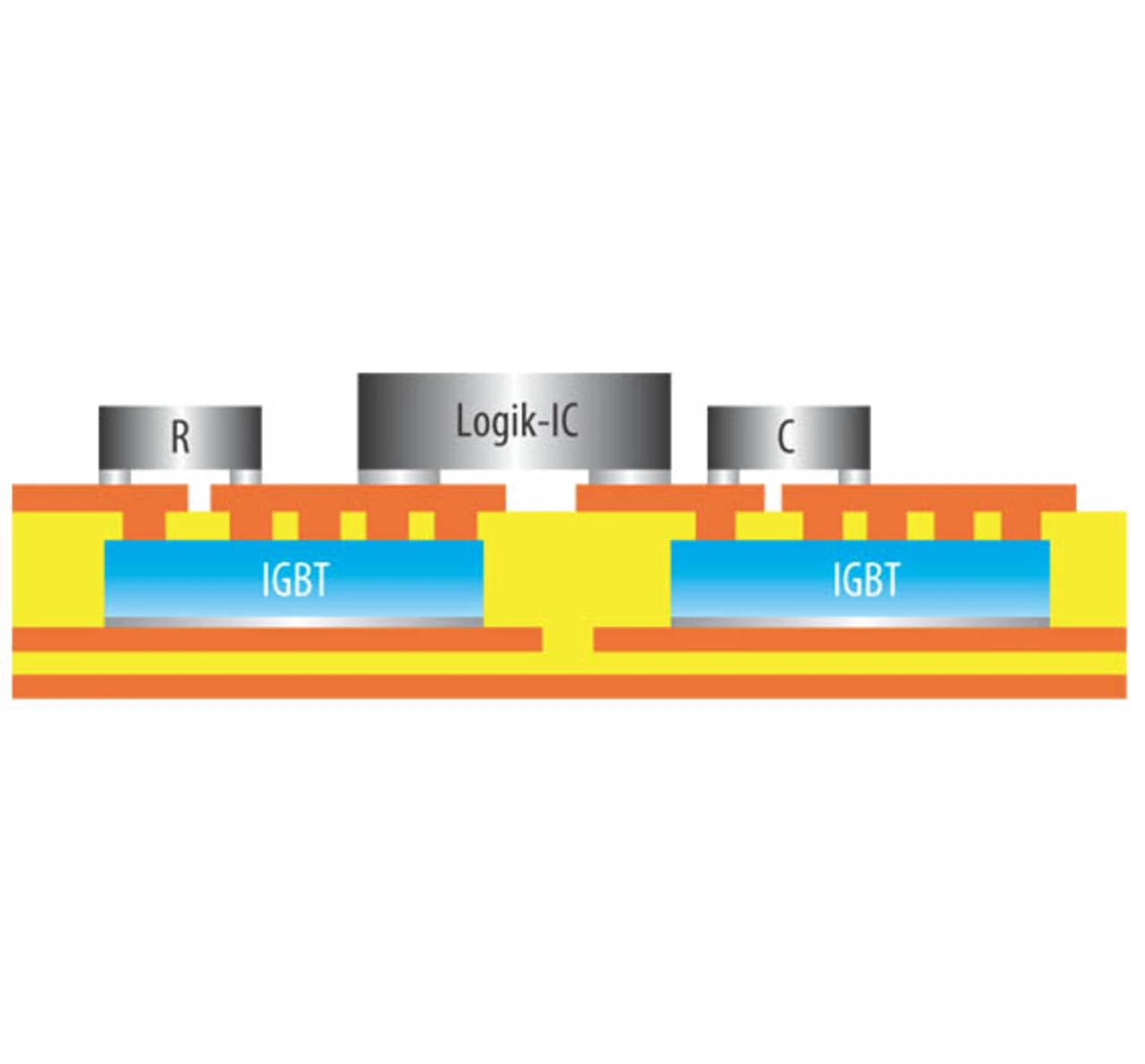

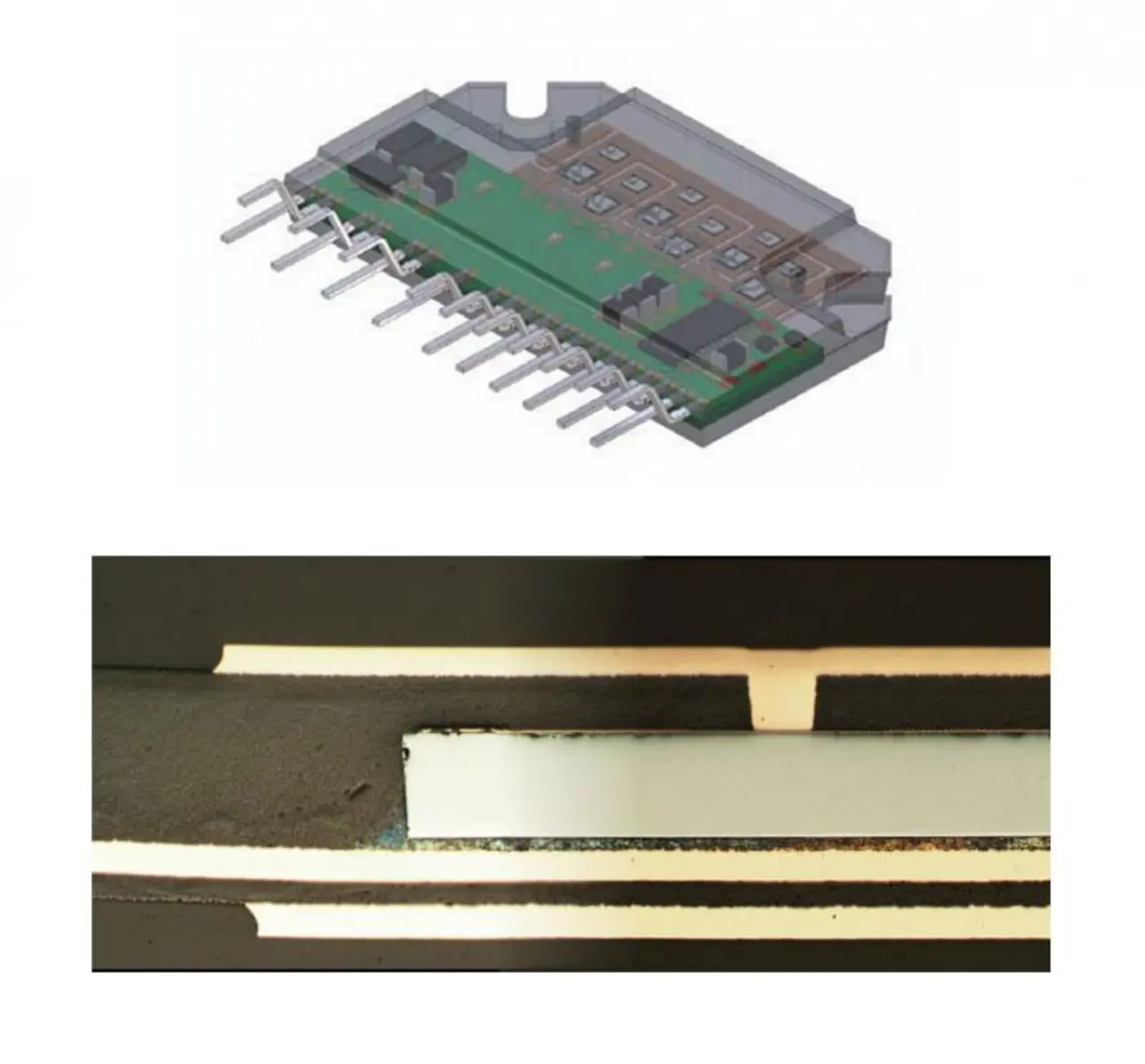

Das als Grundlage dienende, existierende Leistungsmodul besteht aus einem DCB (Direct Copper Bonded Substrat) und einer Standardleiterplatte: für den Leistungsteil ein Keramiksubstrat mit dickem Kupfer auf beiden Seiten, die Logikschaltung auf der Standardleiterplatte (Bild 9).

Das Ziel des Projektdemonstrators in Einbetttechnik war es, die Leistungshalbleiter in eine Standardleiterplatte einzubetten und die Logik-ICs sowie die passiven Bauelemente auf dieser Leiterplatte zu montieren.

Die größte Herausforderung für diesen Demonstrator war es, im Einbettprozess die hohen Anforderungen an die thermische Anbindung und elektrische Isolation innerhalb des Moduls zu realisieren. Aus diesem Grund wurde eine Vielzahl von Materialien untersucht, die eine geeignete thermische Leitfähigkeit bei gleichzeitig ausreichend hoher elektrischer Isolation bieten.

Bild 9 zeigt außerdem den Querschliff durch einen der eingebetteten IGBT-Chips innerhalb des Moduls. Der Halbleiter-Chip hat eine Dicke von 240 µm und ist auf einer 70 µm dicken Kupferfolie mit einem thermisch hochleitfähigen Silberklebstoff montiert. Danach erfolgt die Einbettung in Prepreg-Lagen.

Die Rückseite des Chips ist durch ein thermisches Prepreg, mit der zur Kühlung erforderlichen thermischen Leitfähigkeit, vom Kühlkörper elektrisch isoliert.

Das komplette Power-SiP mit vier eingebetteten IGBTs zeigt Bild 10. Dieser Demonstrator wurde sowohl in „Face up“-Technik am Fraunhofer Institut für Zuverlässigkeit und Mikrointegration (IZM) [6] als auch in „Face down“-Technik beim Projektpartner AT&S Austria Technologie & Systemtechnik AG [7] hergestellt.

Materialien und Maschinen für das Einbetten von Leistungshalbleitern stehen zur Verfügung. Die Produktion eingebetteter SiPs und Power-SiPs findet bereits weltweit statt. Die Einbetttechnik bietet eine sehr flexible Möglichkeit, verschiedene anwendungsspezifische Module auf derselben Fertigungslinie herzustellen - vom Einzelchip-Gehäuse über eingebettete SiP bis zu komplexen Leistungshalbleiter-Systemen (Power-SiP). Ein weiterer, großer Vorteil ist die Möglichkeit der Produktion in großen Formaten, wie sie bei der Leiterplattenherstellung üblich sind.

(Der Autor dankt der EU für die finanzielle Unterstützung von Teilen der dargestellten Arbeiten im Rahmen des EU-Projektes HERMES (FP- ICT-224611).

- Leistungselektronik in Leiterplatten einbetten

- Einbetten von Leistungshalbleitern

- Leistungshalbleiter-Gehäuse

- Literatur & Autor