Packaging

Leistungselektronik in Leiterplatten einbetten

Das Einbetten von Leistungshalbleitern in Laminatmaterialien ermöglicht die Herstellung flacher, planarer Module, die sich auch zu 3D-Systemen stapeln lassen. Aufbauend auf den Standard-Leiterplattenprozessen können durch die direkte Ankontaktierung der eingebetteten Bauteile per Mikrovia und Kupfermetallisierung exzellente elektrische Eigenschaften und eine hohe Zuverlässigkeit erreicht werden.

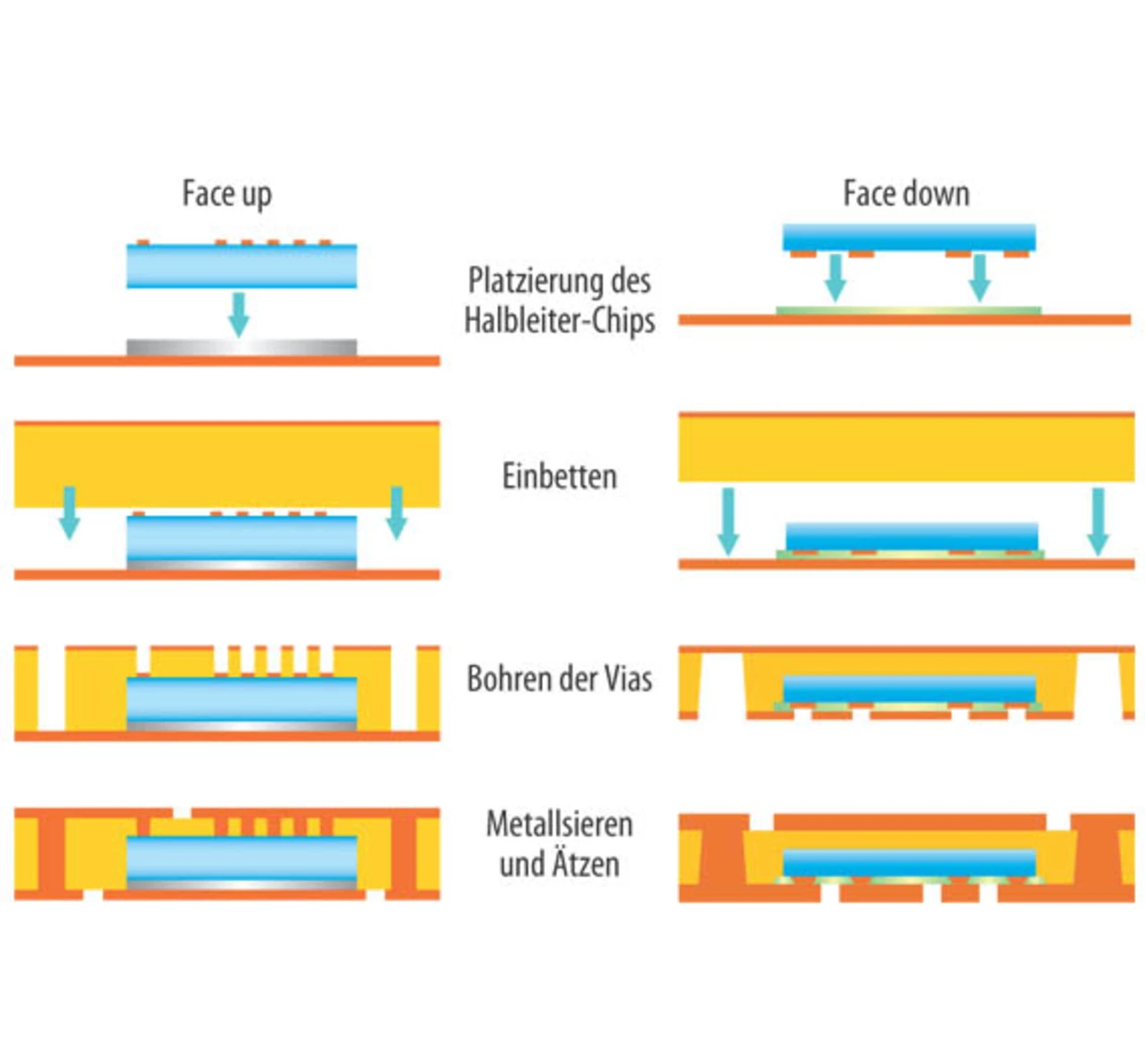

Die Einbett-Techniken, die auf Laminatmaterialien basieren, verbinden die Vorteile der Standard-Leiterplattenherstellung mit der hochpräzisen SMT-Bauteilbestückung. Im allgemeinen werden zwei grundsätzliche Ansätze der Bauteilmontage unterschieden:

Jobangebote+ passend zum Thema

- „Face up“ - der Halbleiterchip wird mit den Kontakten nach oben montiert, vergleichbar einer Montage für die Drahtbondkontaktierung, oder

- „Face down“ - der Chip wird mit den Kontaktflächen nach unten, vergleichbar eines Flip Chips montiert (Bild 1).

Mit beiden Methoden lassen sich vergleichbare „Leiterplatten“-Gehäuse herstellen. Jedoch führt jede der beiden Einbetttechniken zu unterschiedlichen Eigenschaften, so dass sich je nach Anwendung die eine oder andere Technik besser eignet.

Der grundsätzliche Unterschied zwischen „Face up“- und „Face down“-Technik ist jedoch die Montage des Halbleiterchips. Durch die rückseitige Montage des Chips bei der „Face up“-Technik kann ein direkter elektrischer und thermischer Kontakt zwischen Chip und Substrat (Kupferfolie) hergestellt werden. Neben nicht leitfähigen Chip-Klebstoffen können hier also auch elektrisch leitende Klebstoffe, Lotverbindungen oder Sinterprozesse zum Einsatz kommen. Dadurch, dass durch die direkte Kontaktierung der Chip-Rückseite keine zusätzlichen elektrischen Kontakte durch Mikrovias erzeugt werden müssen, können eine Vielzahl verschiedener Substrate, wie z.B. Dickkupfer-Substrate oder vorstrukturierte Innenlagen, verwendet werden.

Diese Eigenschaft macht die „Face up“-Technik besonders gut geeignet für die Einbettung vertikaler Bauelemente, wie Leistungs-MOSFET oder IGBT und Dioden. Die weitere Prozessierung ist vergleichbar mit der „Face down“-Technik [1].

Die „Face down“-Methode findet bereits eine breite Verwendung in der Serienfertigung. Der Herstellungsprozess startet hier immer mit einer dünnen, vorstrukturierten Kupferfolie mit Justagemarken für die nachfolgenden Prozessschritte Kleberdruck und Bauteilmontage. Zum Fixieren des Chips wird ein nichtleitender Klebstoff verwendet. Danach wird Laminatmaterial aufgelegt - RCC (Resin Coated Copper Foil) oder Prepreg - und die Substrate werden in einer Vakuumlaminierpresse verpresst.

Nach der Lamination werden mit einem Laser Mikrovias zu den Kontakten des eingebetteten Chips erzeugt und der elektrische Kontakt durch Bohrlochreinigung, -aktivierung und galvanische Kupferabscheidung hergestellt. Abschließend erfolgt die Strukturierung der Kupferschicht auf den Substrat-oberflächen durch Fotolithografie und Ätzen, um das Leiterbild zu erzeugen. Die so hergestellten Substrate mit eingebetteten Chips können wie eine Standard-Leiterplatteninnenlage zu Multilayern weiterverarbeitet werden, falls erforderlich.

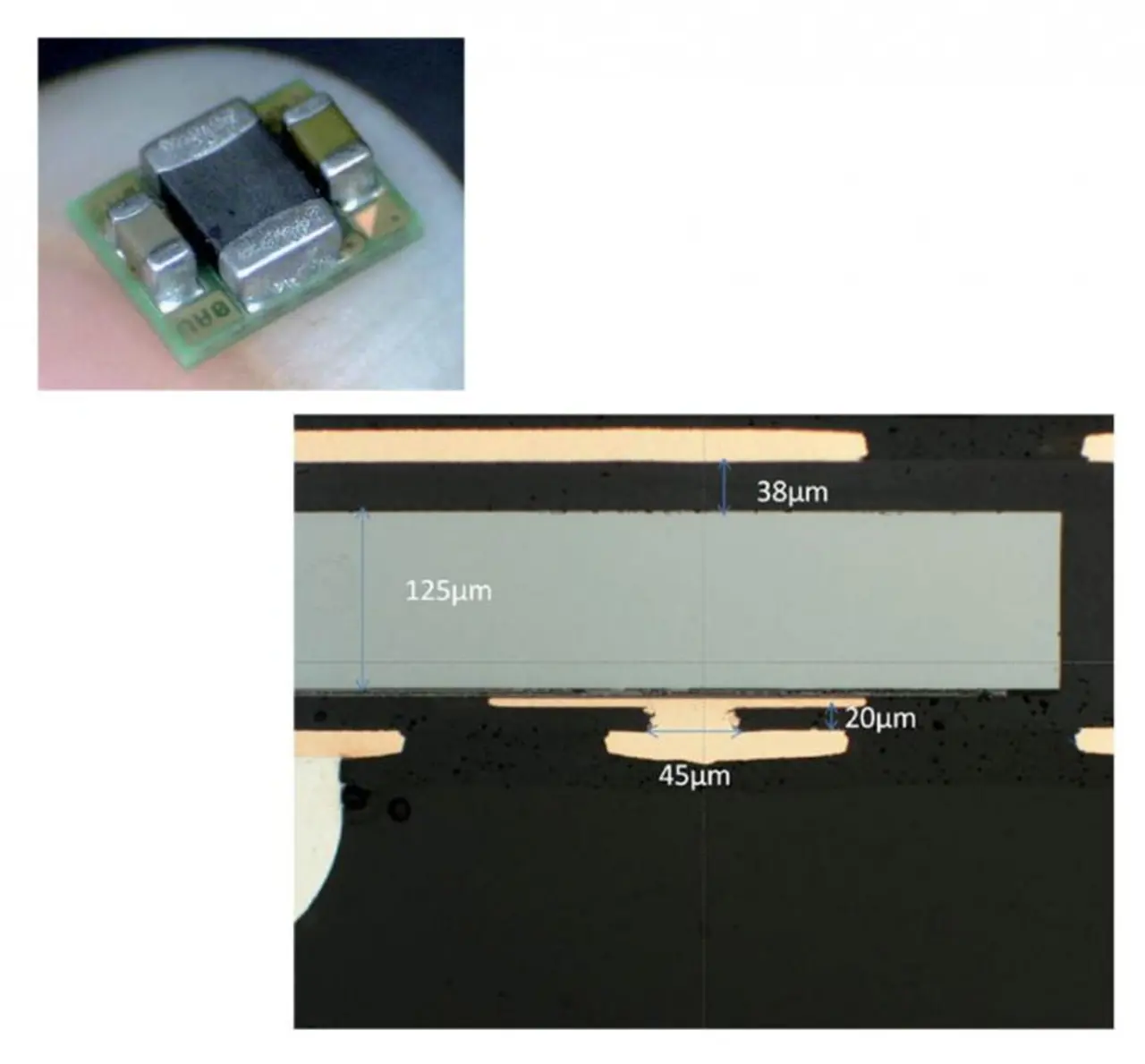

Ein erstes kommerziell in großen Stückzahlen verfügbares Produkt aus Serienfertigung, hergestellt im „Face down“-Verfahren, ist ein DC/DC-Wandler von Texas Instruments (Bild 2). Dieses MicroSiP (System in Package) genannte Gehäuse besteht aus einem im Substrat eingebetteten Chip sowie drei auf der Oberfläche montierten SMT-Bauteilen [2].

- Leistungselektronik in Leiterplatten einbetten

- Einbetten von Leistungshalbleitern

- Leistungshalbleiter-Gehäuse

- Literatur & Autor