Embedding von aktiven und passiven Bauteilen in die Leiterplatte

3D-Leiterplatten sind die Zukunft!

Fortsetzung des Artikels von Teil 1

Embedding von Bare Dies: Die komplette Wertschöpfungskette muss »mitspielen«

Besonders komplex wird es, wenn ungehäuste Chips in die Leiterplatte integriert werden sollen. Denn für die Integration von Bare Dies sind Reinraumbedingungen nötig, und die Anlagen müssen einen sehr hohen Yield fahren können, der deutlich über 99 Prozent liegt - beides gehört in der Leiterplattenfertigung nicht zu den Standard-Anforderungen. Hinzu kommt, dass die komplette Wertschöpfungskette vom Wafer über die Fertigung bis hin zum adäquaten Testkonzept auf das Chip Embedding abgestimmt sein muss. Und schließlich muss erst einmal ein Halbleiterhersteller mitspielen, seine Chips so zu modifizieren, dass sie einbetttauglich sind. Im Frühjar 2008 startete der Leiterplattenhersteller AT&S zusammen mit elf Industrie- und Forschungspartnern das Chip-Embedding-Projekt »Hermes«. Ziel war es, die Einbetttechnik in Europa durch eine komplette Supply Chain auch für Halbleiter industrietauglich und serienreif zu machen. Vor kurzem ging das Projekt erfolgreich zu Ende: Inzwischen laufen bei AT&S eingebettete Packages in Serie vom Band. Eine solche funktionierende Lieferkette auf die Beine zu stellen, war gar nicht so einfach, erinnert sich Johannes Stahr, Group Technology Manager und bei AT&S verantwortlich für das HERMES-Projekt: Bei eingebetteten Halbleitern ersetzt, vereinfacht gesehen, die Einbetttechnik das Packaging und das Silizium-Substrat, und damit verschiebt sich auch die Wertschöpfung. Vor »Hermes« war kein Halbleiterhersteller bereit, seine Prozesse zu ändern, schließlich müssen die Bauteile modifiziert werden, damit sie als eingebettete Chips einsetzbar sind, außerdem fehlten die erprobten Serien-Fertigungprozesse, ganz zu Schweigen von der Testabdeckung.

Mit dem EU-geförderten »Hermes«-Projekt ist es gelungen, eine komplette Chip Embedding Supply Chain vom Chip bis zur Fertigung aufzustellen: Neben AT&S brachten Infineon, RoodMicrotec, Thales, ASM Assembly Systems, Atotech Bosch, Circuit Foil Luxemburg, Fundico, das Fraunhofer IZM und das IMEC ihre Kernkompetenzen in das Projekt ein.

»Im Juli 2010 haben wir mit der Volumenproduktion der ersten Produkte begonnen. Heute haben wir eine eigene Business Unit ’Advanced Packaging’«, freut sich Stahr über die schnellen Fortschritte. Produziert werden die eingebetteten Packages und Module bei AT&S in Österreich. Im Rahmen von »Hermes« hat der Leiterplattenhersteller eine neue Fabrik in Hinterberg gebaut, die ausschließlich der ECP-Technologie vorbehalten ist, wie AT&S sein Chip Embedding nennt.

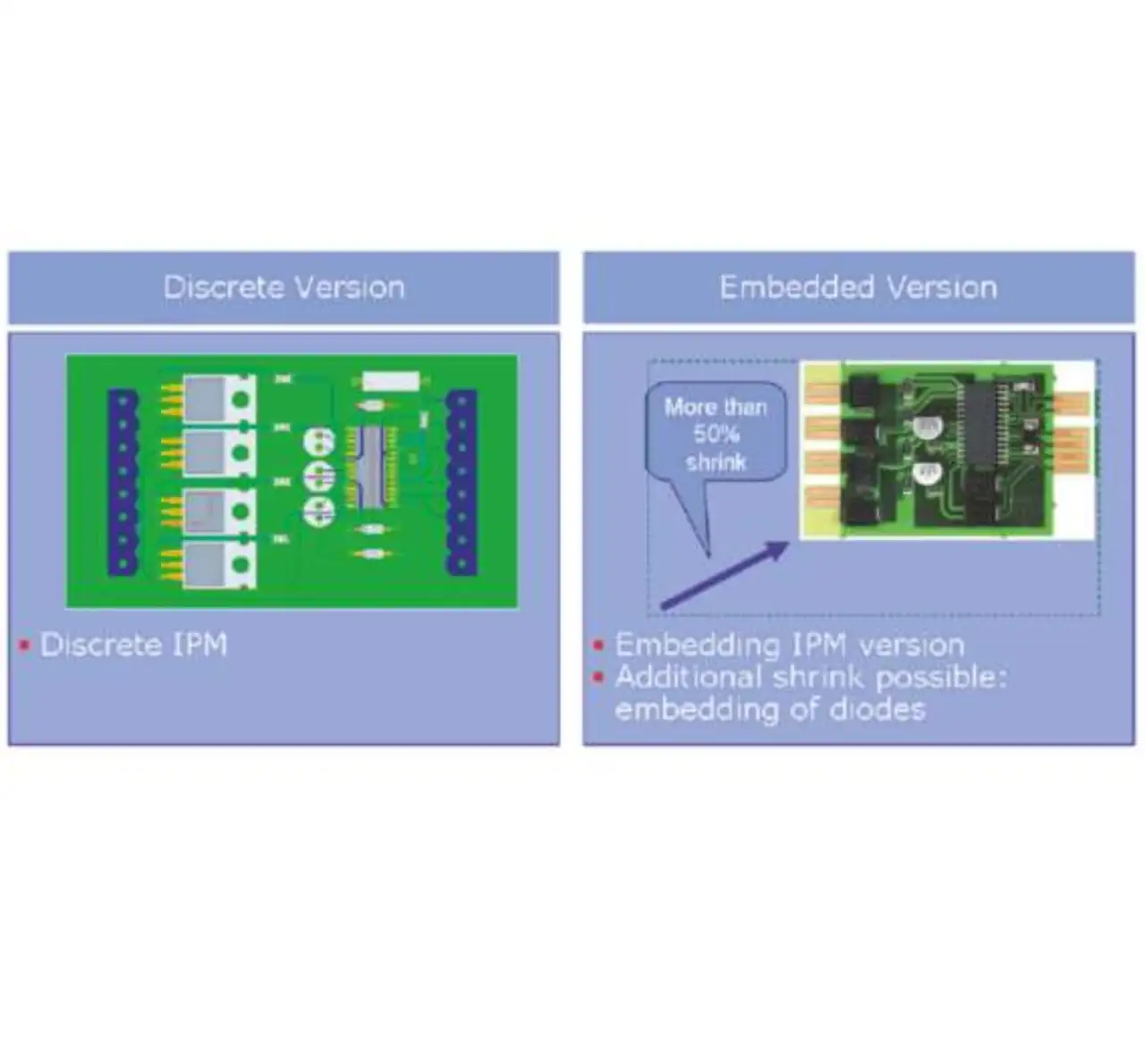

Derzeit wird das Chip-Embedding vor allem durch die Smart-Phone-Industrie forciert, weil die Geräte dadurch noch einmal deutlich dünner gebaut werden können, wie ein aktuelles Projekt von AT&S zeigt, das die Partner im Rahmen von »Hermes« entwickelt haben: Ab Sommer wird ein DC/DC-Wandler für Smart Phones als eingebettetes Chip-Modul bei AT&S in Serie vom Band laufen. Dieses Package ist mit nur sechs Anschlüssen allerdings noch recht einfach. Deutlich komplexer wird es im Bereich der Sensorik - hier gibt es bereits Prototypen mit etwa um die hundert Anschlüssen. Neben dem serienreifen DC/DC-Wandler hat das »Hermes«-Konsortium noch eine ganze Reihe an Demonstratoren entwickelt, die die Partner zum Projektabschluss präsentiert haben, darunter zum Beispiel ein Motor Control SiP (System-in-Package), bei dem die Entwickler den Formfaktor um 75 Prozent gegenüber einem Standard-BGA reduzieren konnten. Vorgestellt haben die Partner auch einen Demonstrator für die Leistungselektronik: Hier lag der Platzgewinn gegenüber einer diskreten Version immerhin bei 50 Prozent. »Durch die Miniaturisierung lassen sich die Wärmewiderstände reduzieren, und das wiederum führt dazu, dass sich die Temperaturen verringern«, schildert Stahr einen weiteren Vorteil der Embedding-Technologie, der besonders bei der Leistungselektronik zum Tragen kommt. Die Embedding-Technik kontaktiert über breite Leitungen und Flächen, die dann über Microvias den Halbleiter kontaktieren. Dadurch punktet die Embedding-Technologie mit sehr guten elektrischen Eigenschaften, die sich wiederum positiv auf das Wärmemanagement auswirken.

Gibt es auch Nachteile beim Chip-Embedding? Kritiker bemängeln die fehlende Reparaturfähigkeit, denn durch das Einbetten sind die Module nicht mehr »zugänglich«. Das sieht Stahr allerdings nicht als Minus für die Embedding-Technologie an, denn schließlich baue man keine ganze Leiterplatten in dieser Technologie, sondern das Embedding konzentriere sich auf kleine Einheiten, und diese Einheiten sind dann so zu sehen wie ein Bauelement: »Das Reparaturproblem hätte man in einem Package also genauso.«

Jobangebote+ passend zum Thema

- 3D-Leiterplatten sind die Zukunft!

- Embedding von Bare Dies: Die komplette Wertschöpfungskette muss »mitspielen«

- Einbetten - fast - im Standardprozess