Embedding von aktiven und passiven Bauteilen in die Leiterplatte

3D-Leiterplatten sind die Zukunft!

Ohne dreidimensionale Leiterplatten, die aktive und passive Komponenten direkt in ihr Innenleben einbetten, werden sich immer kleinere und leistungsfähigere Baugruppen kaum noch umsetzen lassen. Ein Streifzug durch die jüngsten Entwicklungen.

In Asien ist die Einbetttechnik bereits im Einsatz, insbesondere bei hochvolumigen Consumer-Produkten. Europa fehlten lange Zeit die Early Adopter, aber inzwischen sind die »Embedding-Technologien« auf Leiterplattenbasis auch in Europa den Kinderschuhen entwachsen. Sowohl bei den passiven Bauelementen als auch bei der Integration von Halbleitern sind den Leiterplatten-Herstellern und ihren Forschungspartnern in den letzten Monaten praxisnahe Entwicklungserfolge gelungen.

Die Vorteile des Chip-Embeddings liegen auf der Hand: Klassische Packages können keine zweite Bestückungsebene aufbauen. Beim Chip Embedding kann auch die Oberfläche der Leiterplatte bestückt werden. So lässt sich bis zu 50 Prozent Platz einsparen, was besonders Mikro-Anwendungen für die Medizintechnik zugute kommen könnte, beispielsweise in Hörgeräten oder Herzschrittmachern. Auch Audio- und Kameramodule, Mini-Mikrophone für Smart Phones und MEMS-Sensoren sind aufgrund der Ansprüche an die Miniaturisierung geradezu prädestiniert für das Chip Embedding.

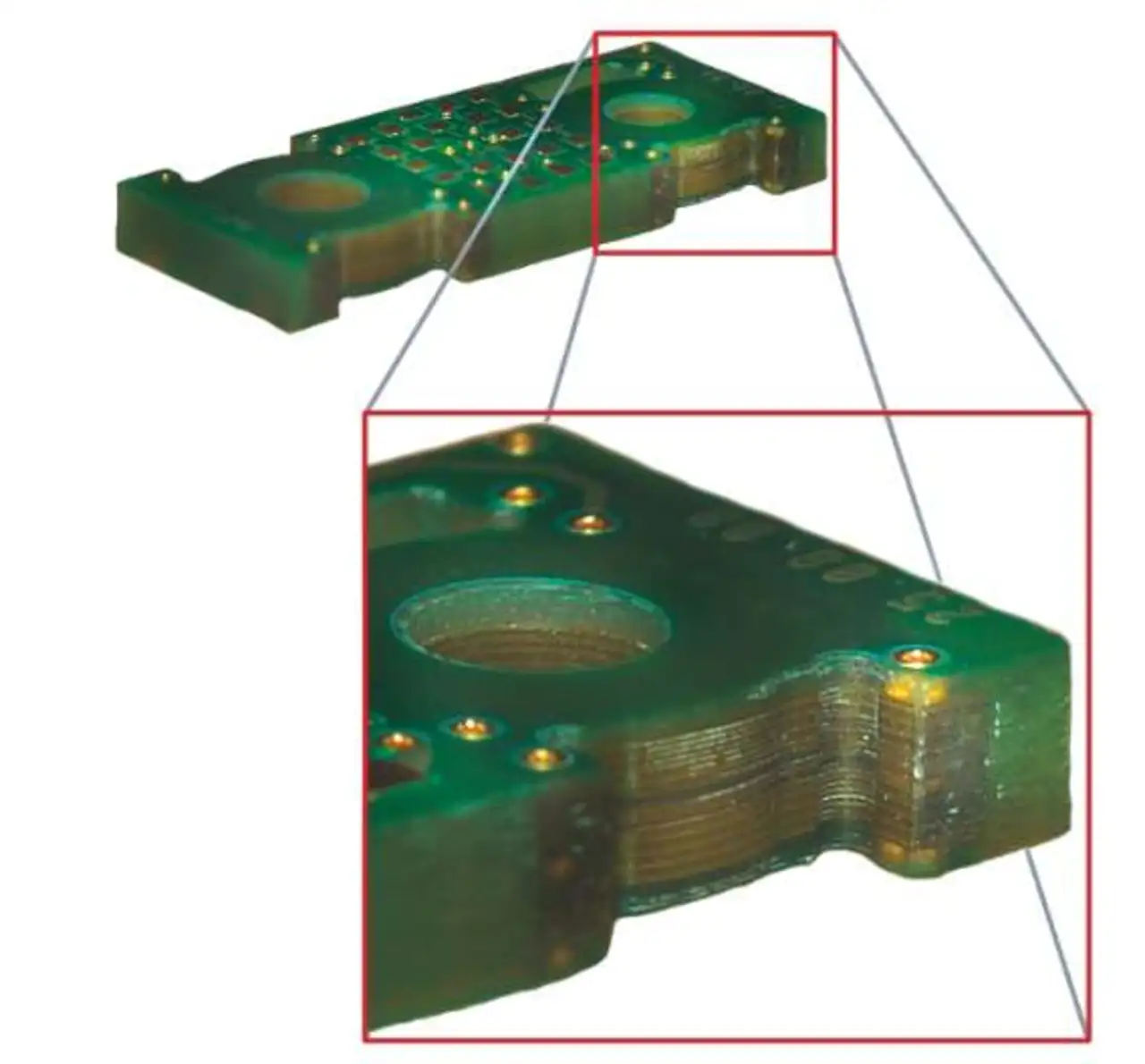

Aber nicht nur bei der Integration von Halbleitern kann die Einbetttechnik ihre Vorzüge ausspielen: Auch die passiven Komponenten profitieren von den Möglichkeiten der Embedding-Technologien. Würth Elektronik beispielsweise hat mit dem »Embedded Faltflex«-Verfahren eine Technik entwickelt, mit der sich Planarspulen mit hoher Strombelastbarkeit in die Leiterplatte einbetten oder auch als eigenständiges induktives Bauelement fertigen lassen. Dabei werden flexible Folienstrukturen so gefaltet, dass man Spulen in jeder Größe mit einer nahezu beliebigen Anzahl an Lagen erzeugen kann. So entstehen präzise Spulenbauelemente mit hoher Strombelastbarkeit, einem kleinen ohmschen Widerstand und geringen und eng tolerierten kapazitiven Belägen.

Typische Anwendungen sieht Würth Elektronik für sein »Embedded Faltflex«-Verfahren in der Sensorik und Aktorik, der Energieübertragung und deren thematisch benachbarten Gebieten, beispielsweise Abstandssensoren, LVDS, Linearmotoren, Planarmotoren, Stromversorgungstechnik, Hochfrequenztechnik, Beleuchtungstechnik, Akustik oder auch im Bereich der Energiegewinnung.

Als erste Anwendung dieser Technologie hat Würth Elektronik zusammen mit dem Forschungs- und Transferzentrum der HTWK Leipzig ein so genanntes eC/DC-Modul für den Einsatz im industriellen Bussystem AS-Interface umgesetzt und erfolgreich erprobt.

Üblicherweise realisiert man Planarspulen in einem leiterplattentypischen Multilayer-Aufbau: »Aus wirtschaftlichen Gesichtspunkten ist die Lagenzahl für solche Applikationen normalerweise auf 12 bis 16 Lagen begrenzt«, erklärt Jan Kostelnik von Würth Elektronik. Sensoranwendungen hingegen fordern Planarspulen mit höheren Lagenanzahlen.

Die Feinstleitertechnik auf flexiblen Foliensubstraten ist eine leistungsfähige Basistechnologie für miniaturisierte Spulen. Mit standardisierten Leiterplattenfertigungsverfahren werden auf dem Foliensubstrat beidseitig Leiterbahnen in höchster Präzision erzeugt. Dabei stehen verschiedene Faltflex-Aufbauvarianten zur Verfügung. In dem so aufgebauten Multilayer-System lassen sich danach durch Kombination definierter Layoutparameter, Spulenpositionen und einer präzise definierten Falttechnologie wesentlich dichtere Wicklungen herstellen, als sie mit drahtgebundenen Wickeln zu erreichen sind. »Durch den Faltvorgang wird also aus einer zweidimensionalen Struktur ein dreidimensionales Bauelement«, so der Würth-Experte weiter.

Durch geeignete Fügetechnologien wie das Verpressen und Verkleben entsteht ein kompaktes Spulenbauelement mit Kontaktierungen. Auf diese Weise lassen sich mehrere Spulen in einem Magnetkreis kombinieren und ein komplexes, aber dennoch präzise ausgeführtes Übertragungselement herstellen. In Prüfungen wurden derartige Spulen in unterschiedlichen Szenarien bei einem Leiterfüllfaktor bis zu 0,9 mit einer Stromdichte bis 30 A/mm² belastet. Das entspricht in der Regel dem mehr als Fünffachen eines konventionell drahtgewickelten Spulen-Bauelements.

Der Kunde hat die Wahl: kostengünstiger oder mehr Funktionswert?

»Aus Sicht des Anwenders kann es natürlich nicht Ziel einer Neuentwicklung sein, vorhandene Wickelspulen einfach zu ersetzen«, betont Kostelnik. »Wie bei anderen Integrationslösungen rückt auch hier der Systemaspekt in den Vordergrund. In diesem Zusammenhang punkten die Embedded-Faltflex-Spulen mit der starken Kopplung an die Leiterplatte mit neuen Lösungsansätzen, Produkteigenschaften und Produktqualitäten.«

Die durchgehende Leiterplattenbasis der Embedded-Faltflex-Spulen eröffnet durch ihre hohe Integrationsdichte zudem neue Lösungansätze zur Signalintegrität von Hochfrequenzanwendungen. Die Signalwege werden nicht von konstruktiv bedingten Kompromissen der Wickelspulen gestört, wie etwa der Platzierung der Spulen auf der Leiterplattenoberfläche oder den Übergangswiderständen durch Lötverbindungen. Daher sind die Signalwege flexibel an die Erfordernisse anpassbar. Durch die Vereinfachung der Signalnachverarbeitung lassen sich nach Aussage von Würth nun entweder die Kosten senken oder alternativ ohne Mehrkosten der Funktionswert steigern.

Jobangebote+ passend zum Thema

- 3D-Leiterplatten sind die Zukunft!

- Embedding von Bare Dies: Die komplette Wertschöpfungskette muss »mitspielen«

- Einbetten - fast - im Standardprozess