Leistungselektronik

Kondensation und Feuchtigkeit? Kein Problem!

Die Anforderungen an Leistungsmodule wachsen stetig. Anwendungen wie Off-Shore-Windanlagen zur Energieerzeugung verlangen nicht nur höchste Zuverlässigkeit, sondern auch geringen Platzbedarf bei gleichzeitig hoher Robustheit. Ein neues Konzept für Leistungsmodule für harte Umgebungsbedingungen bietet Semikron. Der Vorteil: Das Modul wurde spezielle für Klimaklasse 3K4 entwickelt und kommt gänzlich ohne Drahtbond- und Lötverbindungen aus.

Der Bedarf an zuverlässigen Konzepten für Leistungselektronikmodule mit gutem Schutz gegen die Umgebungsbedingungen wächst stetig. Anwendungen wie die Energieerzeugung aus erneuerbaren Quellen und Hochleistungsantriebe im Megawatt-Bereich sind härtesten Umgebungsbedingungen ausgesetzt. Konstruktionen der neuesten Generation etwa für Wechselrichter von Windkraftanlagen müssen verlässlicher, kompakter und billiger werden, um die Installations- und Betriebskosten zu senken. Die heutigen Niederspannungsdesigns haben bei Funktion, Gewicht und Größe ihre Grenzen erreicht. Mittelspannungslösungen unterhalb 10 MW sind jedoch teuer und eignen sich nicht für eine Migration bestehender Lösungen im Niederspannungsbereich. Neue Aufbau- und Verbindungstechniken sind gefragt.

Deshalb hat Semikron mit SKiN eine neue Generation der Aufbau- und Verbindungstechnologie für Leistungselektronik entwickelt. Sie kommt vollständig ohne Löt- und Bondverbindungen aus. Als erstes Produkt mit dieser Technologie kommt SKiiP X auf den Markt. Das kompakte Niederspannungs-IPM (Intelligent Power Module) hebt die bisherigen Einschränkungen bei Anwendungen mit 2 MW Leistung und mehr auf. Das Produkt adressiert die wichtigsten Ausfallursachen in anspruchsvollen Anwendungen wie der Windenergieerzeugung: Verschmutzung und Kondensation. Heute verfügbare Leistungselektronikmodule sind auf die Klimaklasse 3K3 beschränkt, die keine Kondensation zulässt. Der SKiiP X wurde speziell für die Klimaklasse 3K4 entwickelt und erlaubt einen zulässigen Verschmutzungsgrad der Stufe 3

Das Modulkonzept

Die Leistungsklasse moderner Windenergieanlagen im MW-Bereich steigt stetig. Heute liegt der Standard auf dem Windmarkt für Umrichter bei einer Leistung von ca. 3 MW. Wird die Leistung auf 6 MW gesteigert, müssen Größe und Gewicht des Wechselrichters auf die Hälfte reduziert werden, um die Bauraumanforderungen zu erfüllen. Neue Wechselrichterkonzepte müssen entwickelt werden - weg von klassischen Leistungs-Modulen mit Cu-Bodenplatten, Lötverbindungen, Modulgehäuse, Bonddrahtverbindungen und rund 3.000 cm² Siliziumfläche (IGBTs, Dioden). Konkret heißt das: bessere Ausnutzung von Silizium, weniger Komponenten sowie weniger mechanische und elektrische Schnittstellen.

Heute basieren Hochleistungs-Wechselrichter im MW-Bereich auf der Parallelschaltung mehrerer Module und/oder Umrichter, was zu hohen Kosten und einer Reduktion der Gesamtzuverlässigkeit führt.

Jobangebote+ passend zum Thema

Redundanzkonzepte ermöglichen die gewünschte hohe Systemverfügbarkeit, jedoch mit dem Nachteil hoher Anfangsinvestitionen. Neue Modulkonzepte sind gefragt.

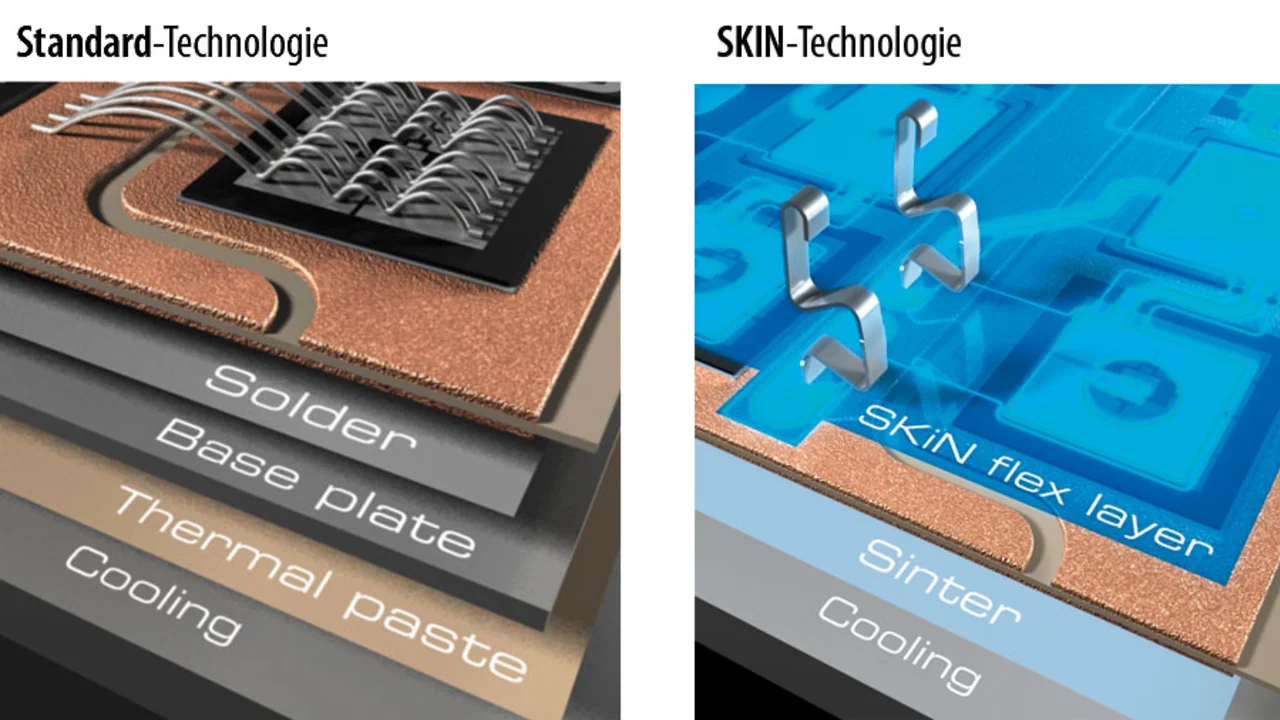

Die Aufbautechnologie SKiN basiert auf Sinterschichten anstelle von Löt- und Bondverbindungen [1]. In dieser Modularchitektur werden Drahtbondverbindungen durch eine flexible Folie ersetzt, die auf die Oberfläche des Chip gesintert wird. Im Gegensatz zu Bonddrahtverbindungen verfügt der Chip über eine identische Metallisierung, z.B. eine Silberschicht, auf beiden Seiten, so dass die Sinterschicht auf der gesamten Ober- und Unterseite des Chip eine Anbindung zum Strompfad ermöglicht. Zum Vergleich: Drahtbondverbindungen nutzen nur etwa 20 % der potenziellen Kontaktfläche des Chip.

Bild 1 zeigt den Aufbau der SKiN-Technologie zwischen IGBT und Diode, wobei eine flexible Leiterplatte mit Cu-Schichten durch Ag-Diffusionssintern mit der Oberfläche der Chips verbunden ist. Federkontakte sind die elektrischen Hilfskontakte, ersparen eine Lötverbindung und ermöglichen eine kompakte Treiber-Schnittstelle. Die maximal zulässige Verlustleistung eines Leistungshalbleiters wird durch die maximale Sperrschichttemperatur, die Temperatur des Kühlmittels und den Wärmewiderstand zwischen Chip und Kühlmittel begrenzt. Das thermische Modell eines auf Wasserkühlung basierenden elektronischen Hochleistungssystems zeigt, dass die Wärmeleitpaste einen zentralen Einflussfaktor darstellt und für etwa 30 % des Wärmewiderstands des gesamten Systems verantwortlich ist. Ein direktes Sintern des DCB (Direct Copper Bonded) auf den Kühlkörper kann dieses Problem beheben. Ein Vergleich des Wärmewiderstands eines herkömmlichen Schichtensystems mit Grundplatte und dem der SKiN-Technologie zeigt, dass der Wärmewiderstand zwischen der IGBT-Sperrschichttemperatur und der Temperatur der Kühlflüssigkeit um 30 % sinkt. Die Hauptanschlüsse werden ebenfalls auf das DCB gesintert und bieten eine hohe Stromtragfähigkeit zum Zwischenkreis. Eine Schweißverbindung zum Kondensator oder zum Zwischenkreis ermöglicht eine kostengünstige, kompakte und zuverlässige Schnittstelle. So kann die hohe Stromdichte dazu genutzt werden, äußerst kompakte und zuverlässige Systeme für den MW-Bereich zu gestalten.

Auf Grundlage der thermischen Kopplung und der erreichbaren Leistungsdichte wurde ein neuer Ansatz möglich, Leistungselektronik und Kühlkörper anders anzuordnen. Derzeit liegen die meisten Kühlkörper auf einer Ebene mit der Hauptanordnungsrichtung der Module und DC-Bus-Verschienung.

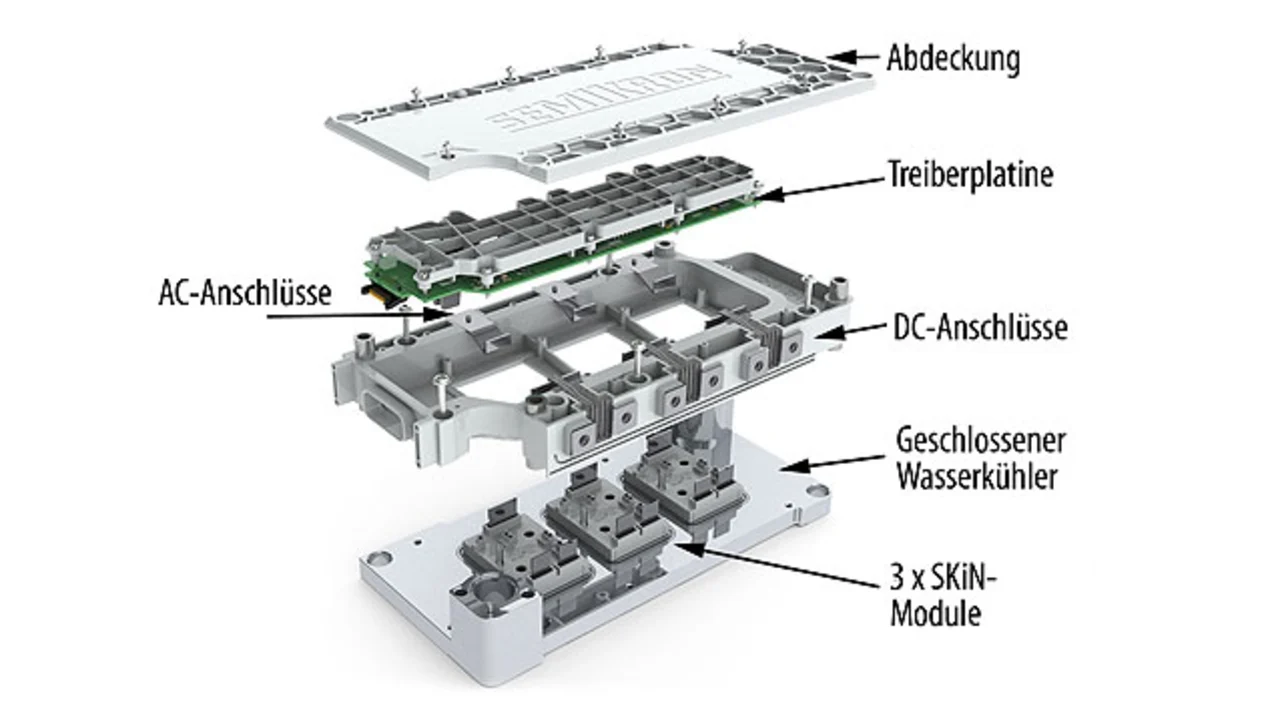

Die kleineren SKiN-Einheiten ermöglichen einen anderen Konstruktionsansatz: Drei SKiN-Elemente werden auf einen herkömmlichen Flüssigkühlkörper montiert (Bild 2) und bilden den Kern des sogenannten „Power Blade“. Zum weiteren Aufbau des Moduls gehören außerdem Schnittstellen zum Zwischenkreis und AC-Ausgang, Treiberfunktionen und Kühlung dazu. Bild 2 zeigt ein Power Blade, das bei einer Größe von etwa 260 × 115 × 45 mm³ 540 A liefert. Bis zu neun Power-Blade-Module können übereinander gestapelt werden. Trotz der inte-grierten Wasserführung trennt der Kühlkörper elektrische und Kühlbereiche selbst im Fehlerfall. Ein diagonaler Flüssigkeitsstrom ermöglicht eine autonome Entwärmung in mehreren Montagepositionen ohne zusätzliche Maßnahmen. Die gewählte diagonale Flussrichtung über alle gleichen Blades hinweg erfordert vergleichsweise große Durchmesser der Ein- und Auslassanschlüsse [1]. Eine Optimierung der Geometrie des Durchströmungsbereichs und des Druckabfallverhältnisses ergibt eine Harmonisierung der Volumenströme selbst bei einer Neun-Blade-Konfiguration mit einem Gesamtdruckabfall unterhalb von 400 mbar.

Neben seiner Kühlfunktion dient der Flüssigkühlkörper mit seinen drei Leistungsmodulen auch als solide Montagebasis für die Blades. Ein Kunststoffrahmen auf dem Kühlkörper befestigt die eingespritzten, in ein Elastomer eingebetteten Leistungsanschlüsse; das sorgt gleichzeitig für die notwendige Abdichtung des Inneren gegen die Umgebung. Zwischenkreis und AC-Ausgänge liegen einander gegenüber an den langen Seiten des Blade (siehe Bild 2). Ein Modul, das für hohe und mittlere Schaltfrequenzen geeignet sein soll, muss über eine niedrige Streuinduktivität zwischen IGBT und Diode verfügen, weshalb interne und externe Streuinduktivität sehr gering gehalten werden. Um ein stärkeres Störrauschen beim Schaltsignal zu verhindern, muss auch die Kopplung zwischen Hauptstrom- und Hilfskreis gering sein. Durch die flexiblen SKiN-Kupferschichten kann die Halbbrücken-Struktur verbessert werden: Eine symmetrische Anordnung lässt kurze Kommutierungspfade zu und vereinfacht den Parallelbetrieb und somit die Stromaufteilung zwischen den IGBTs. Das bestehende SKiN-Design erreicht Streuinduktivitäten im Bereich von 4 bis 5 nH auf der DCB, mit Anschlüssen bis zu 15 nH. Des Weiteren senkt ein Parallelbetrieb von zwei Power-Blade-Modulen die Streuinduktivität im Vergleich zu Modulanordnungen mit Bus-Verschienung um mind. 50 % und bietet damit gute Voraussetzungen für eine optimale Stromaufteilung. Der Anschlusskontaktbereich wurde so optimiert, dass eine direkte Zwischenkreisverbindung ohne jegliche Anschlussklemmen möglich ist.

Die Sekundärseiten-Treiberplatine wird ebenfalls mit dem Kunststoffrahmen befestigt. Spezielle Kontaktpositionen für die Federkontakte des Leistungsmoduls stellen einen elektrischen Kontakt her. Oberhalb der Leiterplatte wirkt ein Montagegitter zur Aufnahme der Federkräfte. Wärmeempfindliche Elektronikkomponenten sind direkt am Kühlkörper angebracht. Die Innenstruktur wird durch eine flache Kunststoff-abdeckung bedeckt und schützt zudem vor äußeren Einflüssen. Im Prinzip besteht das Gesamtsystem aus mehreren übereinander angeordneten Blades mit zwei Endstücken. Diese tragen die Ein- und Auslassanschlüsse für das Kühlwasser und dienen zu Montagezwecken.

Eine wichtige Neuerung des SKiiP-X-Konzepts ist der Einsatz identischer Power Blades unabhängig von der Konfiguration des Gesamtsystems, z.B. parallel geschalteten Halbbrücken oder 3-Phasen-Konfigurationen.Die Sekundärseiten-Treiberplatine wird ebenfalls mit dem Kunststoffrahmen befestigt. Spezielle Kontaktpositionen für die Federkontakte des Leistungsmoduls stellen einen elektrischen Kontakt her. Oberhalb der Leiterplatte wirkt ein Montagegitter zur Aufnahme der Federkräfte. Wärmeempfindliche Elektronikkomponenten sind direkt am Kühlkörper angebracht. Die Innenstruktur wird durch eine flache Kunststoff-abdeckung bedeckt und schützt zudem vor äußeren Einflüssen. Im Prinzip besteht das Gesamtsystem aus mehreren übereinander angeordneten Blades mit zwei Endstücken. Diese tragen die Ein- und Auslassanschlüsse für das Kühlwasser und dienen zu Montagezwecken. Eine wichtige Neuerung des SKiiP-X-Konzepts ist der Einsatz identischer Power Blades unabhängig von der Konfiguration des Gesamtsystems, z.B. parallel geschalteten Halbbrücken oder 3-Phasen-Konfigurationen.

Bild 3 zeigt ein vollständiges SKiiP-X-System aus neun Power Blades mit der Schnittstellenebene zum Controller sowie den AC-Ausgängen an der Vorderseite. Im Vergleich zum SKiiP 3 (Markteinführung im Jahr 2000) wurde bei gleicher Leistung die Grundfläche um 70 % verringert.

| Konfigurationen | Power Blades Breite |

1 45 mm |

4 180 mm |

6 270 mm |

9 405 mm |

|---|---|---|---|---|---|

| Ein Blade (690 VAC1 ; PF =0,85) | Pout | 550 W | |||

| Iout | 540 A | ||||

|

Eine Phase 3-Phasen-Umrichter |

Pout | 2.200 kW | |||

| Iout | 2.160 A | ||||

|

Drei Phasen 3-Phasen-Umrichter |

Pout | 1.100 kW | 1.650 kW | ||

| Iout | 1.080 A | 1.620 A |

Verschiedene IPM-Konfigurationen.Ein Beispiel: Eine Vier-Blade-Konfiguration benötigt weniger als 300 mm Breite und hat in einem Drei-Phasen-System eine Ausgangsleistung von etwa 2.200 kW pro Phase.

Die Tabelle zeigt verschiedene IPM-Konfigurationen. Für die Neun-Blade-Konfiguration wird ein Gesamtgewicht von unter 25 kg angestrebt. In einer Aufbaukonfiguration mit neun Blades nimmt jede der drei AC-Ausgangs-Stromschienen die AC-Ausgangsleistung von drei Blades auf. Ein geeigneter Stromsensor kann dabei außen befestigt werden. Eine geschützte Schnittstelle (Sub-D) befindet sich unten auf der Vorderseite; das Eindringen von Wasser im Fall von Kondensation wird so verhindert. Fünf dieser Einheiten können in einen 600 mm breiten Schaltschrank mit einer Standardhöhe von 2.000 mm montiert werden und so einen 3,3-MW-Vierquadranten-Umrichter mit Brems-Chopper-Einheit bilden. Aktuell eingesetzte Systeme benötigen etwa doppelt so viel Platz.

Die Grundidee der SKiiP-Produktreihe ist eine integrierte Bauweise von Leistungskomponente, Treiber und Kühlkörper. Dies ermöglicht eine optimale Abstimmung aller drei Komponenten und umfassende Prüfmöglichkeiten wie etwa einen Burn-in-Test.

- Kondensation und Feuchtigkeit? Kein Problem!

- Integration der Gate-Ansteuerung