Obsoleszenzrisiken frühzeitig erkennen

Design by Availability - Alle potenziellen Risiken immer im Blick

Wenn ein Schlüsselbauteil in der Serienproduktion oder in der Instandhaltung plötzlich nicht mehr verfügbar ist, kann das fatale Folgen haben.

Das PDM- und PLM-System von Bay-Soft stellt sicher, dass Obsoleszenzrisiken innerhalb eines Projektes frühzeitig erkannt und geeignete Gegenmaßnahmen eingeleitet werden können.

Design by Cost und Design by Performance ist in aller Munde, über Design by Availability wird bislang allerdings nur selten diskutiert. Zu Unrecht. Denn wenn schon im Elektronikdesign eventuelle Verfügbarkeitsrisiken nicht berücksichtigt werden, kann dies später in der Serienfertigung und der Instandhaltung zu wahren Kostenexplosionen führen.

In der Praxis läuft es dann oft folgendermaßen ab: Die Feeder werden für die hauseigene SMT-Fertigungslinie bestückt, alles scheint normal zu laufen. Plötzlich fällt eine Rolle auf, die nur noch sehr wenige Bauteile enthält. Ein Blick auf den in SAP vermerkten Lagerbestand offenbart, dass die tatsächliche Stückzahl der Mikrocontroller deutlich von den im System angegebenen Mengen abweicht. Offensichtlich ist das Sicherheitslager unterschritten worden.

Nach Rücksprache mit dem strategischen Einkauf stellt sich dann ärgerlicherweise auch noch heraus, dass die benötigten Mikrocontroller bei keinem Lieferanten mehr verfügbar sind. Weitere Nachforschungen bringen Klarheit: Das Bauteil wurde bereits abgekündigt und ist nicht mehr lieferbar. Auch der Versuch, über Broker auf dem freien Markt fündig zu werden, bleibt erfolglos. Schließlich muss dem Kunden mitgeteilt werden, dass die Produktion aufgrund des fehlenden Bauteils stillsteht.

Drohende Vertragsstrafen

Unter Umständen drohen an diesem Punkt bereits erste Vertragsstrafen. Zeitgleich beginnt intern die Suche nach Lösungen. Letztlich bleibt als Ausweg nur ein Redesign der Leiterplatte, was ebenfalls einen erheblichen finanziellen Aufwand bedeutet. Und dann ziehen sich auch noch notwendige Qualifizierungstests über ein ganzes Jahr hin. Die Folge? Ein finanzieller Schaden, der für kleinere Unternehmen unter Umständen existenzbedrohend sein kann. Und all dies wegen eines einzigen Bauteils, dessen Abkündigung in der Produktionsplanung übersehen wurde.

Jobangebote+ passend zum Thema

Solche Vorkommnisse sind in der Industrie gang und gäbe, auch über die Elektronikfertigung hinaus. Oftmals fehlen gerade in kleineren und mittelgroßen Unternehmen nach wie vor schlichtweg die Kapazitäten, um diesen Bereich der Fertigungsplanung sicher abzudecken und entsprechend vorzusorgen. Nur: In einer Welt, in der technologische Fortschritte und sich verändernde Marktdynamiken in nie dagewesenem Tempo stattfinden, ist es für Unternehmen unerlässlich, den Lebenszyklus ihrer Produkte, Systeme und Komponenten proaktiv zu managen. Dies erfordert wiederum ein aktives Obsoleszenzmanagment der dafür benötigten, von externen Lieferanten bezogenen Bauteile und Komponenten.

Um kostspielige Notfälle zu vermeiden, muss sichergestellt werden, dass kritische externe Komponenten über den gesamten Lebenszyklus der eigenen Produkte verfügbar oder zumindest ersetzbar bleiben. Letztendlich maximiert das die Investitionsrendite für die eigenen Produkte und Systeme.

Obsolescence-Management beginnt in der Designphase

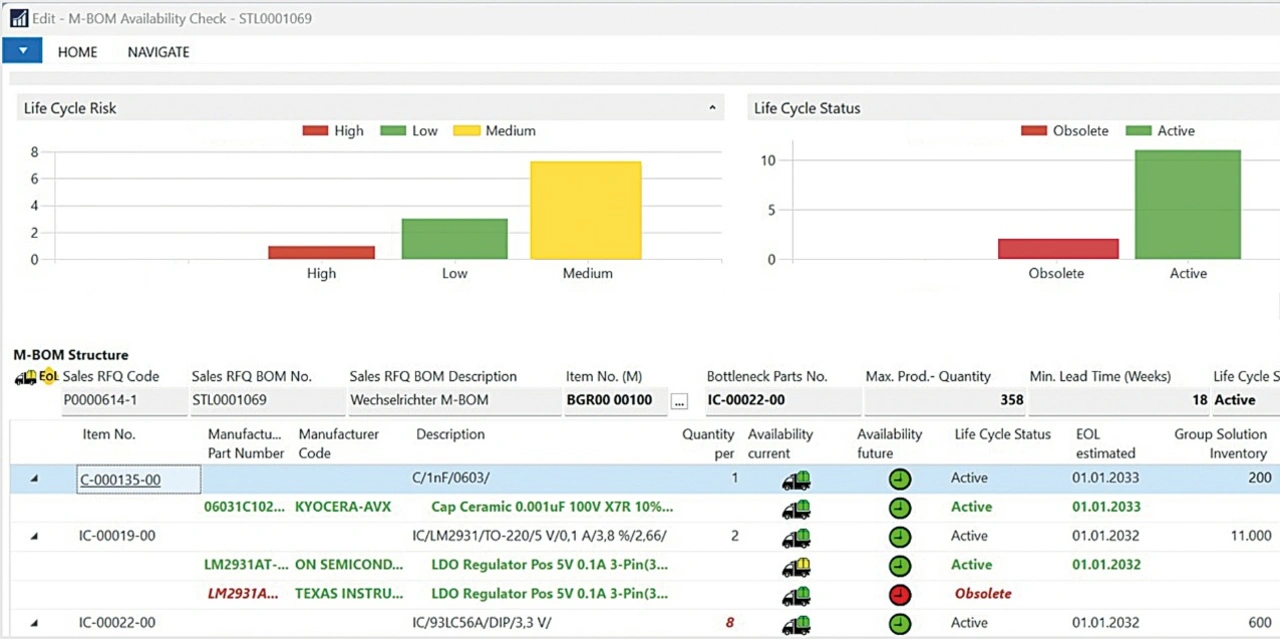

Wie lassen sich durch ein proaktives Obsolescence-Management mögliche Lieferverzögerungen und Vertragsstrafen am besten verhindern? Grundsätzlich müssen dafür erst einmal alle unternehmensinternen Stücklisten (BOMs) in einer PDM-Datenbank verwaltet werden. Jede interne Artikelnummer ist mit einer oder mehreren Herstellerteilenummern (HTN) verknüpft. Ziel ist es, den Life-Cycle-Status aller Bauteile in den Stücklisten zu ermitteln. Ebenso sind direkte, idealerweise sogar in Echtzeit verfügbare Informationen über zukünftige Änderungen oder Abkündigungen von Produkten unerlässlich. Beim proaktiven Obsolescence-Management werden zudem bereits vorsorglich Alternativen für alle eingesetzten Bauteile und Komponenten definiert und darauf geachtet, dass deren End-of-Life-Prognose wie bei den ursprünglich bevorzugten Bauteilen idealerweise mindestens fünf bis zehn Jahre in der Zukunft liegt. Ermitteln lassen sich diese Daten, indem die Listen der Hersteller nach entsprechenden Bauteilen durchsucht werden.

Ein manuelles Vorgehen stößt hier allerdings schnell an seine Grenzen. Die optimale Wahl ist eine in die IT-Landschaft integrierte PDM-PLM-Software, die diese Strategie automatisiert umsetzt. Das PDM- und PLM-System von Bay-Soft stellt dank implementierter API-Technologie sicher, dass alle Informationen zu Herstellerteilenummern und Artikeln eines Unternehmens stets auf dem aktuellsten Stand sind. Verfügbare Daten von gängigen Anbietern wie SiliconExpert, IHS, Accuris oder Nexar werden dafür automatisiert in Echtzeit oder periodisch über Nacht in das System geladen. Ein wesentlicher Vorteil dieser proaktiven Herangehensweise besteht darin, dass Entwicklern bereits während der Evaluierungs- oder Designphase alle notwendigen Informationen zur Verfügung stehen und die Verfügbarkeit der Komponenten dadurch eine entscheidende Rolle bei der Auswahl der eindesignten Komponenten spielt.

Infos nutzen, Lieferstopps vermeiden

Nachdem die eigene Bauteile-Datenbank vollständig gefüllt ist, können nun bei Übermittlung einer PCN eventuell kritische Änderungen an Bauteilen frühzeitig erkannt und sofort geeignete Maßnahmen ergriffen werden, um die Lieferfähigkeit zu sichern. Dafür wird ermittelt, welche Produkte des eigenen Unternehmens konkret betroffen sind und ob in der BOM bereits Alternativen definiert wurden. Falls keine Alternativen definiert oder auf dem Markt vorhanden sind, führt meistens kein Weg an einem Last-Time-Buy vorbei an. Die einzulagernden Mengen werden auf Basis der internen Planzahlen, der aktuellen Lagerbestände und des Zieljahrs ermittelt, bis zu dem die Produktion sichergestellt werden soll.

Auch hier ist eine Automatisierung der Prozesse unverzichtbar. Stücklisten, die seit Jahren in Produkten verwendet werden, müssen kontinuierlich auf ihre Zukunftsfähigkeit überprüft werden. Der »Bay-2 Availability Check« von Bay-Soft zeigt auf einen Blick, bei welchen Komponenten das geschätzte End-of-Life-Datum näher rückt, das Multi-Sourcing-Risiko hoch ist oder die Lagerbestände der Distributoren knapp sind. Mit der Funktion »Teileverwendung« lässt sich mit einem Klick erkennen, in welchen Stücklisten das risikobehaftete Teil verbaut ist. Um das Multi-Sourcing-Risiko zu minimieren, sucht Bay-2 per API gleichzeitig automatisiert nach baugleichen Alternativen und importiert diese ins System. Diese Vorgehensweise ermöglicht es Unternehmen, ihre Produktion langfristig zu sichern und zeitgleich mögliche Änderungen im Produktionsplan oder anfallende Investitionen für Redesigns in der Zukunft einzuplanen.

Die Elektronikfertigung steht vor vielfältigen Herausforderungen, die künftig wohl nur noch mittels eines proaktiven Lifecycle- und Multisourcing-Managements erfolgreich bewältigt werden können. Dafür ist wiederum eine kontinuierliche Überwachung und Analyse von großen Datenmengen unerlässlich. Unternehmen sollten deshalb also möglichst schon heute in leistungsfähige Systeme investieren, die ihnen Echtzeit-Daten über den Status von Bauteilen, Lieferanten und Markttrends liefern. Diese Strategie hilft nicht nur dabei, die eigenen Lieferketten zu stabilisieren, sondern auch die internen Kosten zu optimieren und flexibel auf Marktveränderungen zu reagieren.