Sensoren

Größere Präzision und längere Lebensdauer

Fortsetzung des Artikels von Teil 2

Anforderungen an Drehmomentsensoren

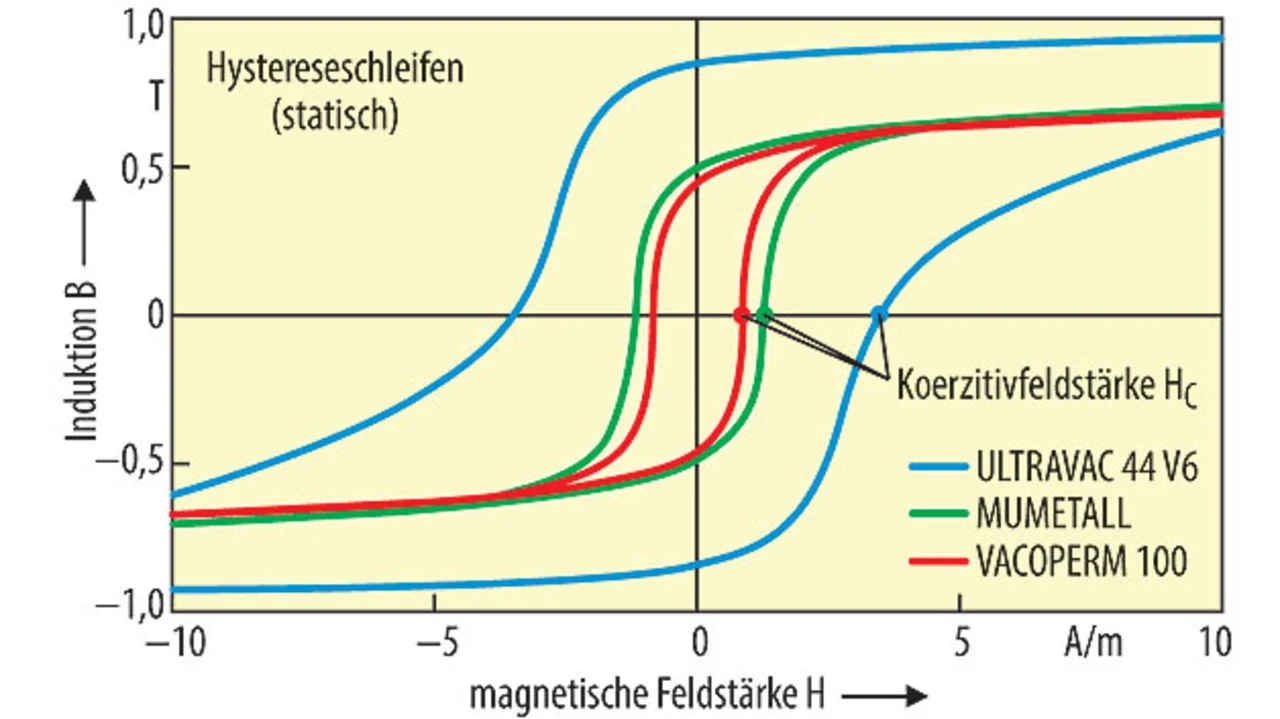

Neben bekannten Applikationen führen moderne Technologien fast zwangsläufig zu neuen Sensoranwendungen. Beispielsweise lässt sich hier Electric Power Steering nennen, bei dem Elektromotoren die bisherigen hydraulischen Systeme ersetzen. Die Grundlage für deren Steuersignal bilden Drehmomentsensoren, die direkt an der Lenkung angebracht sind. Das von der Firma Moving Magnet Technologies (MMT) entwickelte System stellt hierbei hohe Anforderungen an die weichmagnetische Komponente. Aus Kostensicht ist zunächst von Vorteil, dass keine Werkstoffe mit hohem Nickelgehalt benötigt werden. Im ersten Ansatz lassen sich Nickel-Eisen-Legierungen mit einem Nickelgehalt von etwa 48 Prozent, zum Beispiel Permenorm 5000, in Betracht ziehen. Um ein optimales Lenkgefühl zu vermitteln, ist es allerdings erforderlich, dass der zum Einsatz kommende Werkstoff eine Koerzitivfeldstärke aufweist (Bild 3), die so klein wie möglich ist.

Ausgehend von Permenorm 5000 hat die Vacuumschmelze insbesondere für diese Anwendung eine maßgeschneiderte Legierung entwickelt. Mit Ultravac 44 V6 (Bild 4) ist es gelungen, die Koerzitivfeldstärke auf typischerweise 3,5 A/m zu senken, ohne Einschränkungen bei anderen relevanten Legierungseigenschaften in Kauf nehmen zu müssen. Um dieses Magnet-niveau zu erreichen, müssen die Stanzbiegeteile aus 0,8 mm dickem Bandmaterial bei Temperaturen über 1.100 °C schlussgeglüht werden. Damit die Maßhaltigkeit der Teile auch bei diesem Prozess gewährleistet ist, wurden spezielle Verfahren entwickelt, so dass das erforderliche Qualitätsniveau auch bei der Großserienproduktion sicher eingehalten wird. Gerade dieses Beispiel belegt, wie wichtig die Kombination aus Werkstoff- und Verarbeitungskompetenz bei komplexen Teilen mit anspruchsvollem Anforderungsprofil ist.

- Größere Präzision und längere Lebensdauer

- Präzise Sensoranwendung durch kleine Koerzitivfeldstärke

- Anforderungen an Drehmomentsensoren

- Der Autor