Sensoren

Größere Präzision und längere Lebensdauer

Fortsetzung des Artikels von Teil 1

Präzise Sensoranwendung durch kleine Koerzitivfeldstärke

Bei weichmagnetischen Komponenten ist Elektroblech, beispielsweise M270-35A, ein weitverbreitetes Material. Während dieser Werkstoff für Anwendungen mit Kraftübertragung wie Motoren und Aktoren aufgrund der hohen Sättigungspolarisation gut geeignet ist, sind für Sensoren andere Eigenschaften wichtiger. Besonders eine kleine Koerzitivfeldstärke sowie hohe Permeabilitäten bei kleinen ma-gnetischen Feldstärken spielen für präzise Sensoranwendungen eine entscheidende Rolle. Hier sind vor allem Nickel-Eisen-Legierungen zu empfehlen, als deren bekanntester Vertreter Mu-Metall zu nennen ist. Während die Koerzitivfeldstärke von Elektroblech typischerweise im Bereich von 20 A/m liegt, wird dieser Wert von Mu-Metall mit 1,5 A/m um mehr als den Faktor 10 unterboten. Das Material lässt sich entsprechend leichter ummagnetisieren und ist der wesentlich bessere weichmagnetische Werkstoff bei kleinen Feldstärken. Dieser Fakt lässt sich ebenfalls an der Maximalpermeabilität erkennen, die mit 250.000 ungefähr zehnmal besser ist als die von Elektroblech (20.000).

Um diese Eigenschaften in der Praxis zu gewährleisten, gilt es vor allem, zwei Dinge zu beachten:

- Zum einen muss sich die Legierungszusammensetzung in einem engen Toleranzfeld mit so wenigen Verunreinigungen – beispielsweise Kohlenstoff – wie möglich befinden.

- Zum anderen ist eine magnetische Schlussglühung – idealerweise in einer reinen Wasserstoff-Atmosphäre – unabdingbar, um die bestmöglichen Eigenschaften zu erzielen. Um die so erreichten magnetischen Eigenschaften für die Anwendung beizubehalten, sind spätere mechanische Beanspruchungen, wie Bohren, Fräsen, Stanzen oder Biegen, zu vermeiden. Die Schlussglühung findet deshalb überwiegend am fertigen Teil statt. Aufgrund der Anforderungen an die Glühatmosphäre und die hohen Temperaturen – über 1000 °C bei Nickel-Eisen-Legierungen – ist das keineswegs trivial.

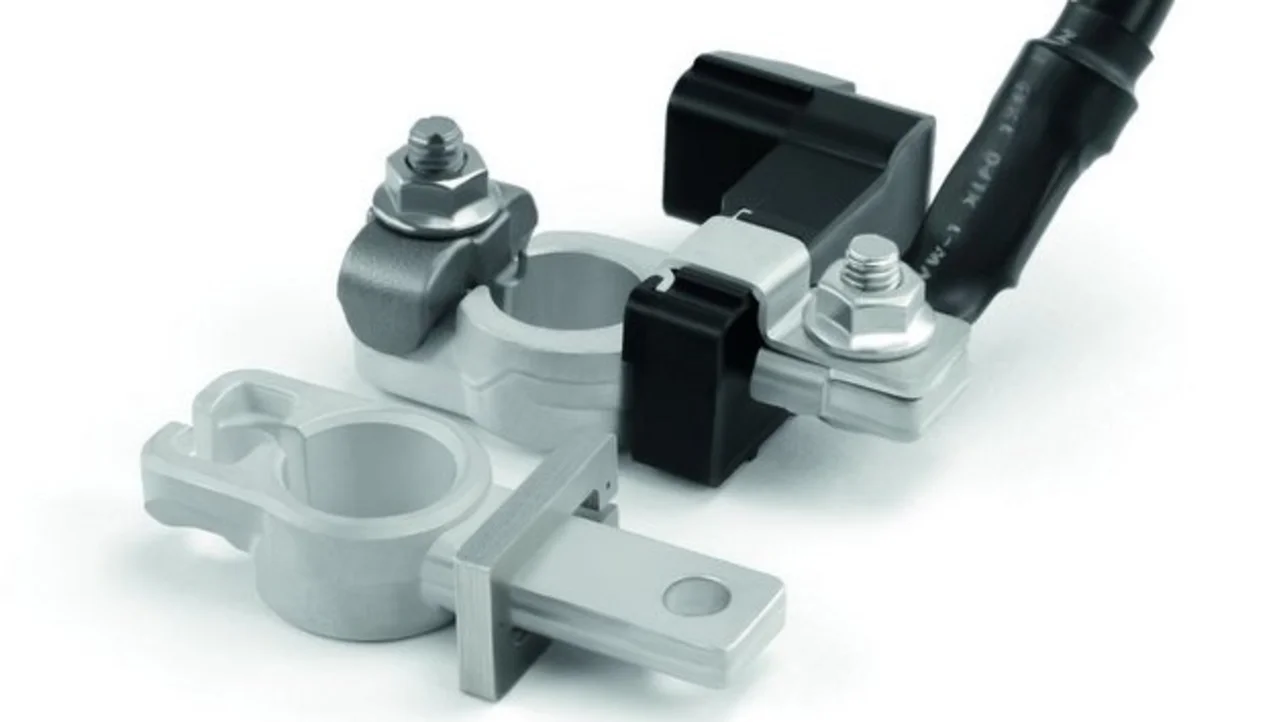

Die Vacuumschmelze produziert daher zum Beispiel stanzpaketierte Blechpakete aus Mu-Metall für Stromsensoren. Diese bestehen aus 0,35 mm dicken und voneinander elektrisch isolierten Einzellamellen. Das Blechpaket bildet einen magnetischen Kreis mit einem Hall-Sensor im Luftspalt. Das so detektierte Magnetfeld ist proportional zum Strom, der vom elektrischen Kreis umschlossen wird. Entscheidend für die Messgenauigkeit ist neben den magnetischen Eigenschaften von Mu-Metall auch eine eng tolerierte Luftspaltbreite. Die Kombination aus Magnetik und Teilegeometrie bilden so die Grundlage für ein optimales Batterie-Management (Bild 1).

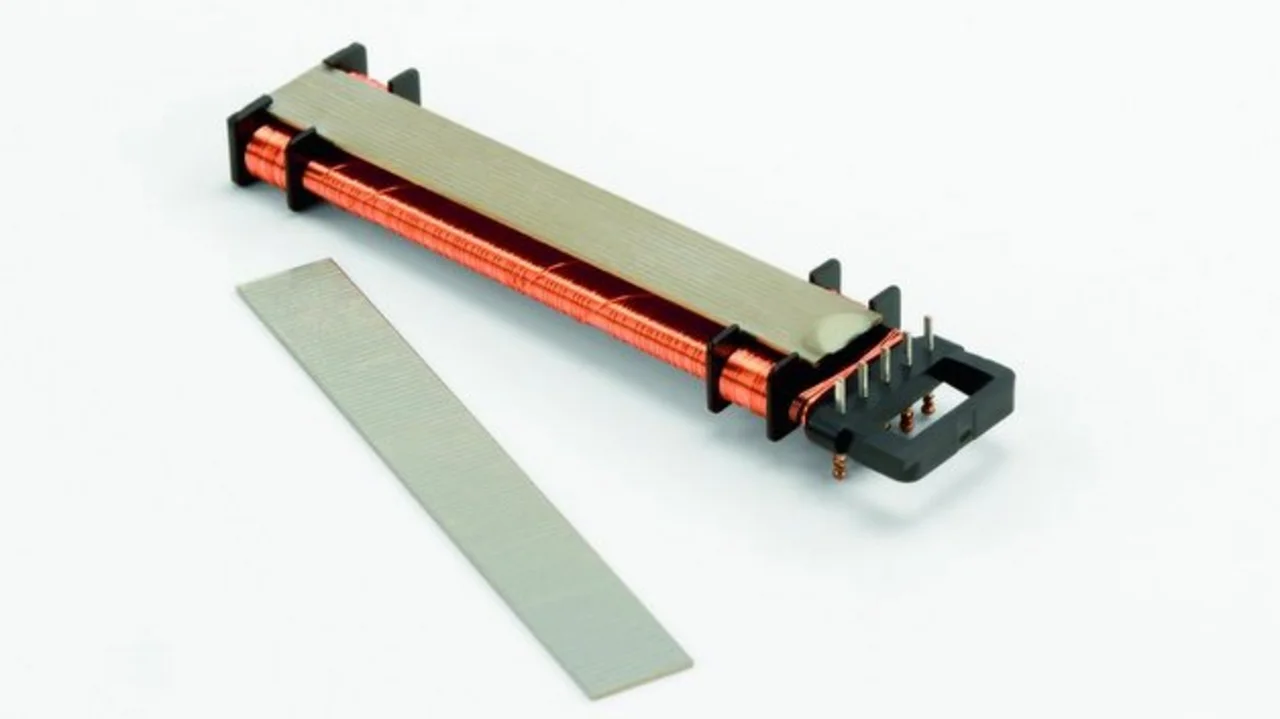

Der Werkstoff Vacoperm 100 ist ebenfalls für Sensoranwendungen geeignet. Wie Mu-Metall werden die weichmagnetischen Eigenschaften im Wesentlichen von der Legierungszusammensetzung definiert. Beide Werkstoffe enthalten rund 77 Prozent Nickel. Vacoperm erreicht mit einer Maximalpermeabilität von 400.000 und einer Koerzitivfeldstärke von 1 A/m noch bessere weichmagnetische Eigenschaften. Diese werden beispielsweise für die Wegbestimmung in Automatik-Getrieben benötigt: Bei der Permanentmagnetic-Linear-Contacless-Displacement-Technologie (PLCD) wird die Position eines Permanentmagneten über einer stromdurchflossenen Spule detektiert. Der Magnet sättigt einen weichmagnetischen Kern aus Vacoperm 100 lokal, und die positionsabhängige Änderung der magnetischen Verhältnisse wird gemäß dem Prinzip des Differenzialtransformators ausgewertet.

Neben den weichmagnetischen Eigenschaften des Kerns ist vor allem ein möglichst gutes Temperaturverhalten erforderlich. Ein anwendungsspezifisches Produktionsverfahren der 0,5 mm dicken Streifen aus Vacoperm 100 (Bild 2) stellt nahezu konstante Magneteigenschaften in einem Temperaturbereich von –40 bis +140 °C sicher. Entsprechend genau und zuverlässig ist die Positionsbestimmung.

- Größere Präzision und längere Lebensdauer

- Präzise Sensoranwendung durch kleine Koerzitivfeldstärke

- Anforderungen an Drehmomentsensoren

- Der Autor