Leistungsverluste reduzieren

Schnelle Fahrzeug-Elektrifizierung dank modularer Lösung

Fortsetzung des Artikels von Teil 1

Technische Merkmale

Der Markt fordert eine schnelle Einführung verschiedener elektrischer Fahrzeuge mit unterschiedlichen Leistungsmerkmalen.

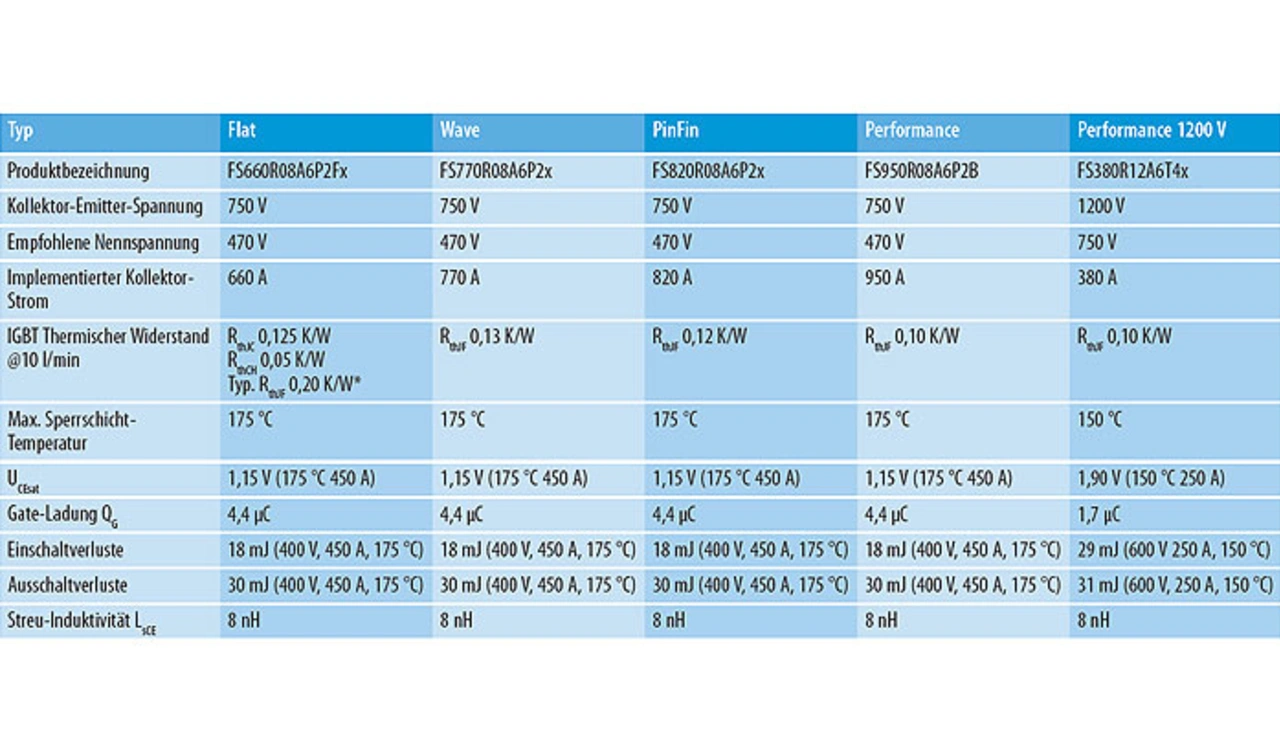

Hier überzeugen die HybridPACK Drive-Module Systementwickler mit einer hohen Flexibilität. So werden unterschiedliche Leistungsklassen durch Anpassung des Kühlsystems erreicht (Bild 2). Die Bodenplatte des Moduls ist mit dem Kühlkörper des Inverters verbunden. Indem man das Design der Bodenplatte verändert, verändert man auch die Wärmeabfuhr des Moduls (Tabelle 1).

Das HybridPACK Drive Flat ist bezüglich der Leistungsfähigkeit am unteren Ende der Familie angeordnet und nutzt eine flache Bodenplatte ohne spezielle Struktur. Damit können Anwender, die bisher das Pin-Fin-Modul FS820R08A6P2x eingesetzt haben, den gleichen Footprint für ein System-Design mit geringeren Stromdichten nutzen.

Für eine höhere Leistung bietet das HybridPACK Drive Wave eine Bodenplatte mit Ribbon-Bond-Struktur für eine direkte Kühlung. Das Modul schließt so die Leistungslücke zwischen der Flat-Version und dem Pin-Fin-Modul.

Das HybridPACK Drive Performance nutzt die bereits etablierte Pin-Fin-Bodenplatte. Diese verfügt über hervorragende Kühlungseigenschaften. Das Performance-Modul verwendet allerdings ein spezielles Keramikmaterial für eine noch höhere Stromtragfähigkeit und somit Leistungen bis zu 200 kW.

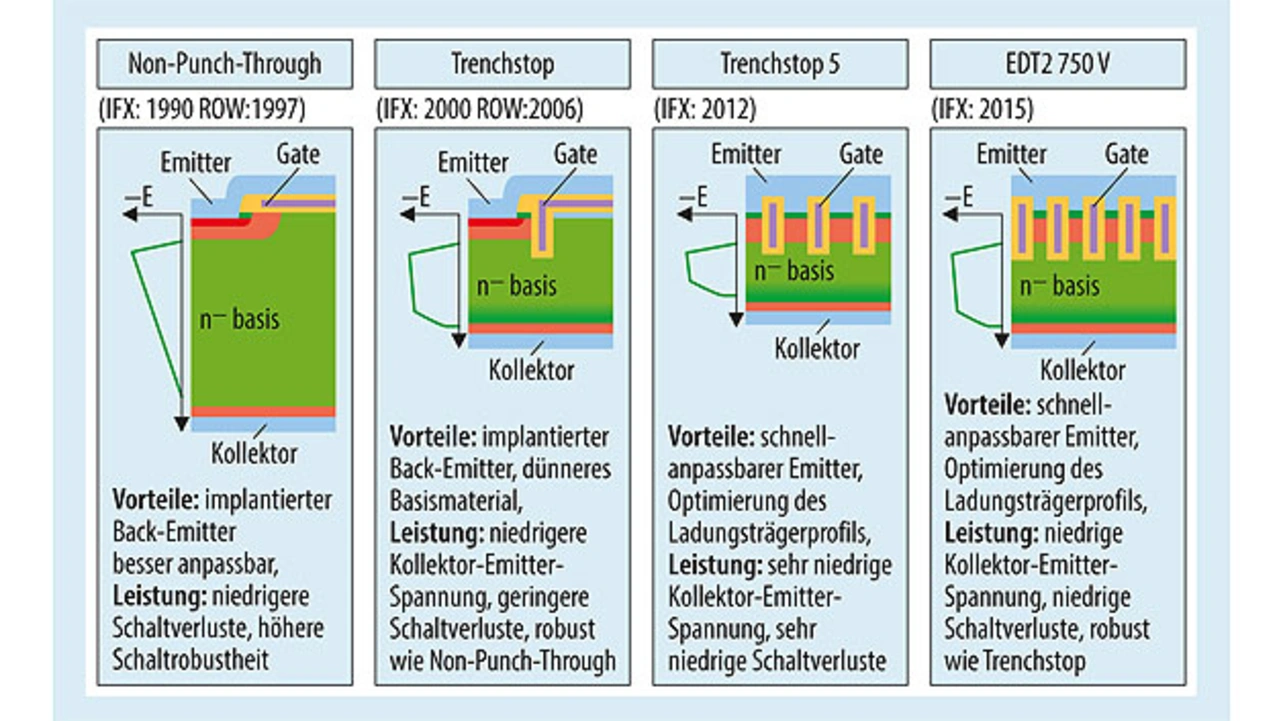

Alle drei neuen Varianten setzen auf den gleichen EDT2-Chipssatz wie die ursprünglich eingeführte HybridPACK Drive Pin-Fin-Version. EDT2 ist eine für die Automobilelektronik entwickelte Technologie auf Basis eines Micropattern-Trench-Zellen-Konzeptes (Bild 3). Die Technologie wurde mit dem Ziel entwickelt, neben der hohen Leistungsfähigkeit auch eine hohe Robustheit mit guter Regelbarkeit und Kurzschlussfestigkeit zu erreichen.

Im Vergleich zu früheren IGBT-Generationen weist EDT2 dank einer neuen Zellstruktur eine reduzierte Gate-Ladung und höhere Stromdichte auf. Gleichzeitig konnten das gewohnte softe Schalten und die gute thermische Kurzschlussfestigkeit beibehalten werden. Dank einer optimierten Feld-Stopp-Struktur konnten die Dicke und der Widerstand des Basismaterials beibehalten und die Kollektor-Emitter-Spannung um 100 V auf 750 V erhöht werden.

Das Trenchstop-Konzept und die Thin-Wafer-Technologie, die in der vorhergehenden Chip-Generation zum Einsatz kamen, führten bereits zu geringeren Leitungs- und Schaltungsverlusten. Im Jahr 2000 war die Trenchstop-Technologie die Benchmark bei Industrieanwendungen, mit dem Aufkommen der Elektromobilität wurde sie auch für Automotive-Anwendungen qualifiziert. Noch frühere Chip-Generationen basierten auf einem Non-Punch-Konzept.

Das Micropattern-Trench-Konzept der EDT2-Chips ermöglicht eine Optimierung der Ladungsträgerprofile. So lassen sich die Ladungsträger in der Drift-Zone, die während des Ausschaltens entfernt werden müssen (Tail-Ströme), reduzieren, um die Gesamtverluste zu minimieren. Damit können sowohl die Leitungs (Ucesat)- als auch Ausschaltverluste (Eoff) deutlich verringert werden. Die Erhöhung der Sperrspannung bietet eine größere Design-Marge beim Abschaltvorgang, wenn der Chip hohen Spannungen, verursacht durch den Spannungsabfall di/dt und die System-Induktivität, ausgesetzt ist. Darüber hinaus hat der Chip auch niedrigere Ausschaltverluste bei höheren Bus-Spannungen.

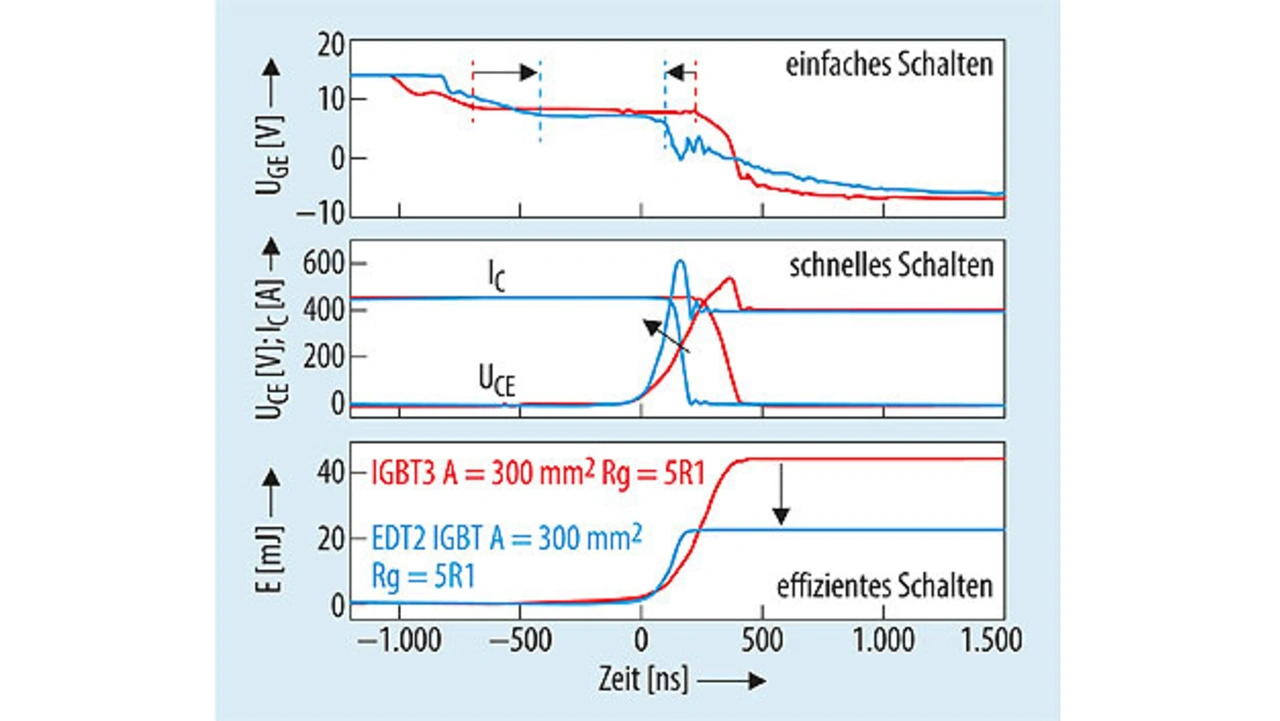

Bild 4 zeigt die Ausschaltcharakteristika für einen Trenchstop-IGBT und einen Micropattern-Trench-IGBT wie dem EDT2 für das gleiche Modul und eine Gatetreiber-Schaltung mit UDC = 400 V und Tvj = 25 °C. Die Gate-Emitter (UGE)-Kurve zeigt deutlich, dass das Miller-Plateau signifikant reduziert ist, was zu einem schnelleren Schalten und zu geringerer Ausschaltenergie beim Schalten führt. Damit lassen sich effiziente Inverter-Designs im Normalbetrieb realisieren. Auch bei dem reduzierten Miller-Plateau ist der EDT2-IGBT einfach zu steuern. Selbst bei hohen Strömen wie Überströmen oder Kurzschluss schaltet der EDT2 nicht schneller als der IGBT3. So können auch extreme Situationen einfach geregelt werden, mit hoher Systemzuverlässigkeit.

Um die Anforderungen an DC-Verbindungen mit hohen Gleichspannungen, wie beim schnellen Laden, zu erfüllen, steht auch die IGBT4-1.200-V-Technologie als Variante für HybridPACK Drive Performance zur Verfügung. Das FS380R12A6T4x-Modul nutzt wieder eine Pin-Fin-Bodenplatte und das Keramikmaterial, aber eben einen anderen Chipsatz. Mit den IGBT4-Chips, die bei gleicher Konfiguration einen besseren thermischen Widerstand Rth im Vergleich zu den EDT2 HybridPACK Drive-Varianten bieten, sind Sperrspannungen von 1.200 V möglich. Die Square-Trench-Zelle des IGBT4 bietet einen optimalen Kompromiss zwischen geringer Gate-Ladung und dem Ladungsträger-Profil. Damit wird eine ideale Balance zwischen Leitungs- und Abschaltverlusten erreicht. In Kombination mit Substrat-Widerstand/-Dicke, Feld-Stopp und der P-Dotierung auf der Kollektor-Seite bietet der IGBT4 eine optimierte „Softness“, insbesondere für das weiche Schalten mit hohen System-Induktanz-Strömen (Lstray*I). Damit können eine hohen EMI-Robustheit und geringe Spannungsspitzen beim Ausschalten erreicht werden.

HybridPACK Drive ist gemäß den europäischen Vorgaben für den Einsatz von Leistungsmodulen in Leistungsumsetzern und Motorfahrzeugen qualifiziert. Als Mitglied der European-Center-for-Power-Electronics-Arbeitsgruppe AQG 324 (ECPE) arbeitet Infineon eng mit den Automobilpartnern zusammen. Auf Basis der früheren deutschen LV 324 (Qualification of Power Electronics Modules for Use in Motor Vehicle Components – General Requirements, Test Conditions and Tests) definiert die ECPE-Vorgabe eine einheitliche Vorgehensweise für die Charakterisierung von Modulen und den Test der Leistungsmodule im Hinblick auf die Umgebung und die Lebenszeit in Automobilanwendungen.

- Schnelle Fahrzeug-Elektrifizierung dank modularer Lösung

- Technische Merkmale

- Evaluation-Kit HybridKIT