Brennstoffzellenantrieb voraus

Poleposition mit Wasserstoff

Forze Hydrogen Racing bringt Brennstoffzellen-Mobilität auf die Rennstrecke. In der GT-Klasse will das Rennteam nun auch Ferraris mit Verbrennungsmotor bezwingen. Entwicklungswerkzeuge und Software von Segger leisten einen entscheidenden Beitrag dazu.

Forze ist ein Studententeam, das aus 25 Vollzeit- und Teilzeitstudenten der TU Delft besteht. Das Team hat es sich zur Aufgabe gemacht, das Potenzial von grüner Energie – speziell von Wasserstoff – durch die Entwicklung, Produktion und den Renneinsatz von Fahrzeugen mit Brennstoffzellenantrieb aufzuzeigen. Innerhalb von weniger als 13 Jahren hat sich das Team vom Bau von Wasserstoff-Go-Karts hin zur Entwicklung vollwertiger LMP3-basierter Wasserstoff-Elektrorennwagen entfaltet. Das Team tritt nicht in Studentenrennen an, sondern nimmt an offiziellen GT-Rennen auf weltbekannten Strecken wie Zandvoort und Assen teil.

Die Softwareabteilung von Forze hat zwei Hauptprojekte: die Programmierung der Embedded-Systeme des Autos und die Telemetrie aller vom Auto generierten Daten. Die Aufgabe des eingebetteten Systems ist es, alle Daten, die von verschiedenen Sensoren erzeugt werden, zu sammeln und zu transportieren, um sie zu verarbeiten und die Aktoren zu steuern – also das Auto tatsächlich zum Fahren zu bringen.

Segger ist Projektpartner

Segger ist mit seinem umfangreichen Branchen-Know-how ein integraler Partner in dem Embedded-Systems-Projekt und stellt Tools für das Design und den Aufbau des Systems zur Verfügung. Das Forze-Entwicklungsteam verwendet Seggers J-Link Debug Probes – von Elektroniknet-Lesern zum besten Debugger auf dem Markt gewählt [1] –, um sogenannte Nodes (Knoten) zu flashen und zu debuggen. Die Architektur des Fahrzeugs sowie die einzelnen Knoten und ihre Funktion werden später im Detail beschrieben.

J-Links werden zunächst in der Entwicklungsphase zum Flashen von Entwicklungskits eingesetzt. In der Produktionsphase werden sie zum Flashen der Prototypen der selbst entwickelten Knoten verwendet, wo sie zur Fehlersuche dienen. Schließlich werden die J-Links nach Fertigstellung des Fahrzeugs bei Streckentests und für allgemeine Software-Updates des Fahrzeugs eingesetzt.

Seggers embOS-Bibliothek, Teil von emPower OS, läuft auf jedem Knoten im Auto. Das RTOS ist wahrscheinlich einer der kritischsten Teile der Software, die im Auto läuft. Denn es steuert im Wesentlichen alle Aufgaben, die auf den verschiedenen Knoten ausgeführt werden. In einem Rennwagen sind Zuverlässigkeit und Leistung die wichtigsten Faktoren, neben vielen anderen Anforderungen: Vom TÜV Süd zertifiziert, erfüllt embOS-Safe die Normen für funktionale Sicherheit IEC 61508 SIL 3 und IEC 62304 Klasse C. Diese Zertifizierung unterstreicht die hohen Qualitätsstandards der embOS-Entwicklungsprozesse. Dadurch wird der Einsatz von embOS in sicherheitskritischen Schlüsselmarktsegmenten noch einfacher. Es garantiert einen zu 100 % deterministischen Echtzeitbetrieb für jedes Embedded-Gerät mit null Interrupt-Latenz. Tasks können einfach erstellt werden und sicher miteinander kommunizieren, wobei Kommunikationsmechanismen wie Semaphoren, Mailboxen und Events verwendet werden.

Je nach Anforderung basiert die Architektur in einem Rennwagen auf unterschiedlichen Hardwareplattformen. Hier kommt die Flexibilität von embOS ins Spiel: Alle gängigen Cores und Compiler werden bereits unterstützt, darunter über 500 Board Support Packages für den Embedded-Markt. Der Kernel ist komplett in C geschrieben und kann auf jeden Prozessor portiert werden, für den ein ANSI-kompatibler C-Compiler existiert.

Der Erfolg des Entwicklungsteams, das Seggers J-Link und embOS einsetzt, zeigt sich in den Rennergebnissen: Das aktuelle Fahrzeug, der Forze 8, schlug 42 benzinbetriebene Autos und belegte den zweiten Platz bei der Dutch Supercar Challenge 2019. Damit ist er der schnellste Wasserstoff-Elektrorennwagen, der jemals an einem offiziellen Rennen teilgenommen hat. Derzeit arbeitet das Team an der Entwicklung des nächsten Autos, des Forze 9. Mit diesem will Forze fast alle Systeme von Grund auf neu definieren und das über die Jahre gesammelte Wissen nutzen, um den leistungsstärksten Wasserstoff-Elektrorennwagen zu bauen, der jemals gebaut wurde, und in der GT-Klasse anzutreten – wobei weiterhin entscheidende Komponenten von Segger zum Einsatz kommen werden.

Die Architektur des Forze 8

Die Embedded-Systeme des Forze 8 bestehen aus einem modularen, verteilten Netzwerk von Knoten mit unterschiedlichen Funktionen. Diese Knoten enthalten einen Arm-Cortex-M4-Mikroprozessor, genauer gesagt ein LPC4357-OEM-Board der Firma Embedded Artists. Dieser Prozessor enthält eine Gleitkommaeinheit und läuft mit 204 MHz, was ihn zu einer geeigneten Plattform für die Steuerungen macht. Der Steuerungsknoten enthält auch einige Stromversorgungsschaltungen und eine CAN-Bus-Schnittstelle.

Der Forze 8 verwendet ein dezentrales System. Jeder Knoten hat seine eigene Funktion. Einige sind für ein ganzes Teilsystem verantwortlich, wie zum Beispiel das Antriebssystem oder das Brennstoffzellensystem, andere bieten einfach eine Schnittstelle zu nahegelegenen Sensoren und Aktoren. Bild 1 zeigt einen typischen Knoten im Auto. Im Kasten »Die embOS-gesteuerten Knoten und ihre Aufgaben im Forze 8« auf Seite 23 findet sich außerdem eine Auflistung aller Knoten mit ihrer jeweiligen spezifischen Funktion. Die Power Distribution Unit (Bild 2) verteilt die Niederspannungsversorgung und überwacht sicherheitskritische Systeme.

Ein weiterer Punkt, der beachtet werden muss, ist die Benutzerschnittstelle – im Allgemeinen auch als Lenkrad bezeichnet (Bild 3). Die Logik des Lenkrads wird vom Dashboard-Knoten gehandhabt, während das Lenkrad selbst einen eigenen Prozessor hat, der sich auf den Bildschirm konzentriert.

Die Knoten bilden ein Netzwerk aus kleinen Computern und steuern zusammen über 300 Sensoren und Aktoren in mehr als 200 Geräten. All diese Knoten, Sensoren und Aktoren sind durch einen Kabelbaum mit einer Gesamtkabellänge von über 1,5 km verbunden. Es liegt auf der Hand, dass ein reibungsloses Zusammenspiel all dieser Komponenten für den reibungslosen Betrieb des Rennwagens unerlässlich ist. Seggers embOS RTOS, das auf allen beschriebenen Knoten läuft, garantiert einen zu 100 % deterministischen Echtzeitbetrieb und sorgt durch seine Zuverlässigkeit und sicheren Kommunikationsmechanismen dafür, dass am Ende nicht nur das RTOS, sondern der gesamte Forze 8 funktioniert.

Innovationen im Forze 9

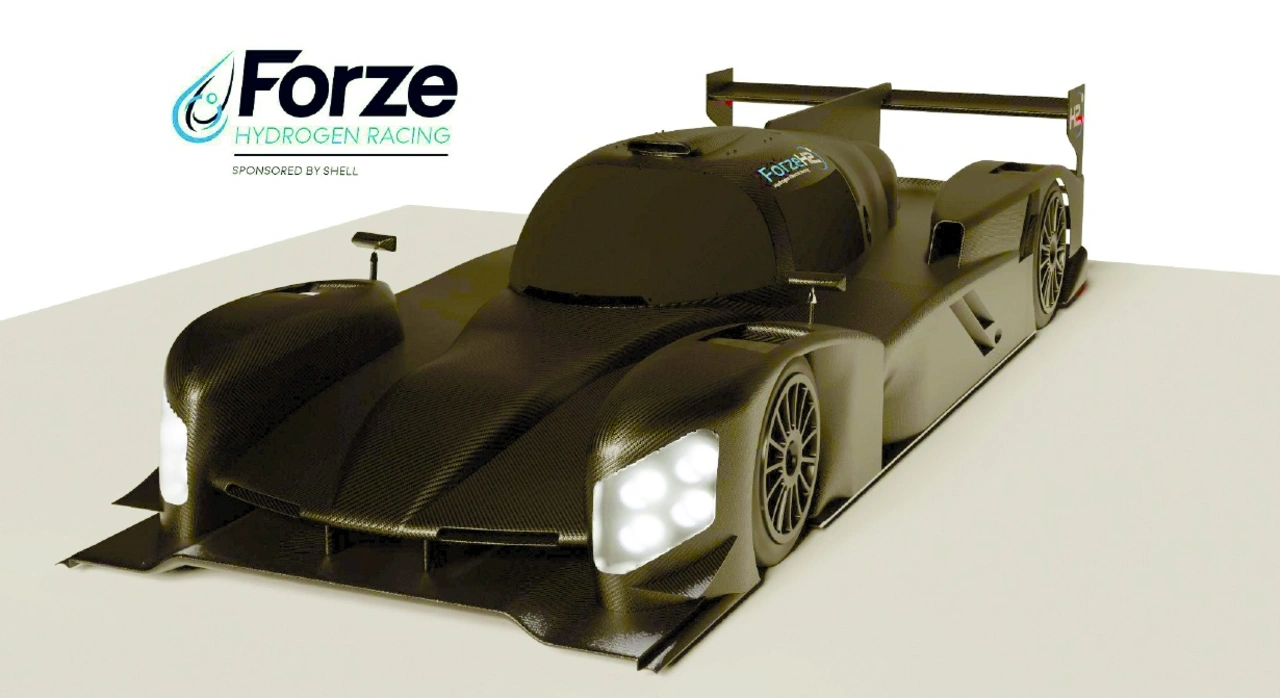

Das Embedded-System des Forze 9 befindet sich derzeit in der Entwicklungsphase und geht langsam in die Produktionsphase über. Die ersten Knoten wurden produziert und debuggt, aber es bleiben noch viele Knoten zu testen und zu produzieren. Bild 4 zeigt ein Rendering des zukünftigen Autos.

Während die eingebetteten Systeme des Forze 8 ein dezentrales Design hatten, wurde die Entscheidung getroffen, beim Forze 9 auf ein zentrales Design umzustellen. Das bedeutet, dass es anstelle von zehn spezifischen Knoten nun vier Arten von Knoten geben wird. Außerdem werden vier CAN-Busse anstelle von zwei CAN-Bussen vorhanden sein. Die verschiedenen Komponenten des Forze-9-Embedded-Systems, dessen Software ebenfalls auf Seggers embOS RTOS läuft, sind:

- Poleposition mit Wasserstoff

- Central Processing Stack (CPS)