Predictive Maintenance

IoT und Big Data sind die Grundpfeiler

Fortsetzung des Artikels von Teil 1

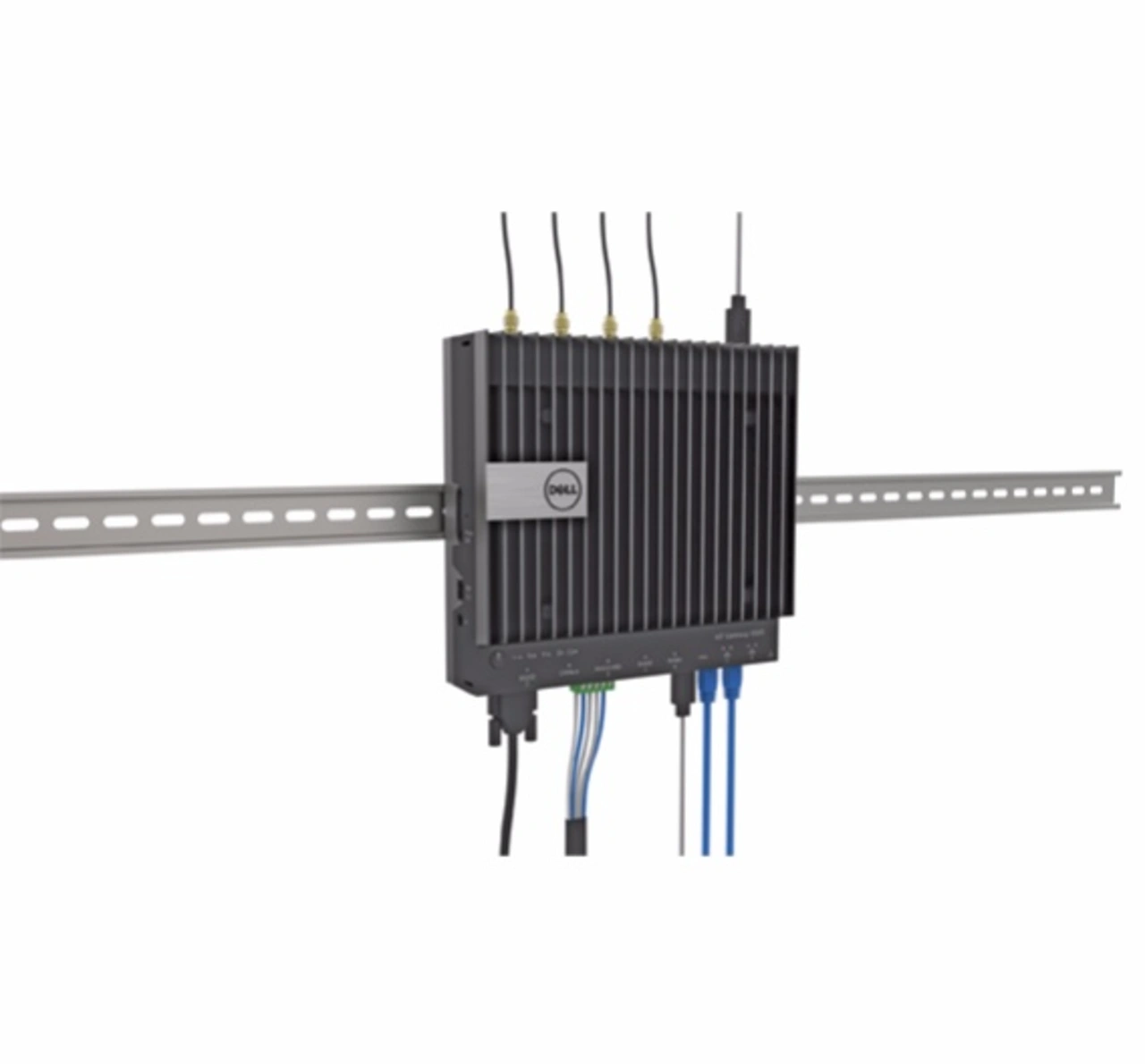

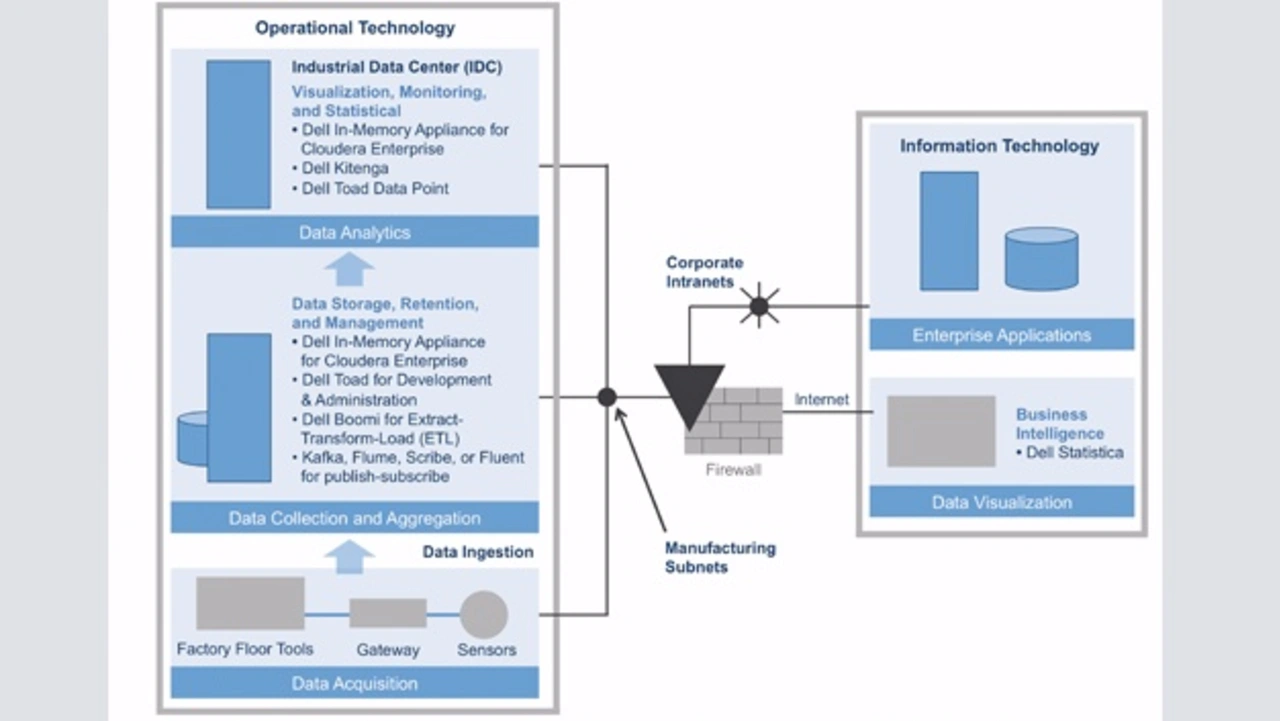

Datenübertragung mit einem IoT-Gateway

Die Basisfunktionen für Predictive Maintenance bei diesem Elektronikhersteller umfassen die Datenerfassung und -aggregation sowie die Analyse unterschiedlicher Datentypen aus der Fertigung (Bild 2). Den Ausgangspunkt bildet die Datenerhebung (Data Acquisition), bei der Sensornetze Betriebsdaten an ein IoT-Gateway, beispielsweise das Edge Gateway 5000 von Dell senden (Bild 3). Dieses überprüft die Sensoraten hinsichtlich Qualität und Integrität, aggregiert sie und leitet sie an Speichersysteme weiter. Um weitere Analysen durchführen zu können, werden auf den Speichersystemen Daten aus unterschiedlichen Quellen zusammengeführt (Data Collection and Aggregation): strukturierte Informationen aus relationalen Datenbanken, gering strukturierte Daten von Sensoren, die an den verschiedensten Stellen der Anlage angebracht sind, oder Log-Dateien. Applikationen, die auf den Speichersystemen laufen, werten diese dann detailliert aus. Visualisierungsfunktionen, wie sie Business-Intelligence-Tools bereitstellen, bereiten die Analyseergebnisse schließlich auf.

Häufig werden die Daten außerhalb der Produktionsstätten erfasst, aggregiert und analysiert: im Rechenzentrum des Unternehmens, bei einem Managed-Service-Provider in der Cloud oder in einer neuen Art von IT-Infrastruktur namens Industrial-Data-Center. Dieses kann in der Werkshalle – zwischen Maschinenpark und dem Rechenzentrum des Unternehmens – untergebracht sein, um die in der Produktion anfallenden Daten sofort auswerten zu können. Es wird somit zu einem integralen Bestandteil des Fertigungsprozesses. Mit dem Industrial-Data-Center entstehen für Predictive-Maintenance-Anwendungen an verschiedenen Stellen innerhalb dieses Fertigungsprozesses Eingriffsmöglichkeiten, um kontinuierlich die Effizienz und Produktivität zu überwachen und zu steuern.

Datenübertragung mit einem Gateway

Als Schnittstelle zwischen den unterschiedlichsten Sensoren an den Maschinen und den IT-Systemen dient ein IoT-Gateway. Es sammelt und aggregiert die Daten der Sensoren und befindet sich dazu in deren unmittelbarer Nähe. Die Software im Gateway kann die Sensordaten empfangen, prüfen und weiterleiten. Der Vorteil dieser Konfiguration: Es ist keine große Brandbreite nötig, da nur die tatsächlich erforderlichen Daten zum Industrial-Data-Center, ins unternehmensinterne Rechenzentrum oder in die Cloud übermittelt werden.

Da das Nachrüsten bestehender Anlagen ebenso möglich ist wie der Einsatz in einzelnen Maschinen, müssen Unternehmen nicht mit einer alle Aspekte umfassenden Komplettlösung starten. Sie können mit einem überschaubaren Projekt beginnen und dabei erste Erfahrungen sammeln. In einem klar abgegrenzten und ausbaufähigen Anwendungsszenario lassen sich Prozesse und Funktionsumfang wie die Interoperabilität und IT-Sicherheitskonfigurationen testen und weiter verfeinern. Ein IoT-Gateway, das sich mit Software anreichern lässt, spielt dabei eine Schlüsselrolle. Damit können Unternehmen über individuelle Applikationen festlegen, welche Daten aus dem Produktionsprozess unmittelbare Reaktionen der Wartungstechniker erfordern.

| Sechs Schritte auf dem Weg zur vorausschauenden Wartung |

|---|

|

- IoT und Big Data sind die Grundpfeiler

- Datenübertragung mit einem IoT-Gateway