IO-Link

Für smarte Sensoren

Fortsetzung des Artikels von Teil 1

IO-Link als intelligente ¬Sensorschnittstelle

Mit IO-Link existiert eine Schnittstelle, die allen Anforderungen gerecht wird und die in weiten Teilen ausentwickelt ist. Erste Produkte wurden bereits auf der HMI 2006 vorgestellt, als der Begriff „Industrie 4.0“ noch kein Thema war. Ziel war die Entwicklung einer universellen Kommunikationsschnittstelle, die analoge und binäre Signale auf dem letzten Meter überträgt und darüber hinaus in der Lage ist, Geräteparameter mit der darüberliegenden Steuerung auszutauschen.

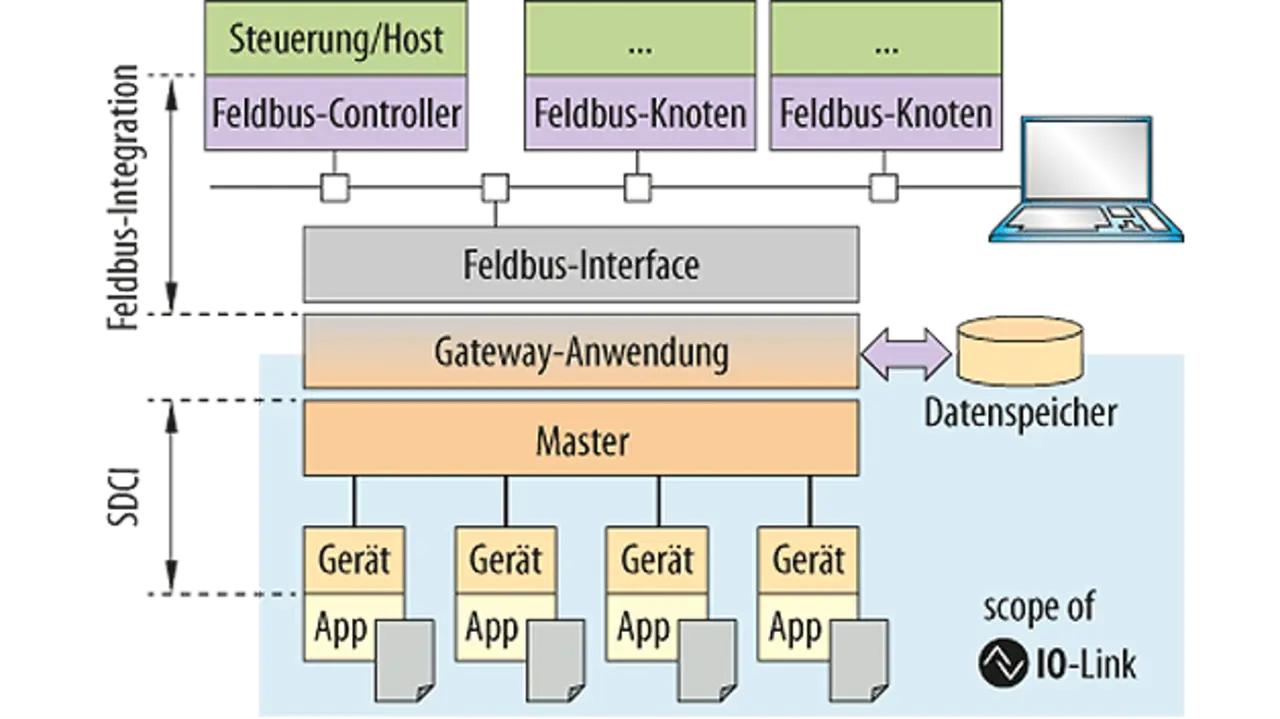

IO-Link ist folglich kein Feldbus, sondern eine Ein-/Ausgangsverbindungsleitung für die Bereitstellung von Daten auf einem standardisierten M8- bzw. M12-Stecker – kompatibel zu bestehenden digitalen Sensoren. In IEC 61131-9 werden diese Systeme als „Single-drop digital Communication Interface for small Sensors and Actuators“ (SDCI) beschrieben (Bild 2). Die erste vollständige Spezifikation für IO-Link-Produkte erfolgte 2008 als Version 1.0. Seit 2010 werden neue Produkte nach der Version 1.1 gefertigt, die rückwärtskompatibel ist, aber zusätzliche Features aufweist. Gerade mit den Erweiterungen der Version 1.1 sind die Anforderungen von Industrie 4.0 in vollem Umfang erfüllbar.

Eine wesentliche Eigenschaft von IO-Link ist die parametrierbare Datenschnittstelle, bei der ein intelligenter Master die angeschlossenen Geräte identifizieren kann. In konventionellen Automatisierungssystemen muss entschieden werden, ob es sich um eine analoge oder digitale Schnittstelle handelt, mit welchem Spannungspegel gearbeitet wird und ob es sich um einen Eingang oder einen Ausgang handelt. Demgegenüber ermöglicht ein IO-Link Master eine weitreichende Parametrierung der jeweiligen Ports als Sensor- und Aktorschnittstelle in 24-V-Technik. Generell ist ein IO-Link-Port in der Basiskonfiguration immer eine standardkonforme digitale Sensorschnittstelle. Erst im Konfigurationszyklus entscheidet der Master, ob ein konventioneller Sensor in npn-Schaltung oder ein IO-Link Device angeschlossen ist. Handelt es sich um ein IO-Link Device, kann dieses als digitaler Sensor oder Aktor oder als Gerät für den Austausch von Analog- oder sonstigen Daten über eine serielle Kommunikation konfiguriert werden. Der Funktionsumfang eines Gerätes wird über die IO-Link Device Description (IODD), ein XML-Dialekt, beschrieben.

Mit IO-Link sind Geräte in der Lage, Informationen über sich, ihren Zustand und Prozessparameter auszutauschen und Parametrierungsinformationen abzuspeichern. Damit wird die Sensor- und Aktorebene validierbar und erfüllt die Anforderungen hinsichtlich Transparenz und intelligenter Datenhaltung von Industrie 4.0. Darüber hinaus kann die Vielzahl der unterschiedlichen Schnittstellentypen dramatisch reduziert werden. Ob P- oder N-schaltend, analog oder digital – für alle Optionen reicht eine einfache Parametrierung aus. Auch Funktionserweiterungen können ohne zusätzliche Hardware-Schnittstellen realisiert werden.

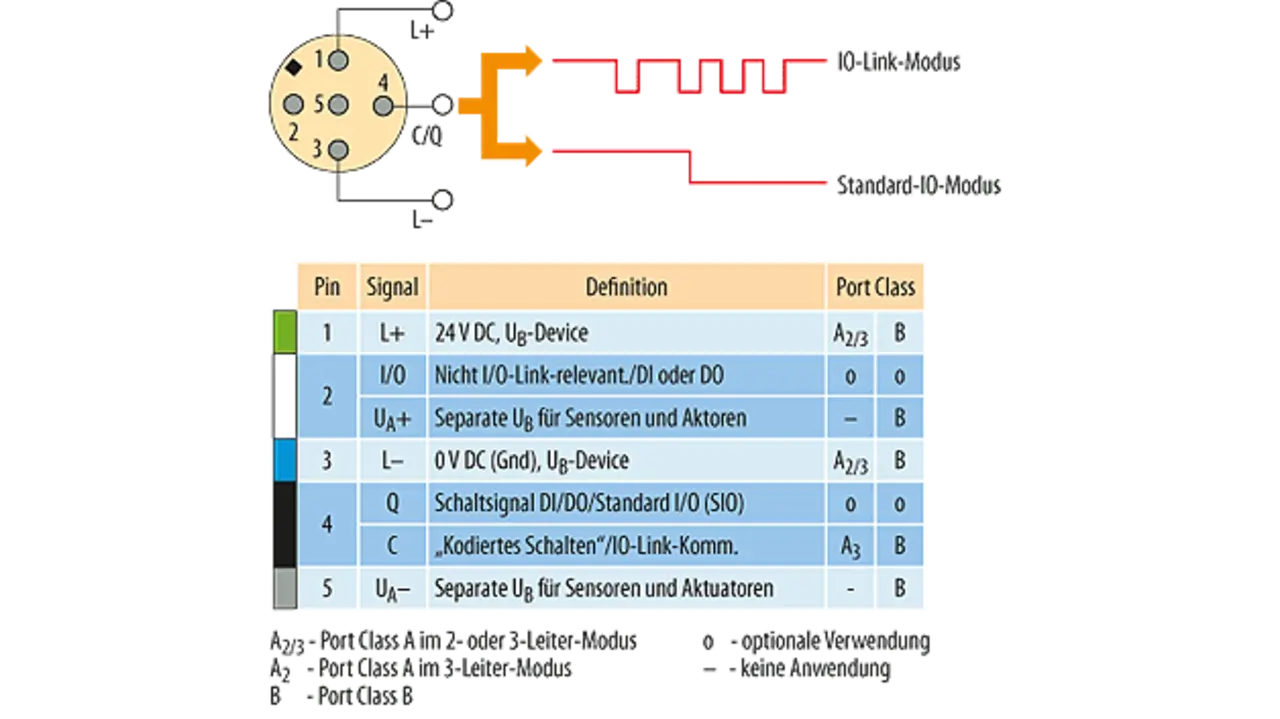

Ein besonderes Feature ist die Möglichkeit, eine physikalische Schnittstelle sowohl für Sensoren als auch Aktoren zu verwenden (Bild 3). In der Port Class A können Sensoren und Aktoren aus dem Master mit Energie versorgt werden; Schnittstellen nach Port Class B ermöglichen das Einspeisen einer separaten Versorgungsleitung für die IO-Link-Sensoren bzw. Aktoren, so dass auch Geräte mit einer höheren Stromaufnahme problemlos implementiert werden können. Auch zusätzliche digitale und analoge Schaltfunktionen dürfen durch die IO-Link Devices unterstützt werden, so dass eine kombinierte analoge und digitale Kommunikation möglich wird.

- Für smarte Sensoren

- IO-Link als intelligente ¬Sensorschnittstelle

- IO-Link-¬Kommunikation

- Einsatz von IO-Link