Stromversorgungen

Wie lassen sich typische Fehler im PCB-Layout vermeiden?

Fortsetzung des Artikels von Teil 1

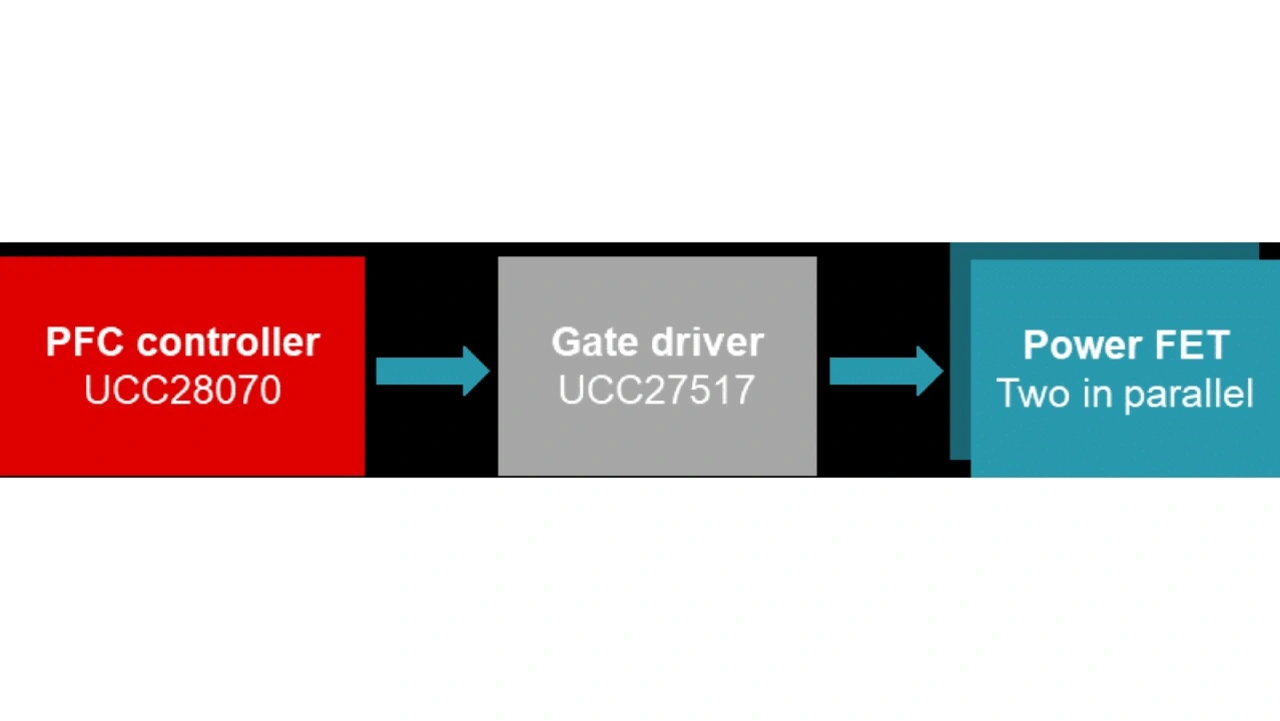

Platzierung der Gatetreiber

Einige Designs benötigen einen externen Gatetreiber zum Ansteuern der FETs in der Leistungsstufe. Bild 5 zeigt das Blockschaltbild eines PFC-Designs in Interleaved-CCM-Technik. Das Controller-IC besitzt in diesem Fall zwei integrierte, um 180° phasenversetzt arbeitende Treiber, und aufgrund der geforderten Leistung muss jede Phase mit zwei Leistungs-FETs bestückt werden, deren effektive Ansteuerung durch den speziellen Gatetreiber-Baustein sichergestellt wird.

So vorteilhaft diese Schaltung grundsätzlich auch sein mag, kann sie dennoch durch ein unzulängliches Layout daran gehindert werden, ihr volles Potenzial zu entfalten. Hierzu muss man sich vergegenwärtigen, dass das Gatetreibersignal nicht nur für das korrekte Timing der Schaltvorgänge verantwortlich ist, sondern auch die notwendige Energie zum Ansteuern der Gates mitbringen muss. Die Leiterbahn, über die das Treibersignal fließt, darf keine zu hohen parasitären Widerstände und Induktivitäten aufweisen, da das Signal sonst unweigerlich an Effektivität einbüßt. Die Leiterbahn zwischen Treiber und FET sollte daher möglichst kurz sein, um die erwähnten parasitären Effekte zu mindern und das Risiko für das Einstreuen von Störgrößen zu reduzieren. Nur wenn die FETs mit einem einwandfreien Treibersignal angesteuert werden, können sie ihre maximale Ausgangsleistung erreichen, ohne dass es zu thermischen Problemen kommt.

Sollte dagegen das PWM-Signal, mit dem der Controller die Gatetreiber ansteuert, eine größere Distanz überbrücken müssen, so ist dies völlig unkritisch, denn das Signal muss in diesem Fall nicht die Energie zum Ansteuern der FETs mitführen, und hinsichtlich des genauen Zeitpunkts, zu dem die steigende Flanke des Signals den FET aktiviert, besteht eine gewisse Toleranz.

Thermische Aspekte

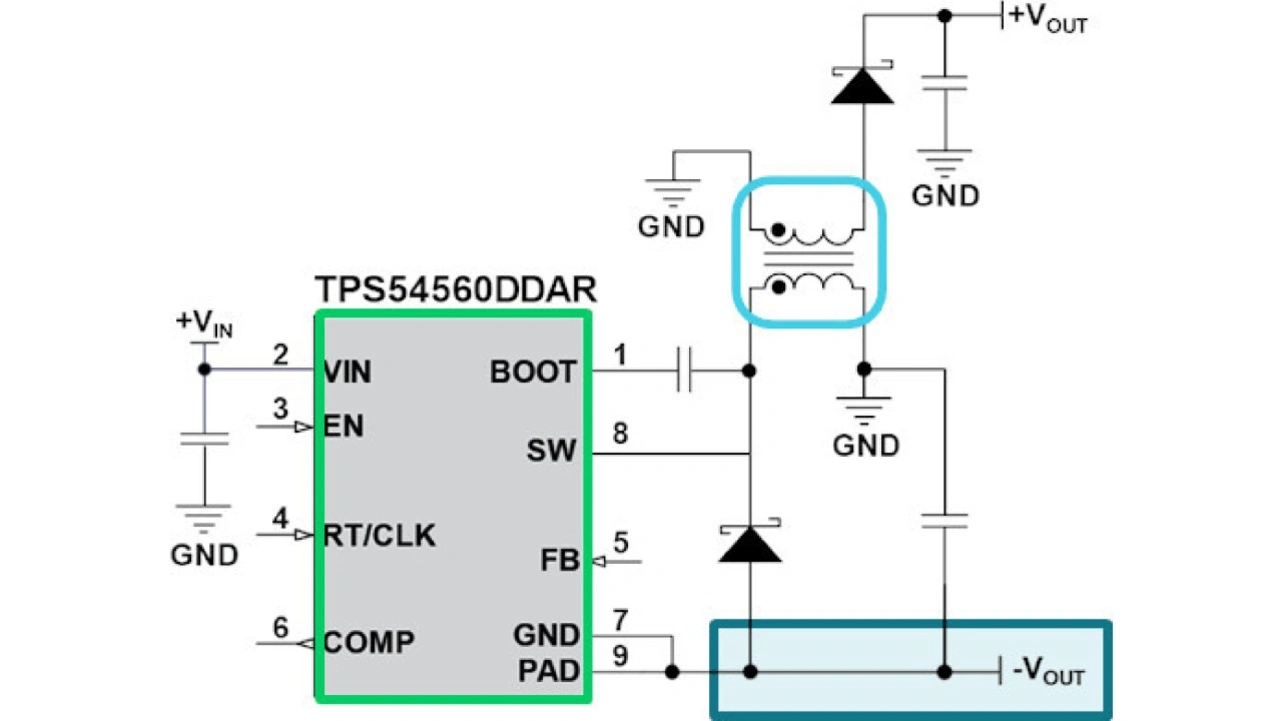

In Leistungswandler-ICs sind die Leistungs-FETs bereits enthalten, was die Realisierung kompakterer Layouts gestattet. Speziell angesichts der immer kleiner werdenden Leiterplatten wird es jedoch immer wichtiger, dem Ableiten der entstehenden Abwärme die angemessene Beachtung zu widmen. Einige Bauelemente, wie etwa der Gleichspannungswandler TPS54560B von TI, besitzen zur Wärmeabfuhr ein Thermal Pad an der Unterseite des Gehäuses. Dieses ermöglicht ein Abfließen der Verlustwärme an eine Kupferfläche, die sich am Einbauort des Bausteins auf der Leiterplatte befindet. Elektrisch ist das Thermal Pad mit dem Masse-Pin des IC verbunden.

Zu beachten ist, dass in einigen Schaltungs-Topologien die Masse des ICs nicht identisch mit dem Potenzial am Eingang der Stromversorgung ist. Bei einem invertierenden Buck-Boost-Wandler etwa sind IC-Masse und Thermal Pad mit der negativen Ausgangsspannung verbunden. Das Beispiel in Bild 6 zeigt einen Fall, in dem mit einer Hilfswicklung eine positive und eine negative Ausgangsspannung erzeugt wird.

Hierbei muss abgewogen werden, ob für die Masse oder für die negative Ausgangsspannung eine größere Fläche vorgesehen werden soll. Ersteres verbessert die Rauscheigenschaften, während letzteres die Entwärmung des ICs erleichtert. Grundsätzlich lässt sich das Temperaturniveau einer Schaltung am effektivsten senken, indem man mehr Fläche zum Abfließen der Wärme zur Verfügung stellt und den thermischen Widerstand reduziert. Müssen viele Bauelemente mit starker Wärmeentwicklung in der näheren Umgebung des Bausteins platziert werden, bietet sich das Ableiten der Wärme an eine Kupferfläche an der Unterseite der Leiterplatte mithilfe von Thermal Vias an.

Platzierung der induktiven Bauelemente

Wenn es um das Minimieren der elektromagnetischen Störaussendungen eines Designs geht, spielt die richtige Platzierung der induktiven Bauelemente eine wichtige Rolle. Problematisch ist beispielsweise ein zu geringer Abstand zwischen EMI-Filter und Übertrager, wodurch Streufelder aus dem Übertrager in die Bauteile des EMI-Filters einstreuen können. Abhilfe kann hier ein so genanntes »flux band« schaffen, also ein dünnes Kupferband, mit dem der Übertrager umwickelt wird. Wichtig ist, dass das Band einen leitenden, geschlossenen Ring um den Übertrager bildet und mit der primärseitigen Masse verbunden wird. Abgesehen davon ist es stets sinnvoll, für einen möglichst großen Abstand zwischen Filter und Übertrager zu sorgen. Streufelder aus dem Übertrager können auch die Wirksamkeit einer Gleichtaktdrossel beeinträchtigen, wenn sie sich unterschiedlich auf die beiden Wicklungen dieser Drossel auswirken. Die Verwendung einer bifilar gewickelten Gleichtaktdrossel hilft diese Diskrepanz zu beseitigen.

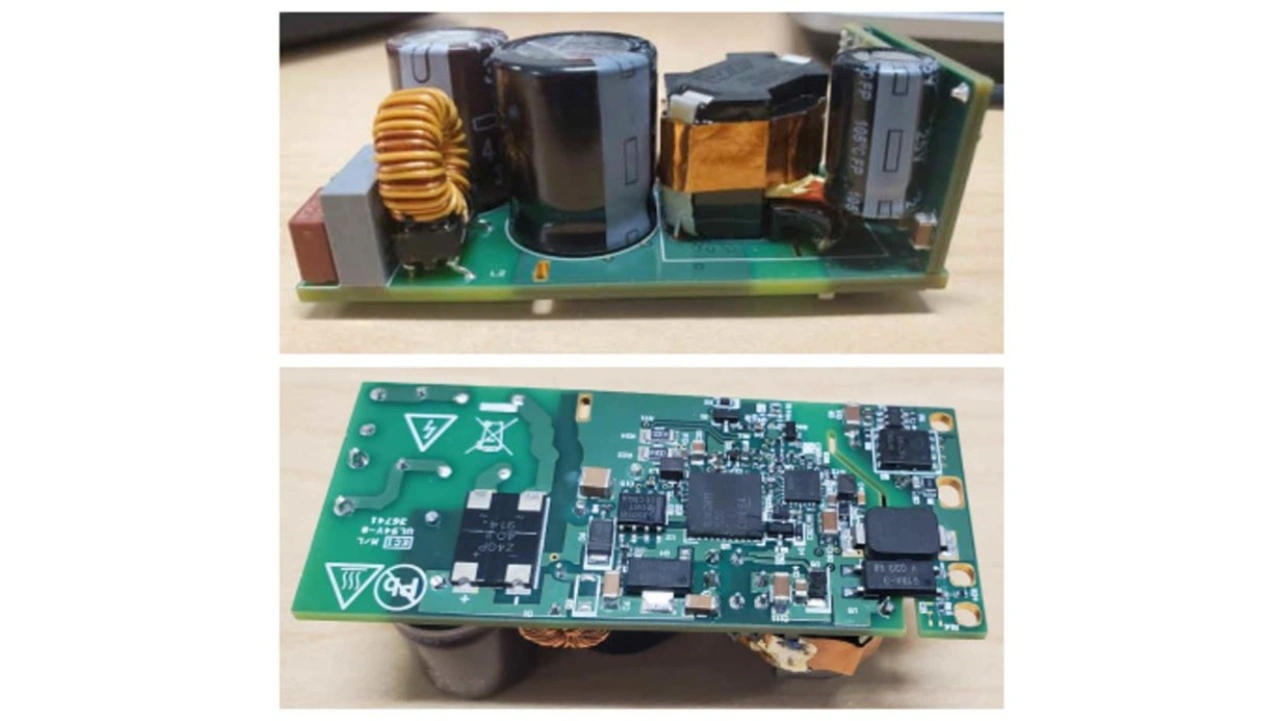

Sollen bei einem Design, das eine hohe Leistungsdichte bieten soll, sämtliche elektrischen Spezifikationen erfüllt werden, ohne irgendwelche Sicherheitsvorgaben zu verletzen, muss der verfügbare Platz strategisch und möglichst effizient genutzt werden. Ein typisches Beispiel ist die in ACF-Technik (Active Clamp Flyback) realisierte Stromversorgung in Bild 7.

Auch wenn es generell nicht empfehlenswert ist, mussten in diesem Design einige Bauelemente unterhalb des Übertragers platziert werden. Wichtig ist es, einen Kontakt des Übertragerkerns mit der Leiterplatte sicher auszuschließen, was durch entsprechende Abstandshalter oder das Umwickeln des Übertragers mit Isolierband gewährleistet werden kann.

Fazit

Wie dieser Beitrag gezeigt hat, gilt es beim Layout für eine Stromversorgungs-Schaltung auf zahlreiche Aspekte zu achten, wenn man nicht Gefahr laufen will, eine eigentlich gut entwickelte Schaltung durch eine mangelhaft geplante Leiterplatte daran zu hindern, ihre volle Performance zu erreichen.

Autoren:

Sarmad Abedin gehört zum Power Design Services Team, das sich auf den Industriemarkt konzentriert. Er konzentriert sich auf den medizinischen Sektor und entwickelt seit 10 Jahren Stromversorgungen. In letzter Zeit hat er sich mehr auf isolierte Flyback-Designs für AC/DC-Anwendungen konzentriert. Er schloss sein Studium am Rochester Institute of Technology (RIT) im Jahr 2010 mit einem Schwerpunkt auf der Entwicklung analoger Stromversorgungen ab.

John Dorosa ist Systemingenieur im Power Design Services Team von TI. Sein Schwerpunkt liegt auf der Entwicklung kundenspezifischer Stromversorgungs-Referenzdesigns auf Board-Ebene für industrielle Anwendungen. In den fünf Jahren seiner Tätigkeit im Power Design Service hat John Dorosa Designs entwickelt, die von Hochspannungsbatterie- und Super-Cap-Ladegeräten bis hin zu Off-Line-Beleuchtungs- und Messvorspannungsversorgungen reichen. Dorosa erhielt seinen BSEE von der Michigan State University im Jahr 2017.

Jim Perkins ist ein Senior Member Technical Staff (SMTS) im Vertriebs- und Anwendungsteam in Europa. Er verfügt über 25 Jahre Erfahrung als FAE und unterstützt die Leistungswandlung in PoL-Anwendungen in einer Reihe von Märkten wie persönliche und tragbare Elektronik, Kleingeräte und Automotive. Perkins erhielt seinen M.Eng. und Ph.D. in Elektrotechnik von der University of Leeds, UK. Im Rahmen der Übernahme von National Semiconductor im Jahr 2011 kam er zu Texas Instruments.

- Wie lassen sich typische Fehler im PCB-Layout vermeiden?

- Platzierung der Gatetreiber