Mini- und Mikro-LEDs

Schlüsselprozess verbessert

Fortsetzung des Artikels von Teil 1

Massen-Transfer deutlich verbessert

Aktuelle Fertigungstechnik für den Massen-Transfer – meist spezialisierte Bestückautomaten – sind noch nicht leistungsfähig genug, um Mikro-LED-Displays wirtschaftlich für die Unterhaltungselektronik zu fertigen. Als Zielkorridor dafür wird angegeben:

- Handhabung von LED-Chips mit Seitenlängen <10 μm

- Positioniergenauigkeit ±1 μm

- Durchsatz von mindestens 100 Millionen LED-Chips pro Stunde

Von diesen Zielmarken ist die Branche noch einige Jahre entfernt. Fertigungsausrüster streben daher zuerst Bestückersysteme für Mini-LEDs an. Mit Seitenlängen von 50 μm bis 200 μm sind sie deutlich größer als Mikro-LEDs und einfacher zu handhaben. Durch den aktuellen Trend zum Local Dimming gibt es innerhalb der Display-Industrie auch eine entsprechende Marktnachfrage. So können Fertigungsausrüster Erfahrungswerte aufbauen und Geld für die weitere Entwicklungsarbeit in Richtung Mikro-LEDs einnehmen. Diese Strategie verfolgt unter anderem der Fertigungsausrüster Kulicke & Soffa. »Wer bei Mikro-LEDs erfolgreich sein möchte, muss zuerst mit Mini-LEDs erfolgreich sein«, sagt David Trasobares Paris. Als Produktmanager für LED-Systeme hat er die Entwicklung des neuen Bestückersystems Luminex für Mini-LEDs begleitet.

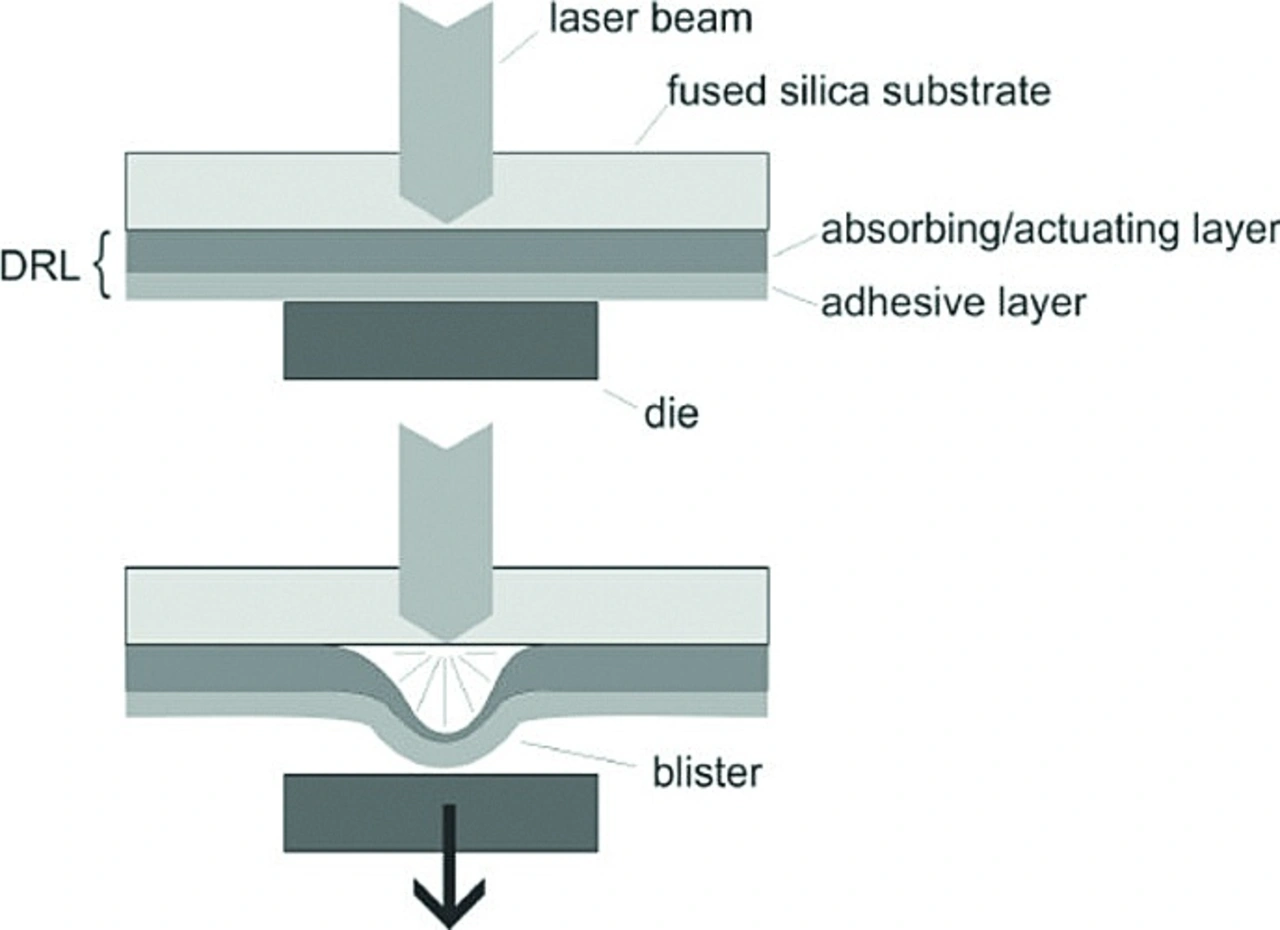

Das System (Bild 2) arbeitet nach dem Prinzip des Laser Enabled Advanced Placement, LEAP, das in Bild 3 gezeigt ist. Erstmals vorgestellt wurde Luminex auf der productronica Ende 2021. Es handhabt Chips mit Seitenlängen unter 200 μm. Der Fortschritt der Bestückertechnik wird beim Durchsatz deutlich: In einem Beitrag aus dem Jahr 2020 nennt der Analyst Eric H. Virey 1000 Chips pro Stunde als typischen Wert für einen LED-Bonder. Nur knapp zwei Jahre später kommt das Luminex-System auf eine maximale Bestückungsrate von 10.000 pro Sekunde. Auf eine Stunde hochgerechnet entspricht das 36 Millionen platzierten Chips. Direkt vergleichen lassen sich diese beiden Werte zwar nicht, weil dafür eine identische Positioniergenauigkeit gegeben sein muss, sie dienen aber als grobe Orientierung für den technischen Fortschritt.

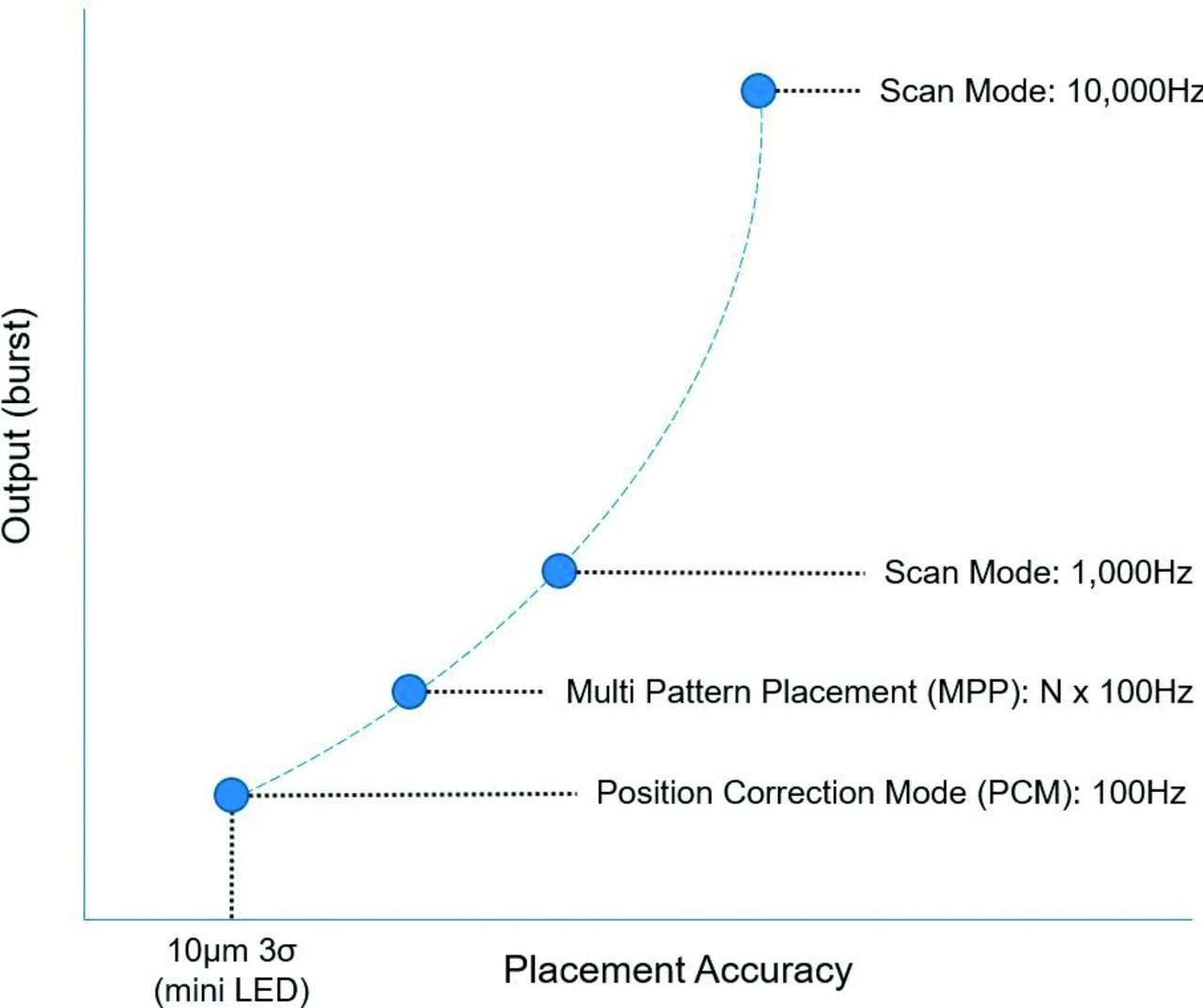

Laut Paris ist der größte Vorteil des Luminex-Systems nicht allein der hohe Durchsatz, auch wenn er der relevanteste Faktor bei den Kosten pro bestückter LED ist, sondern die hohe Flexibilität durch drei verschiedene Betriebsmodi.

System lässt sich auf verschiedene Fertigungsprozesse in der Wertschöpfungskette anpassen. Im Position Correction Mode, PCM, erreicht es 10 μm Positioniergenauigkeit nach der Drei-Sigma-Regel, um die Anforderungen an die fortschrittlichsten Mini-LED-Anwendungen zu erfüllen.« Sind geringere Genauigkeiten ausreichend, kann in ein Multi-Pattern-Placement- oder einen Scan-Modus mit deutlich höherem Durchsatz gewechselt werden. »Wir verwenden eine laserbasierte Methode, wobei der Laser über einen Roboterarm verfahren wird. Der Durchsatz lässt sich durch Verkürzen der Roboter-Bewegungsphase erhöhen, was immer zulasten der Genauigkeit geht.« Das Verfahren ist auf die Bestückung von TFT-Backplanes ausgelegt. Sollte sich ein Display-Hersteller für die Ansteuerung über Treiber-ICs entscheiden, lässt sich das Verfahren in einem Entwicklungsprojekt entsprechend modifizieren, sagt David Trasobares Paris.

Von Mini-LEDs zu Mikro-LEDs

Mit dem Luminex-System lassen sich die Grundlagen zur Fertigung von Mikro-LEDs bereits erkennen. »Heutige Anwendungen erfordern Mini-LEDs, und diesen Markt adressieren wir mit einem flexiblen System. Die Technik ist aber skalierbar, um damit in Zukunft auch Mikro-LEDs zu fertigen, und daran arbeiten wir bereits«, skizziert Paris den weiteren Weg in Richtung Mikro-LEDs. »Von einer Sache sind wir fest überzeugt: Wer bei Mikro-LEDs erfolgreich sein will, der muss vorher eine gut funktionierende Lösung für Mini-LEDs vorweisen. Das ist wichtig für die Lernkurve in der Entwicklungsabteilung, für den Kontakt zu Kunden und auch der beste Weg, um das nötige Anwendungswissen zu bekommen.«

Klar ist auch, dass der Massen-Transfer nur ein Schritt in der Wertschöpfungskette ist. Für eine wirtschaftliche Fertigung von Mikro-LED-Displays sind nicht nur schnellere und präzisere Bestücker nötig, sondern in der gesamten Wertschöpfungskette vom Wafer bis zur Inspektionstechnik müssen neue Verfahren eingeführt werden.

- Schlüsselprozess verbessert

- Massen-Transfer deutlich verbessert