Pulslaserdioden für zukünftiges LiDAR

Kurze Pulse mit hoher Leistung – darauf muss man achten

LiDAR-Systeme sollen immer weiter und mit immer besserer Auflösung messen. Beim autonomen Fahren etwa ist es entscheidend, dass auch kleine oder dunkle Objekte auf der Straße erkannt werden. Für die entsprechenden Pulslaserdioden müssen Hersteller dabei einige physikalische Hindernisse überwinden.

Von Winfried Reeb, Laser Components

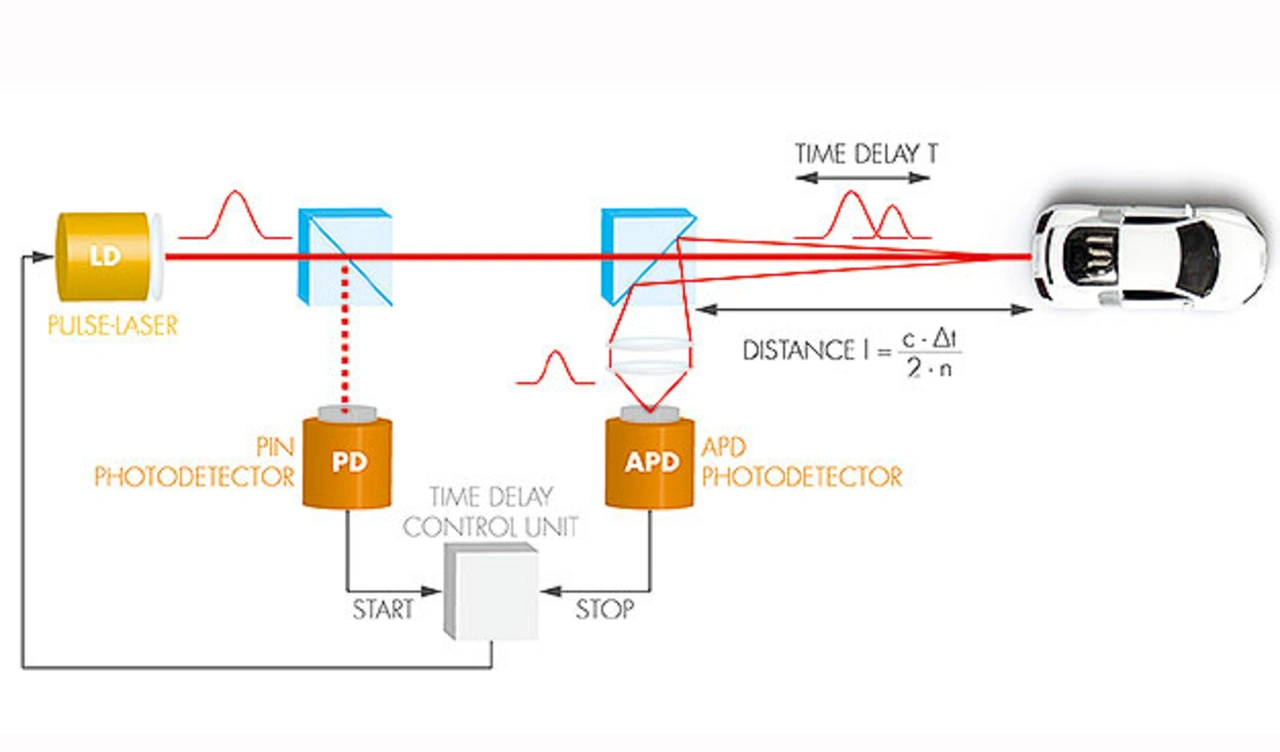

LiDAR (Light Detection And Ranging) ist an sich keine neue Technologie. Schon 1971 nutzte die Apollo-XV-Mission der NASA das Verfahren, um Teile der Mondoberfläche zu vermessen. Das Grundprinzip ist simpel: Ein Emitter erzeugt einen Laserpuls, der irgendwann auf ein Objekt trifft und von diesem reflektiert wird. Der zurückkehrende Strahl trifft auf einen Sensor. Über die Zeit, die zwischen dem Absenden und dem Empfang vergangen ist, lässt sich die Entfernung des reflektierenden Körpers berechnen. Aus der Gesamtheit aller Messpunkte entstehtim Computer ein dreidimensionales Bild der Umgebung.

Auch im Straßenverkehr ist LiDAR be- reits im Einsatz. Die berühmten »Laserkanonen« der Polizei und Fahrerassistenzsysteme wie Autonomous Emergency Braking (AEB) arbeiten mit lasergestützter Entfernungsmessung (Bild 1). Doch die Anforderungen beim autonomen Fahren sind erheblich komplexer. Nur mit einem detaillierten 3D-Bild der gesamten Umgebung lassen sich auch weit entfernte Objekte erkennen und unterscheiden. Das bedeutet, dass in immer kürzerer Zeit immer mehr Datenpunkte erfasst werden müssen – und das über größere Entfernungen. Dazu kommen die üblichen Anforderungen der Branche: Alle Bauteile müssen in einem weiten Temperaturbereich funktionsfähig bleiben und allen Arten von Stößen und Vibrationen widerstehen. Gleichzeitig sollen sie auch noch möglichst klein sein, damit man sie überall einbauen kann. Dazu kommt der Kostendruck durch Konkurrenzverfahren wie Radar.

Kurze Pulse – hohe Leistung

Der gängigste Weg zu einer höheren Auflösung besteht darin, die Pulslängen der Impulslaserdiode (Pulsed Laser Diode, PLD) so kurz wie möglich zu halten. So lassen sich höhere Pulsfrequenzen erzielen. Es entstehen dichtere Punktwolken, die wiederum ein detaillierteres Bild der Fahrzeugumgebung ermöglichen.

Die kurzen Pulse müssen gleichzeitig über eine hohe optische Leistung verfügen, um eine größere Reichweite zu erzielen. Da sich der Laserstrahl nicht im luftleeren Raum bewegt, gibt es auf dem Weg zum Hindernis und zurück immer Verluste durch optische Brechung und Streuung – im Straßenverkehr zum Beispiel durch Staub, Regen oder Pollenflug. Je stärker der Strahl ist, umso größer ist die Wahrscheinlichkeit, dass auch bei großen Entfernungen genug Photonen zurückkommen, um aussagekräftige Messergebnisse zu erhalten.

Ein Vorteil der Lasertechnik ist in diesem Fall, dass kurze Pulse und hohe Leistung seit jeher Hand in Hand gehen. Die Herausforderung liegt dabei in erster Linie bei der Elektronik.

Störfaktoren Induktivität und Widerstand

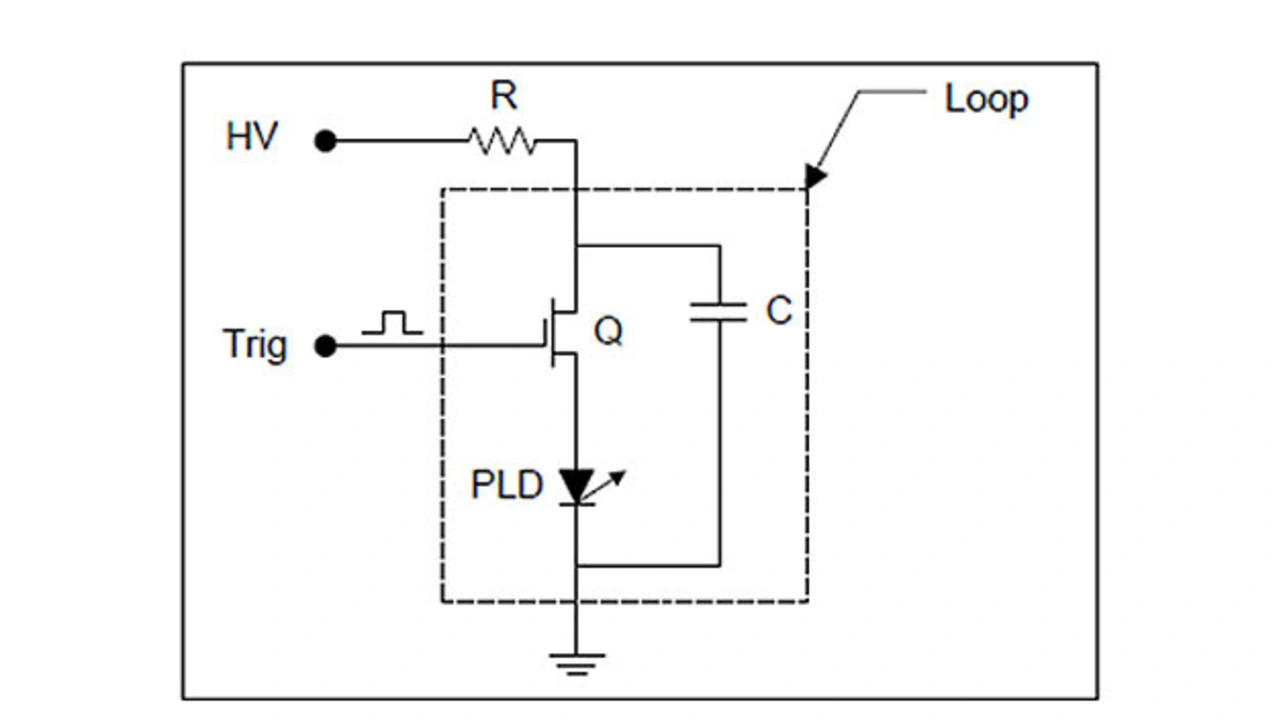

Bild 2 zeigt das typische Schaltschema eines PLD-Treibers mit hohem Spitzenstrom. Der Kondensator (C) speichert die Energie für jeden Impuls; der Transistor (Q) dient als Hochgeschwindigkeitsschalter; PLD ist die Laserdiode.

Diese Elemente bilden die Ansteuerschleife (Loop). HV bezeichnet die Ladespannung zum Aufladen des Kondensators zwischen den Impulsen; der Widerstand (R) dient zur Strombegrenzung während des Aufladezyklus und Trig ist das Triggersignal, mit dem der Transistor eingeschaltet wird. Der Wert von (R) bestimmt die Impulswiederholfrequenz, die der Schaltkreis bei voller Leistung liefern kann.

PLDs sind stromgesteuerte Halbleiterbauteile, die Elektronen in Photonen umwandeln und so Licht erzeugen. Die Leiterbahnen, über die die Elektronen in das Bauelement gelangen, sind dabei direkt mit dem Halbleiter verbunden. Wird ein bestimmter Schwellenstrom überschritten, verhält sich die optische Ausgangsleistung linear zum angelegten Strom. Bei modernen PLDs entsteht so für jedes zugeführte Ampère eine optische Ausgangsleistung von 3,2 W.

Um einen starken Laserimpuls zu erzeugen, wird also ein entsprechend starker Strom benötigt. Eine der größten Herausforderungen besteht darin, die Schaltung so zu steuern, dass dieser Stromimpuls in einer möglichst kurzen Zeit freigesetzt wird. Dabei erweist sich die Selbstinduktion der Schaltung als Haupthindernis. Die Spannung u(t), die benötigt wird, um in der Zeit t einen Strom der Stärke i(t) freizusetzen berechnet sich nach der Grundformel

L bezeichnet dabei die Induktivität des Stromkreises. Will man über einen Zeitraum von 1 ns einen Impuls von 30 A freisetzen, würde eine Induktivität von 1 nH einen Spannungsabfall von 30 V bedeuten.

Die parasitäre Induktivität der Ansteuerschleife ergibt sich aus den Selbstinduktionen der einzelnen stromführenden Teile. Allgemein geht man davon aus, dass für jeden Millimeter Leitungslänge eine Induktivität von 1,2 nH auftritt. Es geht also darum, die einzelnen Komponenten möglichst nah aneinander zu platzieren.

Auch der Gesamtwiderstand der Schleife muss bei der Entwicklung von PLDs berücksichtigt werden. Er ergibt sich aus der Summe der Widerstandswerte aller verbauten Komponenten. Diese Widerstände reduzieren den Spitzenstrom im Stromkreis und bremsen das gesamte System herunter. Daher ist es wichtig, Komponenten mit einem möglichst geringen Eigenwiderstand zu verwenden. Das gilt auch für alle leitenden Materialien auf Platinen oder keramischen Hybridschaltungen. Zudem hilft ein niedriger Serienwiderstand beim Wärmemanagement.

Der Kondensator als Schlüsselelement

Der Kondensator bestimmt die Leistung der PLD. Bei eingeschaltetem Transistor kann man die gesamte Schaltung als klassisches RC-Glied betrachten. Dabei verhält sich die Ladezeit des Kondensators () proportional zum Gesamtwiderstand (RLoop) und zur Kapazität des Kondensators (C):

Die Stromstärke (i) bei der Entladung des Kondensators kann durch die folgende Formel beschrieben werden, wobei HV die Ladespannung ist. R bezeichnet den Totalwiderstand des Schaltkreises einschließlich der parasitären Anteile der Leiterplatte und der Widerstände aller Komponenten – RLoop.

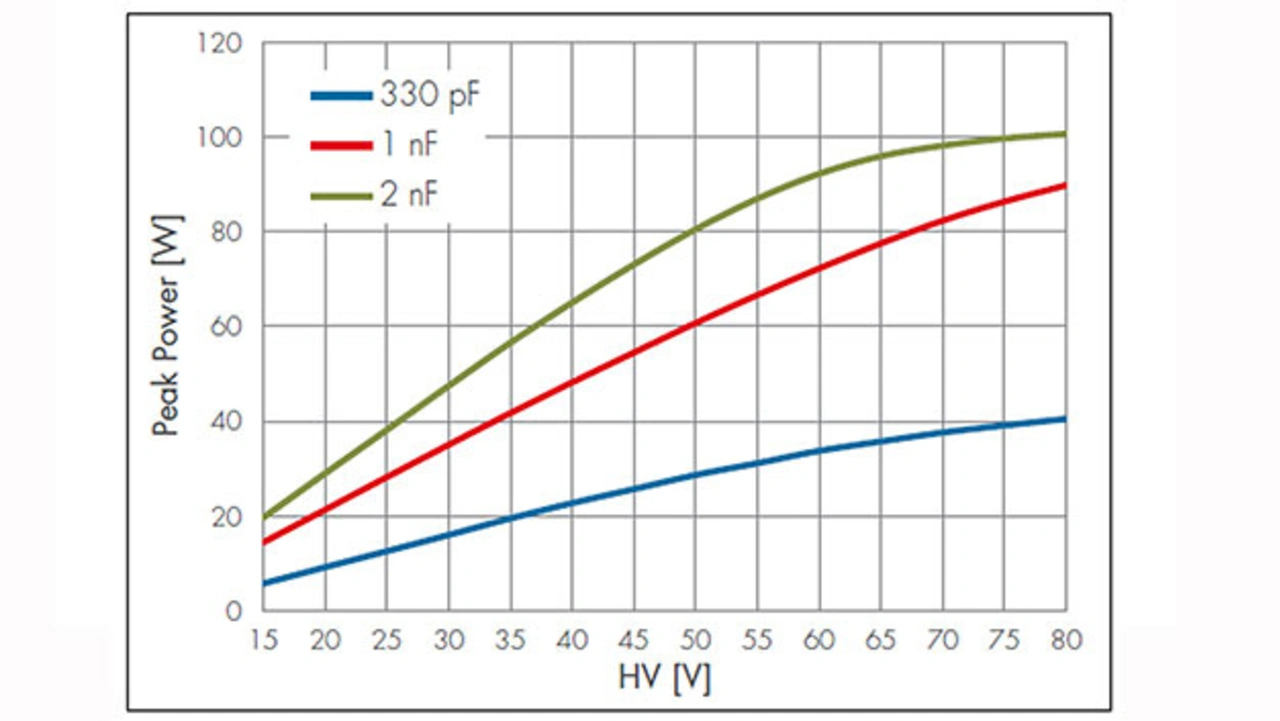

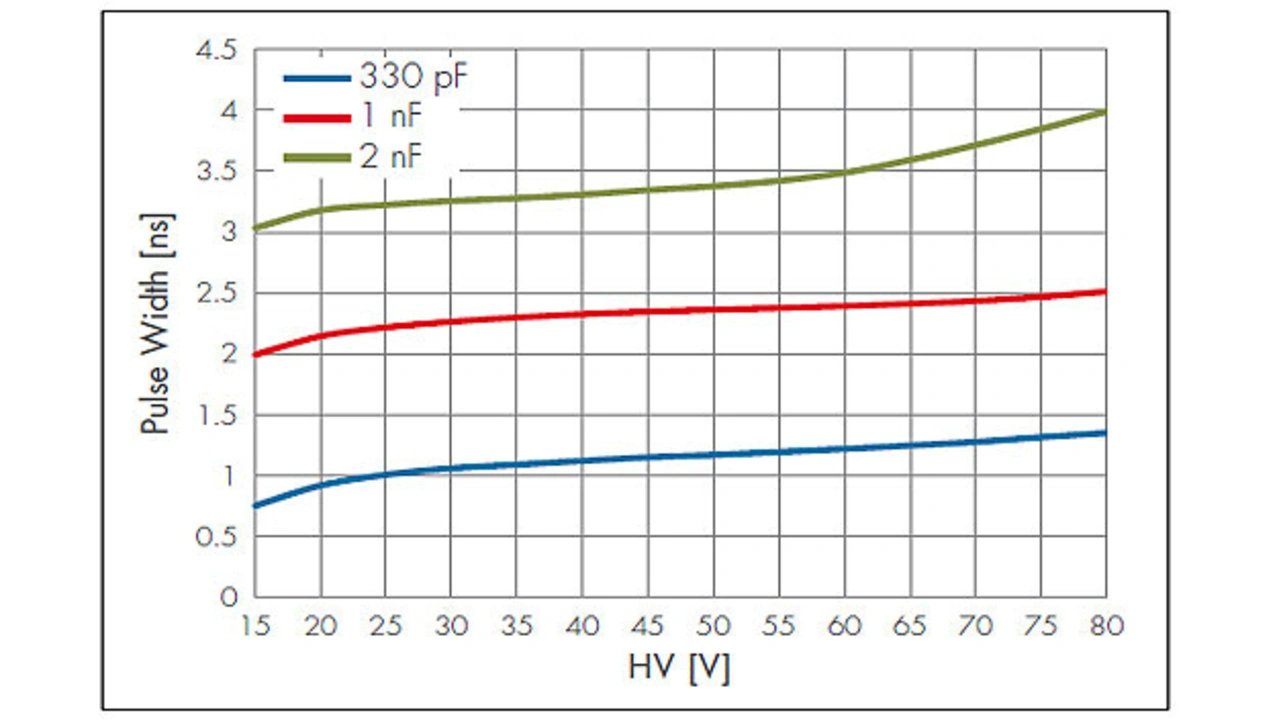

Ein größerer Kondensator erzeugt einen längeren und höheren Spitzenstromimpuls und damit einen stärkeren optischen Impuls.

In Bild 3 und Bild 4 sind die Impulsbreite und die Spitzenleistung in Abhängigkeit von HV für verschiedene Kondensatorwerte dargestellt. Es wird deutlich, dass eine höhere Kapazität zu breiteren optischen Impulsen führt. Bei der Wahl des Kondensators ist es daher wichtig, die Kapazität so zu wählen, dass das Verhältnis zwischen Pulsdauer und Pulsstärke optimal für die Anwendung ausgelegt ist.

Transistor als »Gate Keeper«

Der Transistor fungiert als Schalter zum Laden und Entladen des Kondensators. In den meisten Fällen kommen dabei Galliumnitrid-Feldeffekttransistoren (GaN FET) zum Einsatz. Im Vergleich mit anderen FETs auf Siliziumbasis bieten sie höhere Schaltgeschwindigkeiten und einen geringeren Stromverbrauch. Bei der Auswahl sind gleich mehrere Faktoren entscheidend: Zunächst muss der FET der hohen Spannung standhalten, die benötigt wird, um den Kondensator aufzuladen. Gleichzeitig muss er aber auch möglichst klein sein, sodass er nahe genug an den anderen kritischen Komponenten verbaut werden kann, um parasitäre Induktivität zu vermeiden. Des Weiteren sollte er eine niedrige Gate-Kapazität und einen niedrigen Widerstand aufweisen und so eine schnelle Reaktionszeit und eine hohe optische Leistung ermöglichen. Diese Eigenschaften können oft miteinander in Konflikt geraten. Daher kommt es auch hier darauf an, den besten Kompromiss für die Anwendung zu finden.

Stand der Technik und weitere Alternative

Bei PLDs wie dem QuickSwitch von Laser Components ist es durch eine ausgefeilte Ansteuerungselektronik und ein proprietäres Hybriddesign gelungen, alle oben erwähnten Faktoren in Einklang zu bringen. So lassen sich bei einer Pulsfrequenz von über 200 kHz Pulsweiten zwischen 2 ns und 3 ns realisieren. Als Ergänzung zur Elektronik kann der Laserstrahl durch optische Komponenten weiter an die Anwendung angepasst werden. Der Einsatz von Fast-Axis-Kollimatoren verringert zum Beispiel die Strahldivergenz und erleichtert das optische Design in der Anwendung.

Kurzpulsige PLDs sind natürlich nicht der einzige Lösungsansatz, der derzeit verfolgt wird. So ist es zum Beispiel auch möglich, die Emitter in Arrays anzuordnen – meist in Reihen von vier, acht oder zwölf Elementen. Dabei wird die Trench-Isolation-Methode eingesetzt, bei der die emittierenden Elemente durch „Gräben“ voneinander getrennt sind. Um besonders hohe Leistungen zu erreichen, werden mehrere Emitter elektrisch kombiniert. Sie sind dann entweder in Reihe geschaltet, sodass die Leistung gleichzeitig von zwei elektrischen Anschlüssen erzeugt wird. Man kann aber auch eine Parallelschaltung nutzen, bei der die Emitter angesteuert werden. In diesem Fall lassen sich mit einem entsprechenden Mehrkanaltreiber auch alle Impulse auf einmal auslösen. Beide Methoden stoßen beim Abstand der einzelnen Emitter an physikalische Grenzen, die bei der Entwicklung von Kundenlösungen berücksichtigt werden müssen.

Noch ist offen, welche Lösung sich letztendlich durchsetzen wird. Vielleicht wird in den selbstfahrenden Autos der Zukunft auch eine Kombination mehrerer Optionen zu finden sein. Die Entwicklung bleibt auf jeden Fall spannend und wird die Optoelektronik-Branche noch einige Zeit beschäftigen.

Der Autor

Winfried Reeb

studierte an der FH Aalen Feinwerktechnik/Optoelektronik. Seit 1994 ist er Produktingenieur bei Laser Components und leitet dort seit 1999 die Produktgruppe aktiven Komponenten. Als Experte für Impulslaserdioden und Avalanche-Photodioden beschäftigt er sich täglich mit den Emittern und Detektoren der LiDAR-Technologie.