Druck-/Temperaturmessung auf Zellebene

Foliensensoren revolutionieren die Batteriemessung

Fortsetzung des Artikels von Teil 1

So funktioniert das neue Batterie-Monitoring

Drucksensoren im Druckverfahren sind grundsätzlich keine Neuerung, jedoch stellt der sogenannte »PRIME-Mode«-Sensor eine bedeutende Weiterentwicklung dar. Dieser Sensor zeichnet sich durch eine signifikante Verbesserung der Sensorcharakteristika aus. Insbesondere konnte die zeitliche Signaldrift um den Faktor drei reduziert werden, während die Wiederholgenauigkeit um den Faktor zehn gesteigert und die Hysterese um den Faktor 100 minimiert wurde. Diese Optimierungen ermöglichen präzise Messungen. Der Sensor deckt zudem einen breiten Druckbereich ab, mit Messungen von 0,5 N/cm2 bis über 1 kN/cm2 und bietet dabei eine Flächenauflösung von weniger als 1 Pixel/cm2. Zudem ist er besonders langlebig und hält bei einer Belastung von 150 N/cm2 über eine Million Zyklen stand.

Einzigartiger Array-Aufbau

Außerdem ist es Flexoo gelungen, nicht nur Temperatureinzelsensoren zu entwickeln, sondern diese auch in einem Array unterzubringen. Dies ist in dieser Form einzigartig. Die gedruckten, temperaturempfindlichen Widerstände, weisen eine hohe Linearität im Temperaturbereich von -10 bis +100 °C und darüber hinaus auf. Sie haben eine hohe Genauigkeit von ±1 °C und besser, je nach Temperaturfenster und Umgebungsbedingungen, und liefern druckunabhängige Daten. Selbst im Matrizenverbund liegt die Genauigkeit noch bei ±2 °C.

In der F&E-Phase kann die Neuentwicklung das ideale Werkzeug sein – unter anderem dank der Fähigkeit, sowohl Druck als auch Temperatur zu erfassen, indem eine Matrix kombinierter Sensoren auf einer mehrschichtigen Folie verwendet wird.

Sowohl Druck- als auch Temperatursensormatrizen können in Bezug auf Größe, Auflösung, Substratmaterial und Sensoreigenschaften an individuelle Kundenanforderungen angepasst werden.

Derzeit bietet Flexoo fünf Standardtypen von Drucksensorfolien mit unterschiedlichen Größen und örtlichen Auflösungen für verschiedene Zelltypen und Messaufgaben an. Aber auch kundenspezifische Matrizen können auf Anfrage hergestellt werden.

Ausleseelektronik und Softwareintegration

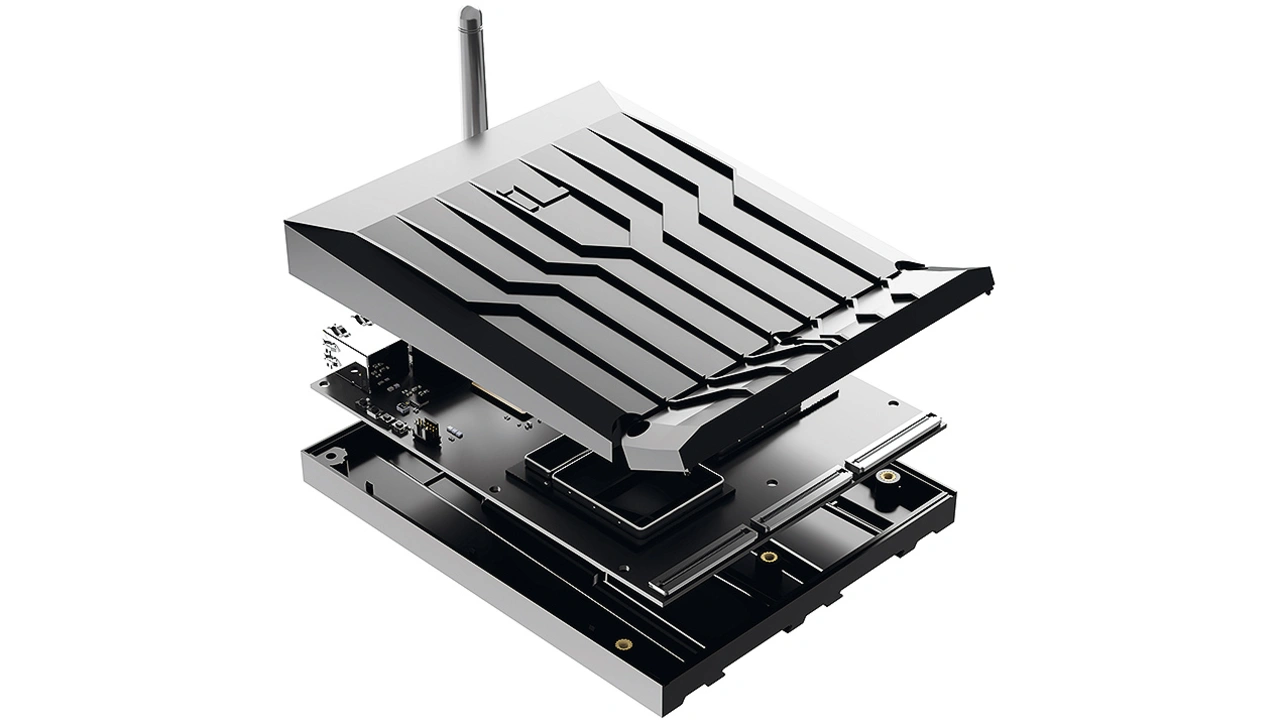

Ein weiterer essenzieller Bestandteil des Systems ist die Ausleseelektronik. Die Herausforderung besteht darin, die Pixel der Matrix unabhängig voneinander auszulesen, ohne dass sich diese gegenseitig beeinflussen. Das ist durch eigens entwickelte Module, die Multiplexer und Analog-Digital-Wandler enthalten, gelungen. Somit können qualitativ hochwertige Daten ohne Crosstalk erhoben werden.

Eine zusätzliche Steigerung der Signalqualität wird durch Abschirmung erreicht, um die induktive Kopplung durch schnell wechselnde Ströme (z. B. beim Laden und bei Belastung einer Batterie) zu reduzieren. Die Systemelektronik zeichnet Sensordaten mit einer digitalen Auflösung von 12 bit auf und kann Sensormatrizen von bis zu 96 x 96 Sensorpixeln auslesen, wobei die Pixel auch auf mehrere Folien verteilt sein können. Sie können sogar unterschiedliche Sensoren enthalten. Sprich, mit einer Elektronik können sowohl Druck- als auch Temperaturmatrizen gleichzeitig ausgelesen werden.

Eine weitere Besonderheit der Elektronik ist die Möglichkeit, eine Kalibrierung der Sensorfolien durchzuführen und diese auf der Elektronik lokal zu speichern, sodass Daten ohne Benutzung eines Desktop-PCs direkt über CAN-Bus ausgelesen werden können. Weitere Möglichkeiten der Datenübertragung umfassen USB, Ethernet und WiFi.

Zur Konfiguration der Elektronik und der Messung sowie zur Visualisierung und Speicherung der Daten steht eine Software bereit. Diese bietet auch ein Interface zur Kalibrierung.

Jobangebote+ passend zum Thema

Komplettlösung für Batterieentwickler

Komplettlösung für Batterieentwickler

Insgesamt ist BaMoS ein revolutionäres System für Batterieentwickler. Es bietet eine Komplettlösung für die Batterieüberwachung inklusive Sensorfolien, Ausleseelektronik und Software. Die Daten sind räumlich und zeitlich aufgelöst und liefern so ein umfassendes Bild des Batterieverhaltens. Forschungsin genieure führender Automobilhersteller nutzen BaMoS bereits auf Batterieprüfständen, um neue Batteriekonzepte und -materialien zu qualifizieren und Langzeitstudien durchzuführen. Doch auch in Serienanwendungen, ob EV oder BESS, kann es sinnvoll sein, Sensoren auf Zellebene zu haben.

Herausforderungen von Lithium-Ionen-Batterien: Leistung und Lebensdauer

Ein Beispiel ist die Erfassung des sogenannten "State of Health" (SOH): Er beschreibt als prozentualen Kennwert die aktuelle Kapazität einer Batterie im Vergleich zu ihrer ursprünglichen Kapazität. Über die Lebensdauer der Batterie hinweg nimmt der SoH ab. Dies geht mit einer Degradation der Elektroden einher, die sich dabei ausdehnen. Diese Ausdehnung wiederrum führt zu einer Druckänderung, die dem Atmen der Batterie überlagert wird. Wenn man diese Druckänderung aufzeichnet, kann der SOH direkt bestimmt werden. Auf diese Weise ist es mit Hilfe gedruckter Drucksensoren möglich, defekte Zellen oder Module zu identifizieren und auszutauschen, oder aber das BMS entsprechend anzupassen. Ebenso kann der Gesundheitszustand und somit der Wert eines Moduls oder Packs am Ende der Lebensdauer eines EVs für eine Second Life Anwendung in einem BESS nachgewiesen werden.

Ein weiteres Beispiel bezieht sich auf Temperatureigenschaften. Wie beschrieben muss die Temperatur einer Lithium-Ionen-Zelle bei Betrieb in einem bestimmten Bereich liegen. Ist die Temperatur zu niedrig, verringert sich die Leistung der Batterie und damit die Reichweite des Fahrzeugs. Ist sie zu hoch, besteht die Gefahr eines thermischen Durchgehens (TR für engl. thermal runaway), bei dem sich die Batterie aufgrund exothermer Reaktionen unaufhaltsam erwärmt und schließlich zerstört wird. Bei unzureichender thermischer Abgrenzung zwischen den Zellen eines Moduls führt der TR einer Zelle zu einer thermischen Propagation (TP). Die Hitze wird an die Nachbarzelle übertragen, welche dann ebenfalls in einen TR läuft. Im schlimmsten Fall hat dies die Zerstörung der gesamten Batterie, Autos oder BESS-Anlage zur Folge. Umso wichtiger ist es, den Temperaturanstieg so früh wie möglich zu erkennen. Daher werden häufig herkömmliche NTC auf die Messleitungen integriert und durch Simulationen auf die Temperatur in der Zelle geschlossen. Diese haben jedoch immer eine Zeitverzögerung. Durch Einsatz von gedruckten Temperatursensoren zwischen den Batteriezellen eines EVs oder BESSs kann die Temperatur direkt gemessen werden und die Sicherheit erheblich erhöht werden.

Zudem sind Entwickler ohne genaue und detaillierte Daten über die Temperaturverteilung innerhalb eines Modules gezwungen, erhebliche Sicherheitstoleranzen zu berücksichtigen. Diese Maßnahmen gehen jedoch zu Lasten der Ladegeschwindigkeit und -leistung einer Batterie. Somit erhöhen serienmäßig verbauten Temperatursensorfolien sowohl die Sicherheit als auch die Leistung einer Batterie.

Von der Laboranwendung in die Serie

Das ursprünglich für R&D-Zwecke konzipierte BaMoS wurde in der Zwischenzeit auch für Serienanwendungen weiterentwickelt. Flexoo bietet individuelle Serienlösungen an, die von Systemen aus Einzelsensoren über gedruckte Ankontaktierung bis hin zu Ausleseelektronik alles umfasst. Sowohl die Sensoren als auch die Ankontaktierungen werden dabei in Deutschland auf einer hocheffizienten Rolle-zu-Rolle Druckmaschine produziert. Aufgrund des Durchsatzes der Anlage können entsprechend niedrige Herstellungskosten erreicht werden. Aktuelle Weiterentwicklungen des Systems erlauben auch die Erfassung von weiteren Parametern wie Spannung, Feuchtigkeit oder Gas. Zudem ist zukünftig auch die Integration von Sensoren in Pouch oder prismatischen Zellen möglich.

Fazit

Der rasant wachsende Markt für Elektroautos und Batteriespeichersysteme erfordert Lösungen, um die Leistung und Lebensdauer von Batterien weiter zu verbessern. Dies wird durch das BaMoS-System von Flexoo ermöglicht, indem Daten erhoben werden, die anderweitig nicht zugänglich sind. Dies versetzt Zell-, Modul-, BESS- und EV-Hersteller in die Lage ihre Batterien besser zu verstehen und die Batterieleistung und -lebensdauer zu maximieren. Aufgrund der einzigartigen Eigenschaften des Systems wird es bereits von vielen Batterieherstellern, Modulintegratoren, BESS-Betreibern und OEM-Entwicklern eingesetzt. Zudem wird BaMoS auch als Lösung für Serienprodukte angeboten. So wird das Batteriemanagementsystem mit Echtzeitdaten zu Druck und Temperatur unterstützt, um die Sicherheit, Leistung und Lebensdauer der Batterie zu verbessern und als Nebeneffekt die Entwicklungs- und Wartungskosten zu senken.

Die Autoren

Dr. Florian Ullrich

ist Head of Development bei Flexoo. Mit über zehn Jahren Erfahrung im Bereich gedruckte Elektronik ist er verantwort- lich für das Finden und Errichten neuer geschäftlicher Beziehungen und hat maßgeblich zur Kommerzialisierung des Produktes BaMoS beigetragen.

Bart Jarkiewicz

ist Technical Sales Manager bei Flexoo. Mit mehr als zehn Jahren Erfahrung im Bereich der additiven Fertigung ist er als Teil des Business Development Teams von Flexoo verantwortlich für die technisch anspruchsvollen Projekte.

- Foliensensoren revolutionieren die Batteriemessung

- So funktioniert das neue Batterie-Monitoring