Druck-/Temperaturmessung auf Zellebene

Foliensensoren revolutionieren die Batteriemessung

Flexoo – ein Spin-off des Heidelberger InnovationLab – hat ein auf gedruckten Foliensensoren basierendes Batterie-Messsystem entwickelt, das Entwicklern neue, in dieser Form bislang nicht zugängliche Einblicke in die Druck- und Temperaturverteilungen auf Batteriezellebene gewährt.

Die Bedeutung leistungsfähiger Batterien wächst mit zunehmendem Potenzial und Einfluss erneuerbarer Energiequellen, weil diese aufgrund ihrer volatilen Natur zu stark variierenden Leistungen im Netz führen. Um dies auszugleichen sind mehr und mehr Batteriespeichersysteme (Battery Energy Storage System, BESS) gefragt. Auch die E-Mobilität treibt die Innovationen im Batteriemarkt immer weiter voran, denn die Batterie ist sicherlich eine der wichtigsten Komponenten und Differenzierungsmerkmale eines Elektrofahrzeugs (Electric Vehicle, EV). In beiden Fällen, BESS und EV, ist das Batteriesystem essenziell für die Sicherheit, Benutzerfreundlichkeit und Langlebigkeit.

Jobangebote+ passend zum Thema

BESS- und EV-Batterietest bislang schwierig

Auch wenn BESS und EV jeweils eine andere Herangehensweise erfordern, müssen in beiden Fällen die Batteriezellen auf ähnliche Weise entwickelt, getestet, gesteuert und gewartet werden. Und in beiden Fällen werden Zellen zu einem Verbund (Modul) zusammengeschaltet – das wiederum führt zu neuen Herausforderungen. Denn trotz umfangreicher Forschungen zum Verhalten einzelner Zellen ist das Wissen darüber, wie sich mehrere Zellen in einem Modul zusammen verhalten oder wie genau einzelne Zellen im Modul auf Beanspruchung in Bezug auf Druck- und Temperaturverteilung reagieren, noch begrenzt.

Die Schwierigkeit liegt in der Erfassung solcher Betriebsdaten, weil der Bauraum zwischen zwei Zellen extrem begrenzt ist. Die Daten sind jedoch enorm wichtig, um ein umfassendes Verständnis der Prozesse zu erlangen und bilden somit die Grundlage für Verbesserungsmaßnahmen.

Ein Beispiel: Es lässt sich nachweisen, dass es je nach Zelltyp und Design einen optimalen Druck für die Verspannung des Moduls gibt, bei dem die Batterie die längste Lebensdauer erreicht. Wissenschaftlern zufolge bietet die Optimierung des Stacks das Potenzial, die Zykluslebensdauer – die Anzahl der Lade-/Entladezyklen, die eine Batterie in ihrem Leben durchlaufen kann –, um bis zu 40 Prozent zu verlängern.

Wo drückt der Schuh?

Welche Schwierigkeiten haben Ingenieure beim Sammeln der notwendigen Daten in der Batterieforschung, -entwicklung und -verwaltung? Und wie können Foliensensoren helfen?

Sowohl für BESS als auch für EV liegt eines der größten Probleme in der Druck- und Temperaturverteilung innerhalb der Batteriesysteme. Ungleichmäßiger Druck kann zu einer Verformung der Batteriekomponenten führen, was die strukturelle Integrität der Batterie beeinträchtigt und Leistungseinbußen mit sich bringt. Auf der anderen Seite kann auch eine ungleichmäßige Temperaturverteilung zu Leistungseinbußen, vorzeitiger Alterung oder sogar zu Zerstörung führen.

Pain Points bei Elektrofahrzeugen

Bei Elektrofahrzeugen gehen die Herausforderungen über das Batteriesystem hinaus. Etwa bei der Integration des Batteriesystems in die elektrischen und mechanischen Systeme des Fahrzeugs. Das Batteriemanagementsystem (BMS) muss in der Lage sein, effektiv mit dem Bordcomputer des Fahrzeugs zu kommunizieren und Echtzeitinformationen über den Ladezustand, den Gesundheitszustand und andere Parameter der Batterie bereitzustellen. Darüber hinaus muss es in der Lage sein, die optimierten Lade- und Entladevorgänge zu steuern, um die Langlebigkeit der Batterie zu gewährleisten.

Pain Points bei Batteriespeichern

BESS wiederum stehen vor ganz anderen Herausforderungen. Diese Systeme werden im Allgemeinen als Netzspeicher eingesetzt und müssen daher den harten Anforderungen des Stromnetzes standhalten können. Zudem muss ein BESS in der Lage sein, unter verschiedenen Umgebungsbedingungen, die sich auf die Leistung und Lebensdauer der Batterie auswirken können, effizient zu arbeiten. Eine weitere Herausforderung ist die hohe Erwartung an die Lebensdauer eines Systems und die wichtige Rolle der vorbeugenden Wartung, um die Spitzenleistung des BESS über einen langen Zeitraum aufrechtzuerhalten.

Messung bislang nur auf Modulebene

Ingenieure verwenden verschiedene Techniken und Werkzeuge, um Druck- und Temperaturparameter zu messen, wie z. B. sperrige herkömmliche Drucksensoren und Thermoelemente, die am Modul, nicht aber an der Zelle angebracht sind. Diese Daten werden dann genutzt, um das Design der Batteriezellen und -module sowie des BMS zu optimieren. Messgeräte werden aufgrund ihrer Dicke und des Platzbedarfs für die Installation praktisch nie auf Zellebene eingesetzt. Das bedeutet, dass Echtzeitmessungen mit herkömmlichen Mitteln weder im fertigen Modul noch im Labor möglich sind. Um entscheidende Verbesserungen zu bewirken, bedarf es daher neuer Messmethodik. Hier setzt die Lösung von Flexoo an.

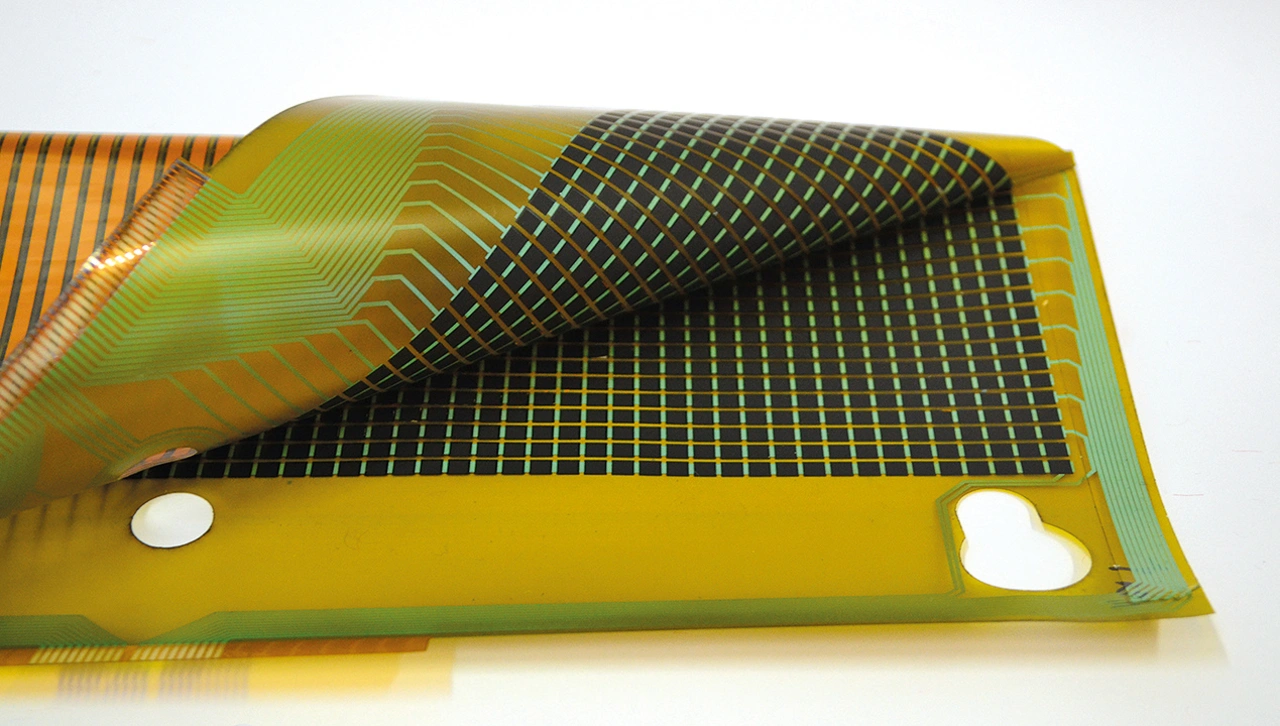

Die Firma Flexoo aus Heidelberg ist auf gedruckte Foliensensorik spezialisiert und hat zusammen mit einem deutschen OEM eine Komplettlösung zur Batterieüberwachung entwickelt und vertreibt diese unter dem Namen BaMoS (Battery Monitoring Solution). Flexoo verwendet dafür modifizierte herkömmliche Drucktechnologien und druckt damit leitfähige, isolierende und sensitive Materialien übereinander, wodurch Matrizen aus Druck- bzw. Temperatursensoren entstehen.

Herausforderung Volumen- und Druckänderung

Während des Lade- und Entladezyklus ändern die Batteriezellen ständig ihr Volumen. Sie dehnen sich beim Laden aus und ziehen sich beim Entladen wieder zusammen – sie »atmen« quasi. In einem Modul, in dem viele Zellen zusammengefasst sind, ist eine Volumenänderung jedoch nur bedingt möglich. Stattdessen ändert sich der Druck. Ein entscheidender Punkt hierbei ist die Vorspannung, mit der ein solcher Stack betrieben werden soll. Zudem ist der Druck in der Regel nicht gleichmäßig verteilt. Zum Beispiel ist er in der Mitte einer flachen Pouch-Zelle größer als am Rand. Es können sich aber auch lokale »Druck-Hotspots« bilden. Keiner dieser Spots kann mit herkömmlichen Sensoren gemessen werden, da sie einfach zu groß sind und die Zellen beschädigen würden.

Herausforderung Temperaturerfassung

Neben der Druckmessung ist auch die Temperaturmessung wichtig, weil die Temperatur einer Batterie erheblichen Einfluss auf ihre Leistung hat. Bei niedrigen Temperaturen nimmt die Kapazität der Batterie aufgrund der langsameren Ionenbewegung ab. Bei hohen Temperaturen kann sie eine höhere Leistung liefern, was aber auch zu einer schnelleren Degradation oder sogar »thermischem Durchgehen« führen kann.

Die Lösung für die Druck- und Temperaturmessung ist die Verwendung von gedruckten Sensorfolien. Solche Folien sind nur 100 bis 200 µm stark und damit so dünn, dass sie zwischen den einzelnen Batteriezellen eines Moduls platziert werden können und von dort Daten liefern. Darüber hinaus bietet die Foliensensorik den entscheidenden Vorteil, dass auch ortsaufgelöste Daten erfasst werden können. Das erweitert das »Sichtfeld« der Batterieentwickler in zweierlei Hinsicht.

Neue Einblicke dank gedruckter Foliensensoren

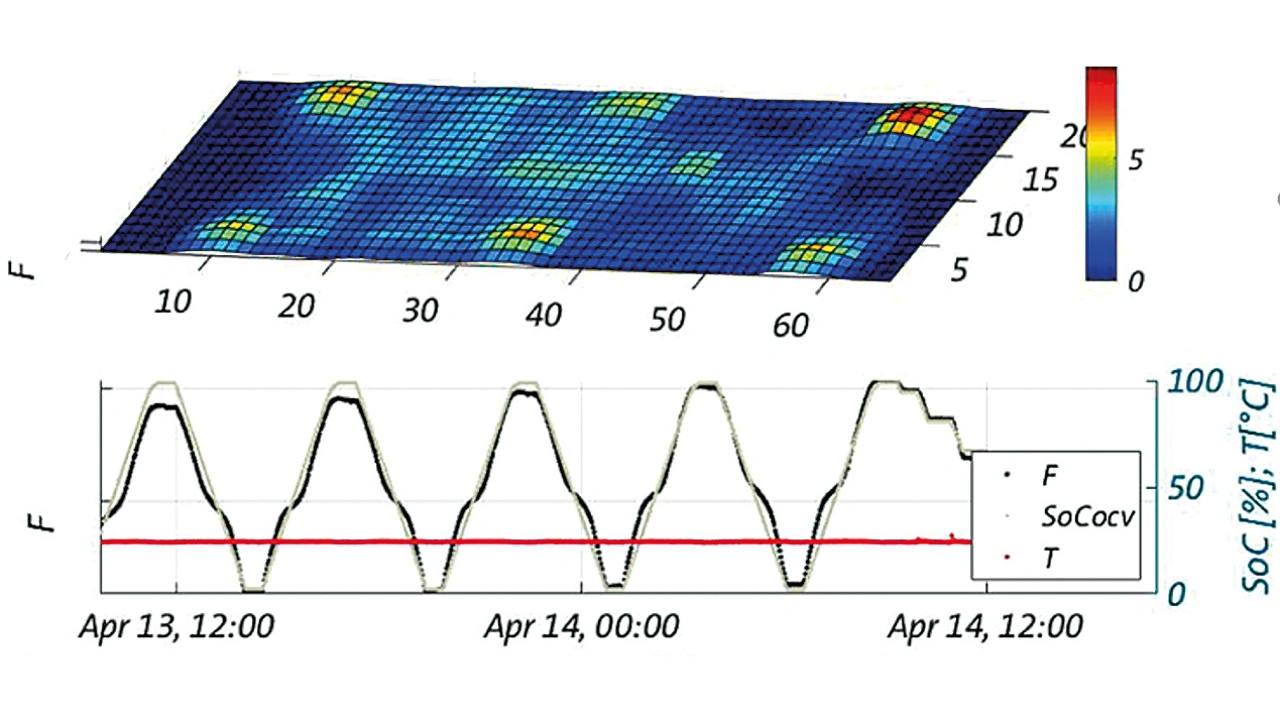

Statt wie bei herkömmlichen Methoden in Forschung und Entwicklung einen einzigen Druckmesswert für den gesamten Stack zu verwenden, können nun ortsaufgelöste Daten von jeder Zell-Zell-Grenzfläche gesammelt werden. Dieses Mapping liefert neue und wertvolle Einblicke in das Verhalten der Batteriezellen – sowohl von einzelnen Zellen als auch innerhalb eines Moduls. Im Forschungs- und Entwicklungsprozess können diese Erkenntnisse genutzt werden, um das Batteriesystem zu optimieren, z. B. in Bezug auf Kapazität, maximale Ladegeschwindigkeit, Sicherheit oder Lebensdauer.

Der mit den Flexoo-Sensoren mögliche Zugang zu bisher nicht verfügbaren Daten, vertieft das Verständnis der Batterietechnologie und ermöglicht es Ingenieuren, Batteriesysteme für die Serienproduktion weiter zu optimieren. So lassen sich mit diesen Daten nun erstmals thermische Simulationen von Stacks überprüfen und Fragen beantworten wie: Müssen der Herstellungsprozess oder die verwendeten Materialien angepasst werden, um eine gleichmäßigere Druckverteilung oder eine bessere Wärmeableitung zu erreichen? Oder müssen die Architektur und die Struktur des Moduls und des Pakets optimiert werden?

- Foliensensoren revolutionieren die Batteriemessung

- So funktioniert das neue Batterie-Monitoring