Mobile Medizintechnik

Volle Power für mobile Medizin

Mobilgeräte, die plötzlich Feuer fangen – durch Vorfälle wie den Rückruf des auf der diesjährigen IFA vorgestellten Smartphone-Topmodells Galaxy Note 7 von Samsung – geraten Li-Ion-Akkus immer wieder in die Schlagzeilen. Trotzdem eignen sich diese Energielieferanten auch für mobile Medizintechnik.

Ärzte, Schwestern und Pfleger greifen immer häufiger zu mobilen medizinischen Geräten, ebenso Rettungsdienstmitarbeiter. Das können Defibrillatoren und Beatmungsgeräte sein, die an einem Unfallort zur Erstversorgung dienen. Wenn es um lebensrettende oder -erhaltende Maßnahmen geht, kann die Zuverlässigkeit und Sicherheit der Produkte zwischen Leben und Tod entscheiden. Eine stabile Energieversorgung für mobile medizinische Anwendungen muss also auch unter erschwerten Bedingungen sicher gewährleistet sein – dazu zählen Hitze, Kälte, Vibrationen, Stöße und vieles mehr.

Die benötigte Energie beziehen die Produkte in der Regel aus Li-Ion- oder Li-Polymer-Akkus. Seltener werden Blei-, Nickel-Cadmium- oder Nickel-Metallhydrid-Stromspeicher verwendet. Ähnlich wie Netzteile für medizintechnische Anwendungen müssen auch Akkupacks für mobile Medizingeräte besonders hohe Anforderungen an die Betriebssicherheit erfüllen.

Die Kriterien sind in der Norm EN 60601 definiert, die auch für netzgebundene Stromversorgungen gilt. Diese legt zum Beispiel fest, dass wiederaufladbare Lithium-Batterien für medizinische Zwecke den Vorgaben der Norm EN 62133 entsprechen müssen. Sie fordert unter anderem Vibrations- und Stoßtests mit einer Normalfallbeschleunigung von 150 gn. Für Lithium-Ionen-Zellen und -Batterien umfasst diese Vorschrift folgende Einzeltests: Charge, Continuous charge, Moulded case stress, External short circuit, Free fall, Thermal abuse, Crush, Overcharge, Forced Discharge, Transport, Forced Internal Short.

Die aktuelle zweite Ausgabe der Norm wurde stärker als bisher auf die Besonderheiten von Lithiumsystemen abgestimmt. So gibt es etwa dedizierte Abschnitte für »besondere Anforderungen und Prüfungen für Lithium-Systeme« und den »Ladebereich von Lithium-Ionen-Sekundärzellen für einen sicheren Gebrauch«.

Neben den genannten Standards muss ein Stromlieferant für mobile Medizingeräte natürlich auch die Vorgaben erfüllen, die für alle Lithium-Akkus und -Batterien seit 2003 gelten. Dazu zählt speziell der sichere Transport in der Luft, zu Wasser und über Land entsprechend der UN/DOT-Transportvorschriften, etwa UN/DOT 3090, 3480 und 3481. Der zugehörige Transporttest UN 38.3 besteht aus insgesamt acht Einzeltests, die je nach Art und Ausführung der Lithium-Batterien beziehungsweise -Zellen durchzuführen sind: Höhensimulation, thermischer Test, Vibration, Stoß, externer Kurzschluss, Schlageinwirkung, Überlasttest und erzwungene Entladung. Diese Tests müssen jeweils mit mehreren Prüflingen durchgeführt werden.

Li-Ion-Akkus für die Medizintechnik

Trotz spektakulärer Zwischenfälle: Li-Ion-Akkus sind für medizinische Anwendungen geeignet – wenn sie gut designed und hochwertig gefertigt sind. Je nach geplanter medizinisch-technischer Anwendung sind unterschiedliche konstruktive Maßnahmen erforderlich, damit Li-Ion-Akkus die hohen Anforderungen erfüllen können.

Dazu kann beispielsweise eine hohe Widerstandsfähigkeit gegenüber Vibrationen zählen, oder kleine Abmessungen und ein geringes Gewicht, wenn das Endgerät besonders mobil sein soll. Denn die Energielieferanten können in ganz unterschiedlichen Umgebungen zum Einsatz kommen – vom Krankenhaus über ärztliche Praxen und Rettungshubschrauber bis zum militärischen Sanitätsdienst. Neben den physikalischen Eigenschaften sind je nach Anwendungen eine hohe Kapazität, viel Leistung bei niedrigen Temperaturen, besondere Zuverlässigkeit sowie eine lange Lebensdauer gefragt.

Hinzu kommt, dass medizinische Produkte in der Regel sehr lange benutzt werden – oft mehr als zehn Jahre. Daher ist die langfristige Verfügbarkeit der Komponenten, die eine kürzere Lebensdauer haben – eben Akkus – ein wichtiger Faktor. Vor diesem Hintergrund sollten für hochwertige medizinische Geräte auf keinen Fall Billigakkus verwendet werden. Denn diese werden oft relativ schnell abgekündigt und durch neue Modelle ersetzt.

Bei der Zusammenarbeit mit einem Gerätehersteller müssen Akku-Entwickler erst einmal die Rahmenbedingungen bestimmen: Stromaufnahme des Endgeräts, gewünschte Laufzeit sowie die Umgebungsbedingungen für den Betrieb. Nicht zu vergessen: Abmessungen, Gewicht und verfügbares Budget. Dann geht es an das Design des Stromlieferanten.

Der interne Aufbau eines Akkupacks ist komplex. Grundelement ist ein Verbund aus einzelnen, parallel und seriell zusammengeschalteten Li-Ion-Zellen. Das Parallelschalten erhöht Kapazität und Strombelastbarkeit, die Serienschaltung erhöht die Gesamtspannung um ein Vielfaches der Zellenspannung. Kapazität, Ausgangsspannung und Entladestrom der Zielapplikation bestimmen Art und Zahl der Zellen (Bild 1). Diese Parameter inklusive der Zellkonfiguration werden während der Produktion im Akku gespeichert.

Der Vorteil eines Li-Ion-Akkus – seine enorm hohe Energiedichte – ist gleichzeitig sein potenzieller Nachteil: Er darf die gespeicherte Energie nicht unkontrolliert abgeben. Sonst kann es durch eine starke exotherme Reaktion zum Brand oder sogar zu einer Explosion kommen. Daher benötigt jeder Li-Ion-Akku eine Schutzschaltung – das Batterie-Management-System. Dieses sorgt dafür, dass die elektrischen Parameter während des Betriebs innerhalb der festgelegten Grenzen bleiben. Die Funktion dieser Elektronik bestimmt maßgebliche die Qualität und Zuverlässigkeit des Akkus.

Gleichbehandlung verlängert das Leben der Zellen

Damit ein Akku lange möglichst viel Energie bereitstellt, muss der Hersteller dafür sorgen, dass die einzelnen Zellen in einem Pack gleich behandelt werden. Dazu verwendet er Zellen, die möglichst gleiche Werte für die Leerlaufspannung und den Innenwiederstand aufweisen. Ein Balancer gleicht darüber hinaus seriell geschaltete Zellen an. Er überwacht die Spannung jeder Zelle und leitet, falls erforderlich, eingespeisten Ladenstrom über parallele Shunt-Widerstände an einzelnen Speicherelementen vorbei. Die Zellspannung sollte sich stets in einem festgelegten Bereich bewegen, denn Tiefentladung oder Überladung schädigen die Li-Ion-Elemente.

Über einen Sensor, der an der wärmsten Stelle des Akkus sitzt, misst das BMS permanent die Zelltemperatur und passt den Lade- und Entladestrom mithilfe eines Kaltleiters (PTC-Thermistor) an. Bei zu hoher oder zu niedriger Temperatur unterbricht sie das Befüllen des Energiespenders per Bimetallschalter. Die Betriebstemperaturbereiche für das Laden und Entladen unterscheiden sich, bei einem typischen Akkupack liegen sie zwischen 0 und 40 °C beim Laden und zwischen –10 und +65 °C beim Entladen. Gesunde Zellen lassen sich innerhalb einer typischen Zeitspanne aufladen. Dauert das Laden länger, ohne dass die volle Ladung erreicht wird, weist das auf eine gealterte Zelle hin. Ein Timer bricht den Ladevorgang dann ab.

Da eine BMS im schlimmsten Fall ausfallen kann, sollte ein Akkupack eine Überstromsicherung haben – quasi als doppelten Boden. Diese trennt den Stromkreis, sollte der Lade- beziehungsweise Entladestrom festgelegte Maximalwerte überschreiten. Dieser Vorgang sollte reversibel sein, die Sicherung sich also zurückstellen können. Bei manchen Produkten sind Schmelzsicherungen vorhanden. Als zusätzliche Sicherungsstufe sorgt ein Überdruckventil für ein gezieltes Ablassen des gasförmigen Elektrolyts. Zu guter Letzt schützt ein stabiles Gehäuse das Akkupack vor mechanischen Einwirkungen, etwa Stößen (Bild 2).

Da ein BMS jedoch kein Ladecontroller ist, muss die Ladestation auf die Eigenschaften des jeweiligen Akkupacks zugeschnitten sein. Das bedeutet in erster Linie, dass es einen festgelegten Ladealgorithmus verwendet, um den Akku mit Spannung und Strom zu versorgen.

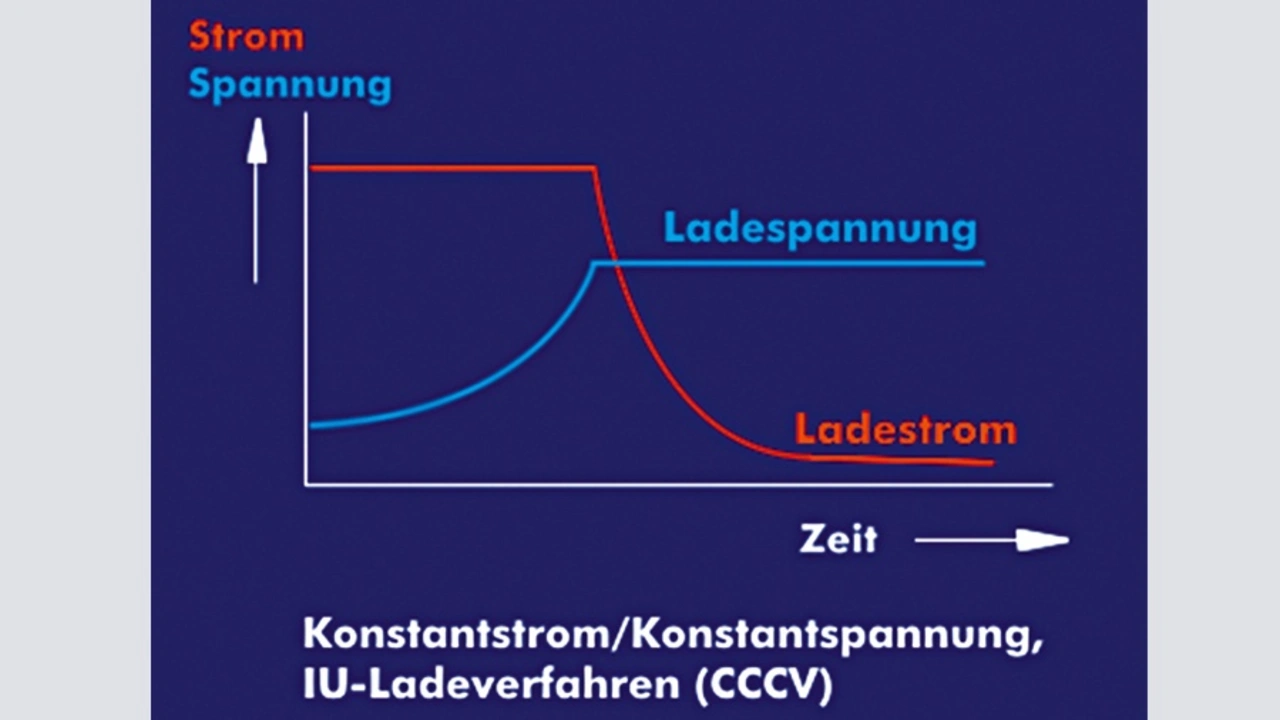

Li-Ion-Akkus werden mit konstantem Strom geladen, bis die Ladespannung einen definierten Maximalwert erreicht. Das weitere Laden erfolgt gemäß dem »Constant Current, Constant Voltage«-Verfahren (CCCV) im Anschluss mit abnehmendem Strom bei gleichbleibender Spannung (Bild 3). Gleichzeitig überwacht es diese und andere wichtige Parameter wie die Temperatur. Wichtig ist, dass das Ladegerät stabil und störungsfrei arbeitet, denn Schwankungen in der Strom- und Spannungsversorgung während des Ladevorgangs können dem Akku schaden.

ICs übernehmen das Akkumanagement

Die Halbleiterindustrie hat sich längst auf die besonderen Anforderungen der Li-Ion-Akkus eingestellt und liefert spezialisierte integrierte Schaltungen, die einen Großteil der beschriebenen Überwachungsfunktionen in kompakten Chips zusammenfassen. Darüber hinaus sind Lösungen verfügbar, die zum Beispiel per Tastendruck extern am Akkupack über eine LED-Reihe den Ladezustand anzeigen.

Die Akkumanagement-ICs übernehmen zudem die Kommunikation des BMS mit dem Lade- oder dem Endgerät. Zum Bestimmen der verfügbaren Restkapazität eines Akkus gibt es ICs, die die eingespeiste und entnommene Energie addieren und aktuelle Umgebungsbedingungen berücksichtigen. Über den Vergleich des gespeicherten Maximal- mit dem Ist-Wert ist es dann möglich, die Restladung als Prozentwert oder Restlaufzeit recht genau anzugeben. Ein externes Ladegerät oder die Ladelogik im Endgerät können weitere Parameter abfragen und abhängig vom Gesundheitszustand des Akkus den Ladevorgang steuern. Im Servicefall lassen sich im Labor weitere Parameter auslesen – etwa Temperatur und Spannung einzelner Zellen.

Gerade im medizinischen Bereich ist es wichtig, dass die Endgeräte jederzeit hundertprozentig einsatzfähig sind. Daher sollten gealterte oder defekte Akkus nur durch Originalprodukte ersetzt werden. Billigware kann Leben gefährden. Daher bieten viele BMS-ICs die Möglichkeit, Angaben wie Seriennummer, Hersteller und Produktionsdatum im nichtflüchtigen Flash-Speicher abzulegen und mithilfe des integrierten Mikrocontrollers einen Kopierschutz zu implementieren. Dann arbeitet das Gerät nur mit Originalakkus, was Schäden und Fehlfunktionen weitgehend verhindert.