Implantierbare Leitungen im Schmerzmanagement

Feine Drähte unter der Haut

Entwickler und Hersteller implantierbarer Geräte benötigen Drahtverbindungen, die strengen konstruktiven Anforderungen und hohen Zuverlässigkeitsstandards entsprechen. Für die induktive Stromversorgung implantierbarer Schmerzmanagementsysteme, die chronische Rückenschmerzen lindern sollen, eignen sich feine, beschichtete Golddrähte besonders gut.

Stetige Neuentwicklungen machen die Medizintechnik zu einem hoch dynamischen Sektor, in dem sich Hersteller von Medizintechnik und Anbieter von Gesundheitsleistungen vor die Aufgabe gestellt sehen, den makrosoziologischen Auswirkungen einer älter werdenden Bevölkerung zu begegnen. Eine neue Generation benutzerfreundlicher medizintechnischer Lösungen erfüllt jetzt die Nachfrage nach einer standortfernen Patientenüberwachung in ihrem häuslichen Umfeld abseits von Krankenhäusern oder Arztpraxen.

Rückenschmerzen sind in der EU jedes Jahr für die Hälfte aller krankheitsbedingten Arbeitsausfälle verantwortlich und verursachen einen geschätzten Produktivitätsverlust in Höhe von 240 Mrd. Euro [1]. Damit sind sie nach wie vor ein wichtiges Forschungsgebiet. Schon aufgrund ihres Wesens sind Rückenschmerzen nur schwer präzise zu diagnostizieren. Schmerzmanagement und Schmerzbehandlung sind daher ein wesentlicher Teil des Heilungsprozesses – ein Prozess, bei dem auch die körperliche Betätigung eine große Bedeutung hat.

Wenn konventionelle Behandlungsmöglichkeiten erschöpft sind, kommen implantierbare Neurostimulatoren zum Einsatz. Diese Systeme ermöglichen eine Schmerzbehandlung bei chronischen Rückenleiden durch Ausschalten der Schmerzsignale, bevor diese zum Gehirn gelangen. Ein Neurostimulator ist meist etwa so groß wie eine Stoppuhr und sendet über dünne, isolierte, implantierbare Leitungen elektrische Impulse, die an den Periduralraum in der Nähe des Rückenmarks übertragen werden (siehe Bild oben).

Da es sich hierbei um implantierbare Geräte handelt, bei denen aus der Haut austretende Drähte ein Infektionsrisiko darstellen würden, kommen sowohl aufladbare als auch nicht aufladbare Batterien zum Einsatz. Nicht aufladbare Neuro¬stimulatoren halten normalerweise etwa sieben Jahre, danach muss die Batterie operativ im Rahmen eines relativ kurzen Eingriffs gewechselt werden. Aufladbare Neurostimulatoren wiederum lassen sich drahtlos (induktiv) wiederaufladen und halten etwa zehn Jahre.

Ein bekannter Hersteller medizintechnischer Geräte nutzte für implantierbare Leitungen bereits die »Temp-Flex MediSpec Micro Extrusion Primary Wires« von Molex. Bei der Entwicklung eines Remote-Ladesystems für seinen implantierbaren Neurostimulator benötigte dieser Hersteller einen feinen Golddraht, der aufgewickelt und als Empfänger¬antenne für das induktive Laden eingesetzt werden konnte. Die Lösung basiert auf dem 96,5 µm dicken Draht »Temp-Flex MediSpec« aus reinem Gold mit einer 20,3 µm starken ETFE-Beschichtung. Dieser Draht wird anschließend einer Corona-Ätzung unterzogen, sodass er sich wickeln und vergießen, also in Epoxidharz einbetten lässt.

Einer der Nachteile beim drahtlosen Aufladen eines Geräts besteht darin, dass das Gerät mindestens 2,5 cm unterhalb der Hautoberfläche implantiert ist. Durch diese recht große Distanz sinkt der Wirkungsgrad der Energieübertragung und der induktive Ladevorgang kann deutlich länger dauern als bei direktem Kontakt. Im Verlauf der Entwicklung eines neuen, aufladbaren Neurostimulator-Konzepts führte der Hersteller eine detaillierte Analyse des induktiven Ladesystems durch, mit dem Ziel, den Wirkungsgrad zu maximieren. Besondere Beachtung galt dabei den Spulen innerhalb des Geräts, die ihrer Natur nach komplex sind.

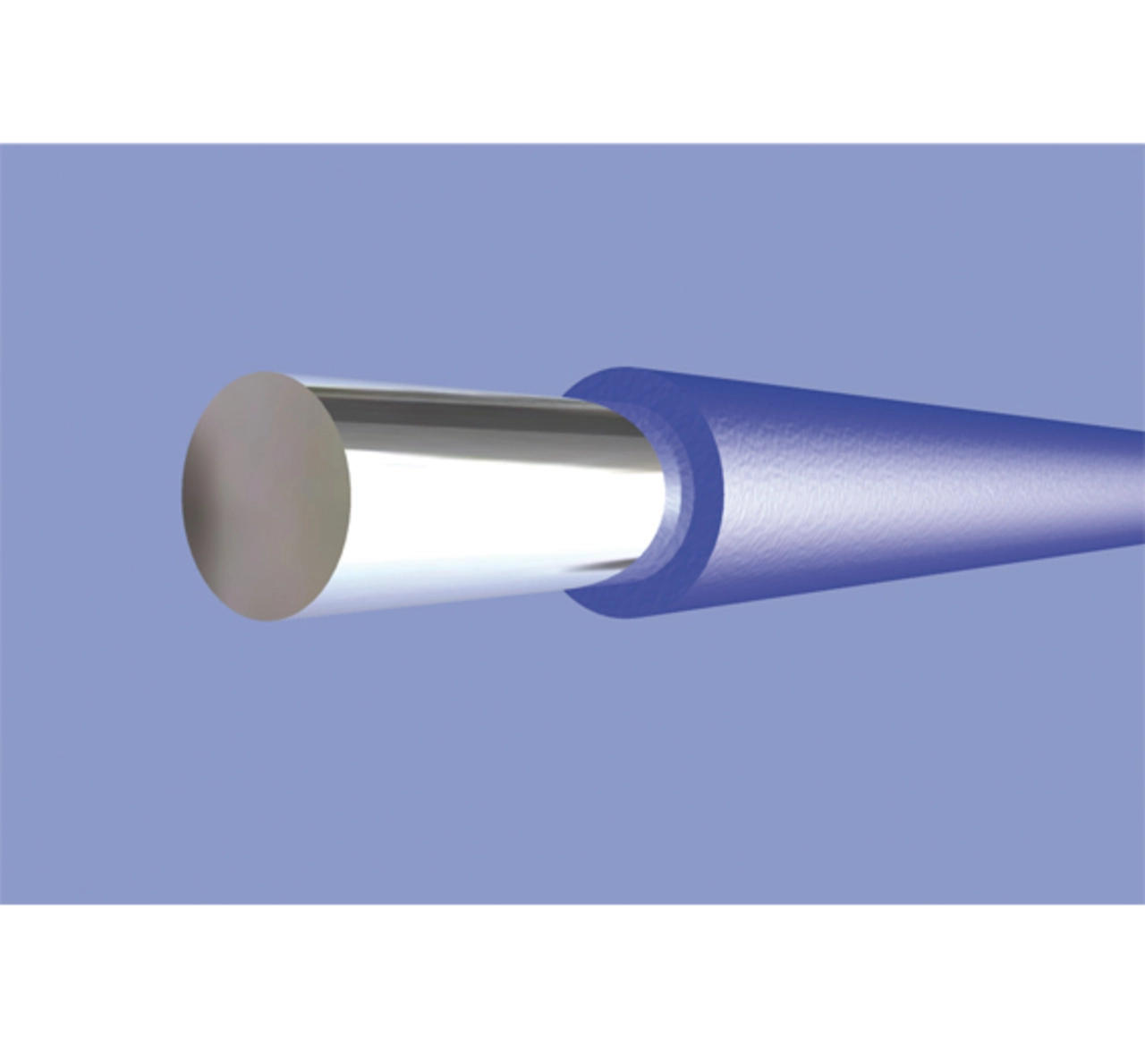

Auf der Grundlage dieser Analyse entschied sich das Unternehmen für den Golddraht »Temp-Flex MediSpec«, dessen Leiterwandstärke sich bis auf 0,00762 mm reduzieren lässt und der den engen Toleranzanforderungen für Implantate entspricht (Bild 1). Die ETFE-Isolation wird in einem hoch präzisen Extrusionsverfahren aufgebracht, das verglichen mit anderen Technologien bessere Isolationseigenschaften gewährleistet. Mit diesem Verfahren wird der Draht gleichzeitig gekapselt, und es entsteht eine einheitliche, gleichmäßige Beschichtung. Darüber hinaus gewährleistet das Verfahren eine pinhole-freie Isolation, senkt das Risiko freiliegender Leiter und isoliert so den Draht zuverlässiger als Dispersions- oder Emaillebeschichtungen.

Über den Autor:

Oliver Bischoff ist European Industry Manager, Medical bei Molex.