MEMS-Oszillatoren versus Quarze

Taktgeber im Automobil

Fortsetzung des Artikels von Teil 1

MEMS-Oszillatortechnik im Detail

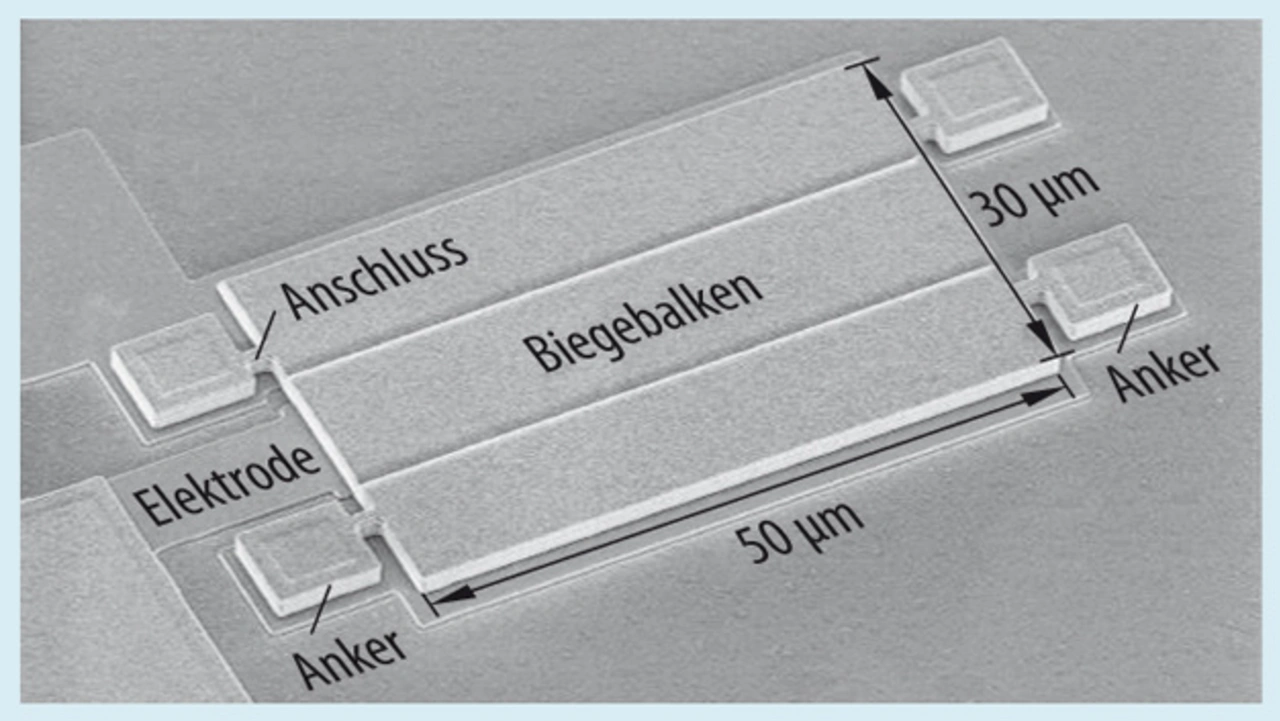

Das Grundelement eines MEMS-Oszillators ist der MEMS-Resonator – eine aus dem Silizium herausgeätzte Struktur, die hochpräzise mechanische Schwingungen generiert und damit eine genaue Frequenz liefert. Bild 1 zeigt die Bauweise eines MEMS-Resonators: Das Substrat wird an vier Ankern kontaktiert; der Biegebalken ist darüber angeordnet und vom Rest durch eine enge Lücke getrennt, die eine freie Schwingung erlaubt.

Jobangebote+ passend zum Thema

Die Elektrode unter dem Biegebalken fungiert als elektrostatischer Messwandler. Wenn sich Biegebalken und Elektrode auf unterschiedlichen Spannungspegeln befinden, bildet sich zwischen beiden eine Kraft. Weil sich unter der Vorspannung die Spaltbreite des Messwandlers verändert, verhält sich die Struktur wie eine zeitlich veränderliche Kapazität und erzeugt damit einen auf der Resonanzfrequenz schwingenden Ausgangsstrom.

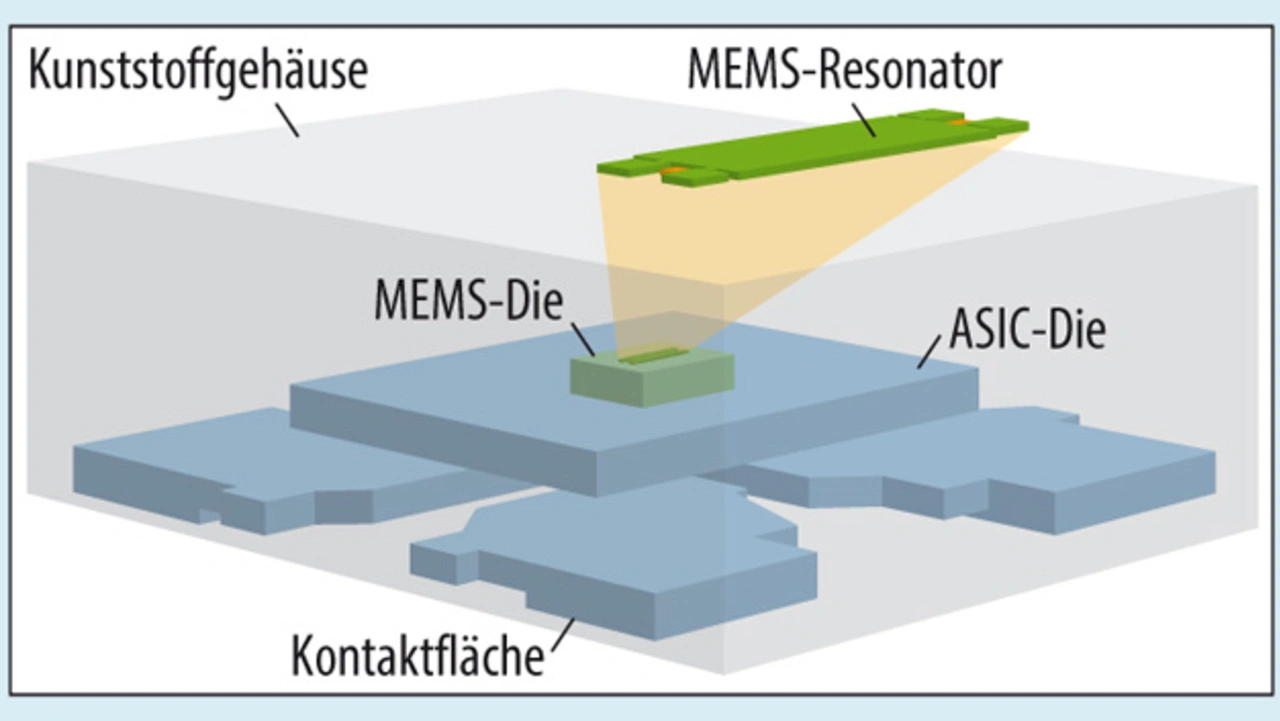

Zur Sicherung eines hohen Gütefaktors wird der MEMS-Resonator unter Vakuum in einem Verkapselungsprozess versiegelt. Das dabei erstellte Wafer-Level-Gehäuse lässt sich in unterschiedliche IC-Gehäuse aus Kunststoff-Spritzguss einsetzen. Bild 2 zeigt einen auf einem CMOS-ASIC platzierten MEMS-Resonator.

Die elektrische Verbindung zwischen dem MEMS-Die und dem ASIC-Die erfolgt per Drahtbonden.

Für flexibleren Einsatz enthält das ASIC einen auf dem Chip integrierten einmalprogrammierbaren Speicher (OTP – One-Time Programmable) sowie einen Kreuzschienenschalter.

Der Speicher enthält die PLL- und Teilerwerte zur Einstellung der Ausgangsfrequenz zusammen mit Einstellungen zur Temperaturkalibrierung, der Auswahl eines Ausgangsprotokolls, der Steuerung für Anstiegs- und Abfallzeiten, der Pegelwerte für die Enable-Pins und weitere Werte.

Auf dem MEMS-ASIC lassen sich auch viele weitere ergänzende Funktionen implementieren: Entwickler können mehrere Ausgänge zur Verringerung des Platzbedarfs definieren und so Funktionen einbinden, die sich mit einem Quarzkristall nicht realisieren lassen.

Ein weiteres Beispiel ist eine Spreizspektrum-Funktion zur Vermeidung oder Verringerung von elektromagnetischen Störungen (EMI – Elektromagnetische Interferenz). Die Quelle solcher Störungen könnten auch die Anstiegs- und Abfallzeiten des Taktausgangs sein. Weil sich das ASIC im MEMS-Oszillator programmieren lässt, können solche Probleme beim Abschluss einer Schaltungsentwicklung durch Veränderungen der Taktsignal-Anstiegs- und- Abfallzeiten einfach gelöst werden.

Vor kurzem hat Microchip seine MEMS-Oszillatoren und Taktgeneratoren DSA11x1 and DSA11x5 für Automobile vorgestellt. Die Bausteine sind AEC-Q100-qualifiziert mit einer Frequenzstabilität von ±20 ppm über einen Temperaturbereich von –40 °C bis 125 °C. Damit eignen sie sich für Anwendungen der AEC-Klassen 1, 2 und 3.

Automobil-spezifische MEMS-Oszillatoren

Die MEMS-Oszillatoren arbeiten in einem Frequenzbereich von 2,3 MHz bis 170 MHz und haben dabei einen typischen Phasenjitter von weniger als 1 ps. Die AEC-konformen Bausteine kommen in Industriestandard-Gehäuse mit den Abmessungen 2,5 × 2,0 mm2, 3,2 × 2,5 mm2 und 5,0 × 3,2 mm2 und einer Dicke von jeweils 0,85 mm.

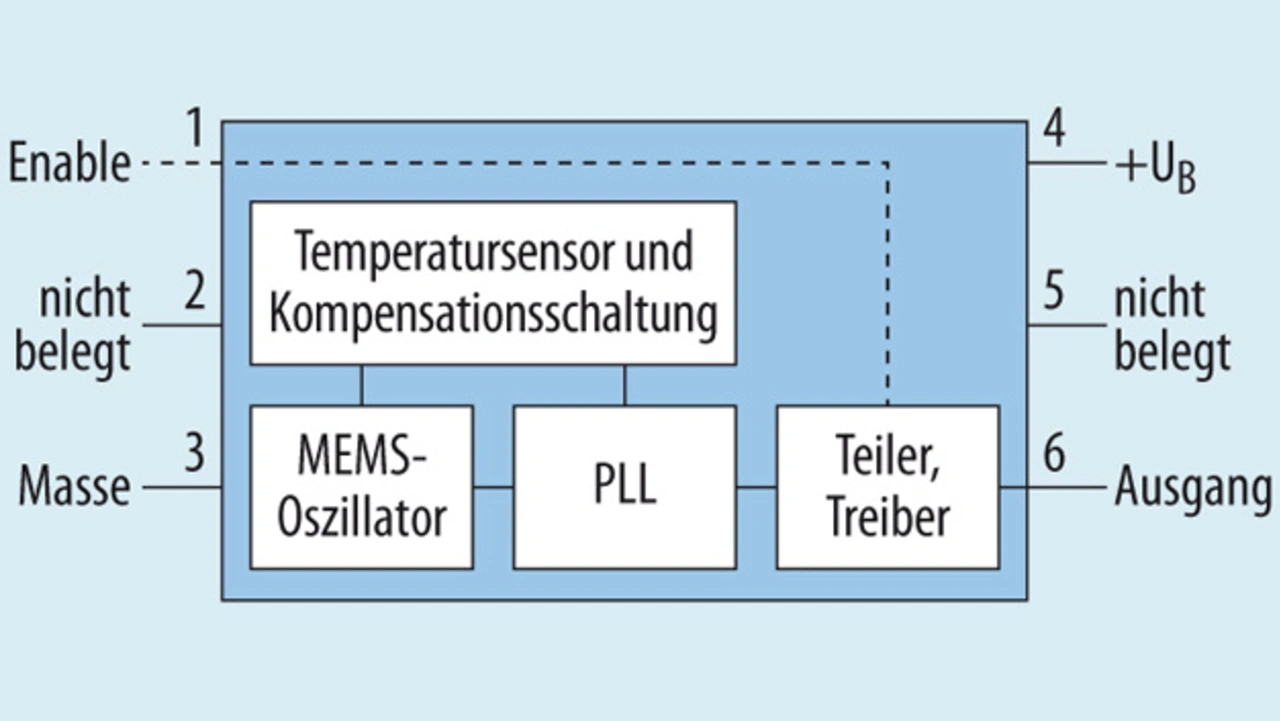

DSA1105/25 und DSA1101/21 bieten den gleichen Funktionsumfang; ersterer aber hat zur Verringerung elektromagnetischer Störungen längere Anstiegs- und Abfallzeiten. Die Blockschaltung dieser MEMS-Oszillatoren ist in Bild 3 zu sehen.

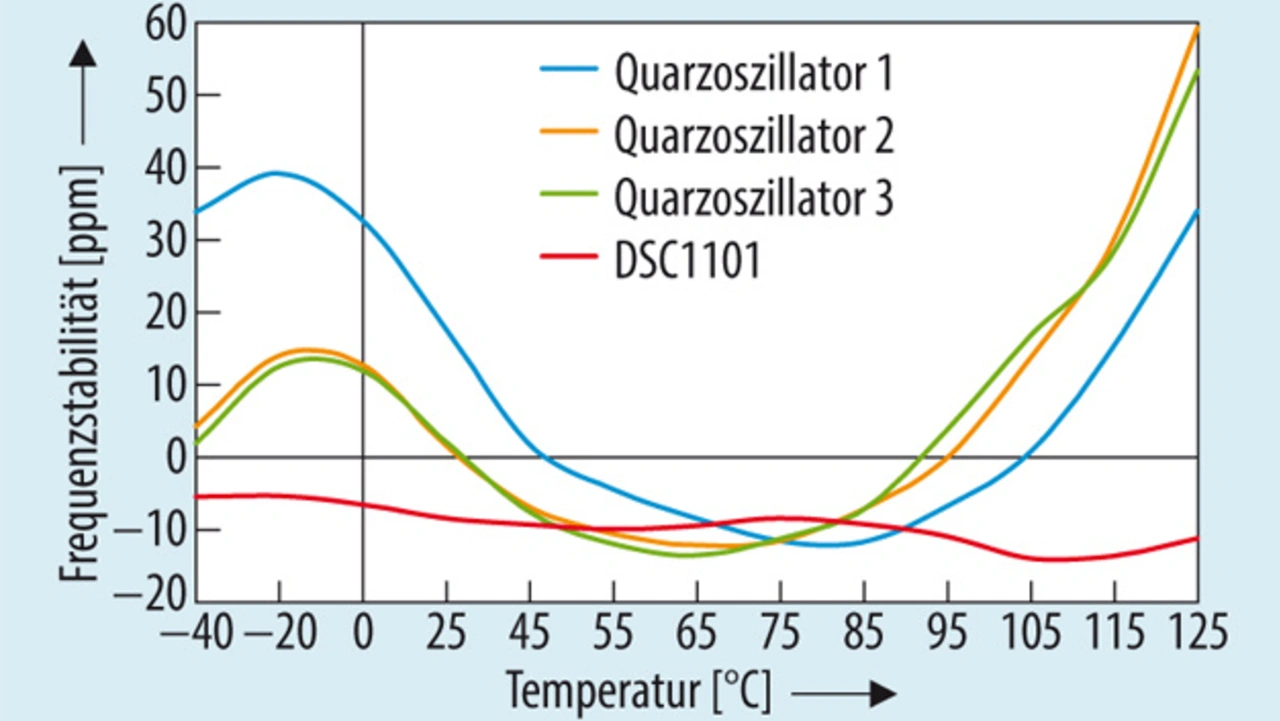

Mit Schaltungstechnik erzeugt der Temperatursensor im MEMS-Oszillator eine digitale Entsprechung der Die-Temperatur, die an den PLL weitergeleitet wird, um natürliche Variationen der absoluten Resonatorfrequenz sowie ihren Temperaturkoeffizienten zu korrigieren. Bild 4 zeigt beispielhaft die mit dieser Technik erreichbare Temperaturstabilität.

- Taktgeber im Automobil

- MEMS-Oszillatortechnik im Detail

- MEMS-Oszillatoren mit mehreren Ausgängen