MEMS-Oszillatoren versus Quarze

Taktgeber im Automobil

Fahrerassistenzsysteme in modernen Automobilen stellen hohe Anforderungen an die Präzision der Taktsignale für ihre Subsysteme. Diese Anforderungen lassen sich mit MEMS-Oszillatoren besser erfüllen als mit traditionellen Quarz-Oszillatoren.

Moderne Automobile benötigen präzise Taktsignale für Fahrerassistenzsysteme (ADAS –Advanced Driver Assistance Systems), die mit Kameras, Ultraschall-Sensoren, Lidar und Radar arbeiten sowie für das Infotainment-System, fahrzeuginterne Netzwerke und mehr. Der Einsatz von ADAS für autonome, selbst fahrende Fahrzeuge erfordert Oszillatoren mit größerem Funktionsumfang und eine höhere Anzahl von Bausteinen zur zeitlichen Synchronisierung.

Die klassische Rechtfertigung für Halbleiterbausteine – kleiner, schneller, preisgünstiger (und/oder höhere Leistung, Zuverlässigkeit und mehr) – ist seit über 50 Jahren immer wieder verlockend. Allerdings treiben moderne digitale Schaltungen für das Automobil mit kritischen Taktanforderungen bisherige Quarz-basierte Oszillatoren zunehmend an ihre Grenzen – MEMS-Oszillatoren (Mikro Elektro-Mechanisches System) bieten sich hier als Alternative an.

Jobangebote+ passend zum Thema

Oszillator-Techniken im Überblick

Schwingquarze werden zur Definition der passenden Frequenz mechanisch aus Quarzmaterial geschnitten, auf die gewünschten Abmessungen geschliffen und anschließend in einem Gehäuse eingesetzt und hermetisch verschlossen. Ihre dünne Kristallstruktur macht sie anfällig für Vibrationsschäden. Zudem ist der Reinheitsgrad in der Fertigung dieser Bausteine eher niedrig, was zu Einschränkungen der Oszillator-Güte führen kann.

Wegen ihrer relativ großen Abmessungen sind Quarze nicht besonders widerstandsfähig gegenüber höheren Stoß- und Vibrationsbelastungen. Quarze haben darüber hinaus ein nichtlineares Temperaturverhalten, sodass sie eine gewünschte Taktfrequenz nur in einem eng definierten Temperaturbereich einhalten können.

Anders die MEMS-Oszillatoren: Ihre Produktion erfolgt in einer Halbleiterfabrik unter den wesentlich höheren Reinheitsbedingungen von ICs. MEMS-Oszillatoren sind damit 20-mal zuverlässiger als Quarz-Oszillatoren, sie widerstehen Stoßbelastungen 500-mal besser und bieten eine fünffach höhere Frequenzstabilität bei Vibration.

MEMS-Oszillatoren sind konstruktionsbedingt sehr klein und robust. Quarzkristalle dagegen haben eine bestimmte Größe; ihr Preis steigt mit zunehmender Miniaturisierung. In den ersten, räumlich besonders beengten Automobil-Anwendungen mussten einige Kameras für Fahrzeuge aufgrund der Größe des Quarzes umgebaut werden.

In einer solchen Anwendung sind MEMS-Bausteine eine logische Alternative. Neue Automobil-Anwendungen wie ADAS benötigen oft Bauteile mit noch kleineren Gehäusen. Die Größe eines MEMS-Oszillators liefert damit zusätzlich Argumente, um Quarz-Oszillatoren zu ersetzen.

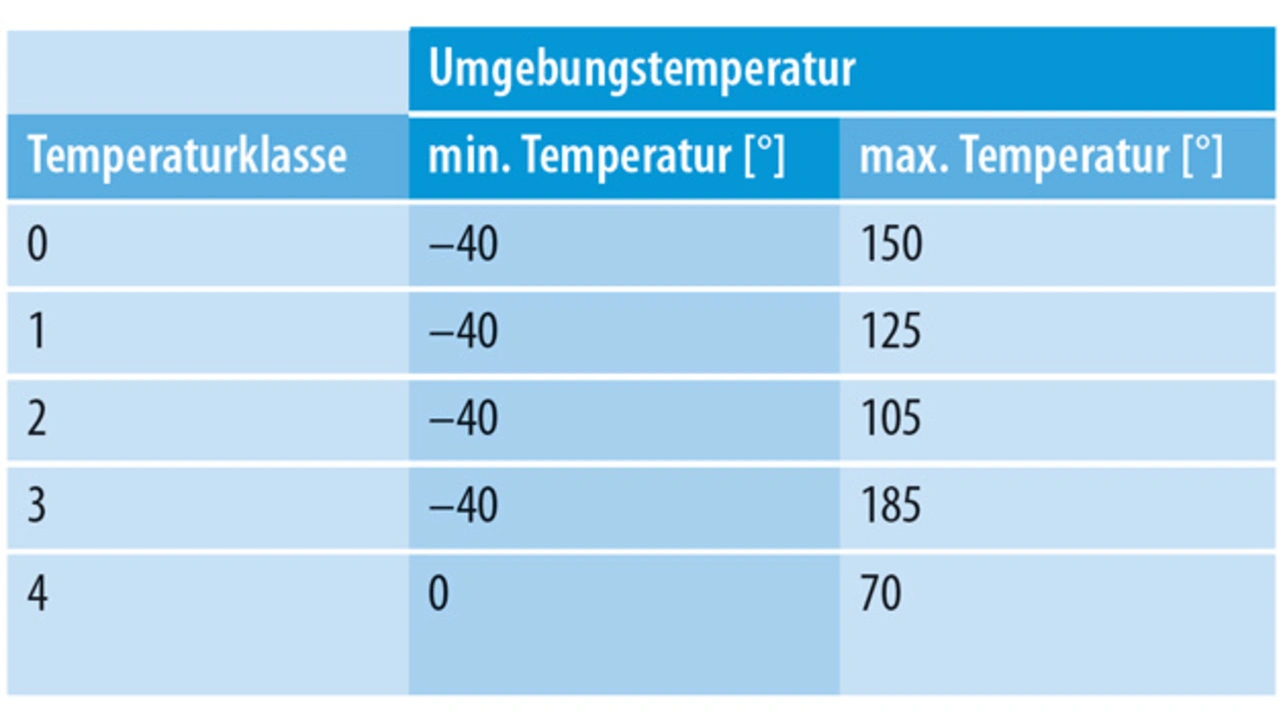

Ein weiterer Vorteil von MEMS-Oszillatoren ist ihre gleichbleibende Frequenzstabilität bei sehr hohen Temperaturen. MEMS-Oszillatoren können heute die Temperaturklasse 1 (–40 °C bis 125 °C Umgebungstemperatur entsprechend AEC-Q100) erfüllen. MEMS-Oszillatoren der nächsten Generation eigenen sich sogar für noch höhere Temperaturen; sie lassen sich damit auch in Bereichen des Fahrzeugs einsetzen, die die Temperaturklasse 0 (–40 °C bis 150 °C) benötigen (siehe Tabelle 1).

Kommende Automobil-Anwendungen sind anspruchsvoller

Im Automobil können die Umgebungstemperaturen am Installationsort und/oder an der geforderte Platzierung des Oszillators auf der gedruckten Leiterplatte zu hohen Betriebstemperaturen führen. Mit der steigenden Leistung und Rechenleistung für Grafikprozessoren (GPU) und Mikroprozessoren (CPU) sowie den ihnen zugeordneten Stromversorgungs-ICs geraten herkömmliche Quarzoszillatoren zunehmend an ihre Grenzen:

- Mehr Kommunikation im Fahrzeug erfordert ICs mit höherem Leistungsbedarf. Dies bedingt mehr Verlustwärme und damit eine höhere lokale Umgebungstemperatur für benachbarte Komponenten.

- Mikroprozessoren in Infotainment-Systemen geben erhebliche Mengen an Wärme ab, und obwohl die meisten Komponenten im Fahrzeuginneren für Temperaturklasse 2 (bis 105 °C) spezifiziert sind, müssen Taktgeneratoren in der Nähe von Prozessoren der Temperaturklasse 1 (bis 125 °C) entsprechen.

Quarzoszillatoren werden für eine gute Stabilität meist in der Nähe des zugehörigen ICs platziert, das bedeutete bisher Temperaturklasse 3. Genau dies ändert sich gerade: Leistungsfähige Prozessoren können ein Quarzkristall problemlos so aufheizen, dass er temperaturbedingt aus dem benötigten Frequenzbereich herausdriftet.

Um einen Quarzoszillator hier weiterhin nutzen zu können, könnte er weiter entfernt vom Prozessor platziert werden. Das erfordert allerdings mehr Fläche auf der Leiterplatte. Alternativ könnte auch ein Quarzoszillator mit höherer thermischer Stabilität (–50 °C bis 125 °C) eingesetzt werden – der allerdings ist möglicherweise um den Faktor drei oder mehr teurer.

MEMS-Oszillatoren haben im Gegensatz dazu eine Schaltung zur aktiven Temperaturkompensation. Bei Temperaturänderungen kann die MEMS-Oszillatorschaltung bis zu 30-mal pro Sekunde eine Korrektur ausführen; dazu erfasst sie die Temperatur und regelt die Frequenz nach, um die Ausgangsfrequenz konstant zu halten.

Für Hochtemperaturanwendungen ermöglicht dies eine außerordentlich gute Temperaturstabilität – bis hinab zu ±20 ppm. Gegenüber den Kosten eines hochstabilen Quarzoszillators sind mit einem MEMS-Oszillator Kostensenkungen möglich.

- Taktgeber im Automobil

- MEMS-Oszillatortechnik im Detail

- MEMS-Oszillatoren mit mehreren Ausgängen