Halbleitermaterial der Zukunft

Der Entstehungsprozess von SiC

Fortsetzung des Artikels von Teil 2

Herausforderungen und Lösungen

Es überrascht nicht, dass eine der wesentlichen Herausforderungen bei der Produktion von Siliziumkarbidkristallen und -substraten die Gewährleistung höchster Qualität gemessen an sich kontinuierlich verschärfenden Spezifikationen ist.

Qualität bedeutet hierbei Qualität der Scheibenoberfläche:

- Abwesenheit von Kratzern

- äußerst geringe Rauigkeit bis in den Nanometerbereich

- Reinheit der Oberfläche sowohl im physikalischen (Partikel, Beläge) als auch im chemisch/elektrischen Sinn (elektrisch aktive Spurenverunreinigungen)

Qualität bedeutet außerdem geometrische Qualität:

- Enge Durchmesser- und Dickentoleranzen

- Durchbiegung nur im Mikrometerbereich

- Genau spezifizierte Kantenform

Qualität bedeutet aber in hohem Maße auch innere oder besser intrinsische Qualität:

- Homogenität der Dotierung und damit der Leitfähigkeit

- möglichst gering ausgeprägte Verspannungszustände im Material

- geringe Dichte an Versetzungen oder verwandten Defekten

Wenngleich Qualität stets ein „schnell bewegliches Ziel“ ist, so kann mit Fug und Recht behauptet werden, dass das SiC die Anforderungen der Kunden an ein etabliertes Halbleitermaterial heute längst umfänglich erfüllt. Um diesen Stand zunächst zu erreichen und dann zu bewahren, waren jedoch in der Vergangenheit umfangreiche Arbeiten erforderlich.

Jobangebote+ passend zum Thema

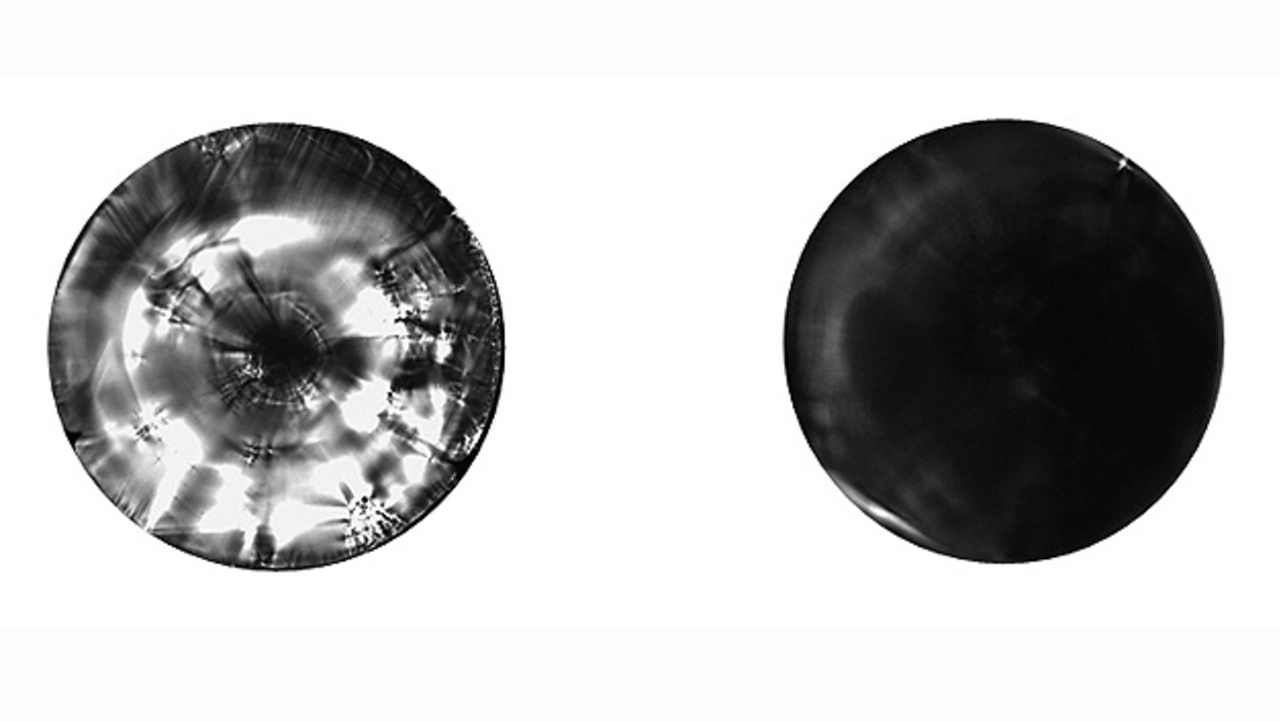

Vergleicht man ältere und aktuell hergestellte Substrate mit Hilfe des Verfahrens der Spannungsoptik – einem optischen Verfahren, bei dem Abweichungen vom Idealzustand als weiße Flächen und ungestörte Bereiche als schwarze Flächen wiedergegeben werden – so erfasst man sofort die enormen Verbesserungen bezüglich der Materialqualität, die innerhalb der letzten etwa 15 Jahre erreicht wurden (Bild 3).

So sind bei der Scheibe aus dem Jahr 2000, gezeigt auf der linken Seite, auf der gesamten Fläche starke Kontraste erkennbar. Dieser Umstand weist auf die Existenz von defektinduzierten Verspannungen hin. Bei den hierfür verantwortlichen Defekten handelt es sich in erster Linie um Versetzungen und artverwandte Strukturfehler. Sie belegen, dass im Jahr 2000 der Züchtungsprozess noch nicht ausreichend optimiert war.

Ganz anders stellt sich das aktuelle Ergebnis auf der rechten Seite dar. Obwohl das optische Verfahren inzwischen hinsichtlich seiner Empfindlichkeit deutlich verbessert wurde, sind hier kaum noch Hell-Dunkel-Kontraste festzustellen. Die Botschaft ist eindeutig: Das Züchtungsverfahren wurde entscheidend verbessert und die Defektdichte im Kristall um Größenordnungen reduziert. Die aktuellen Scheiben sind also uneingeschränkt produktionstauglich.

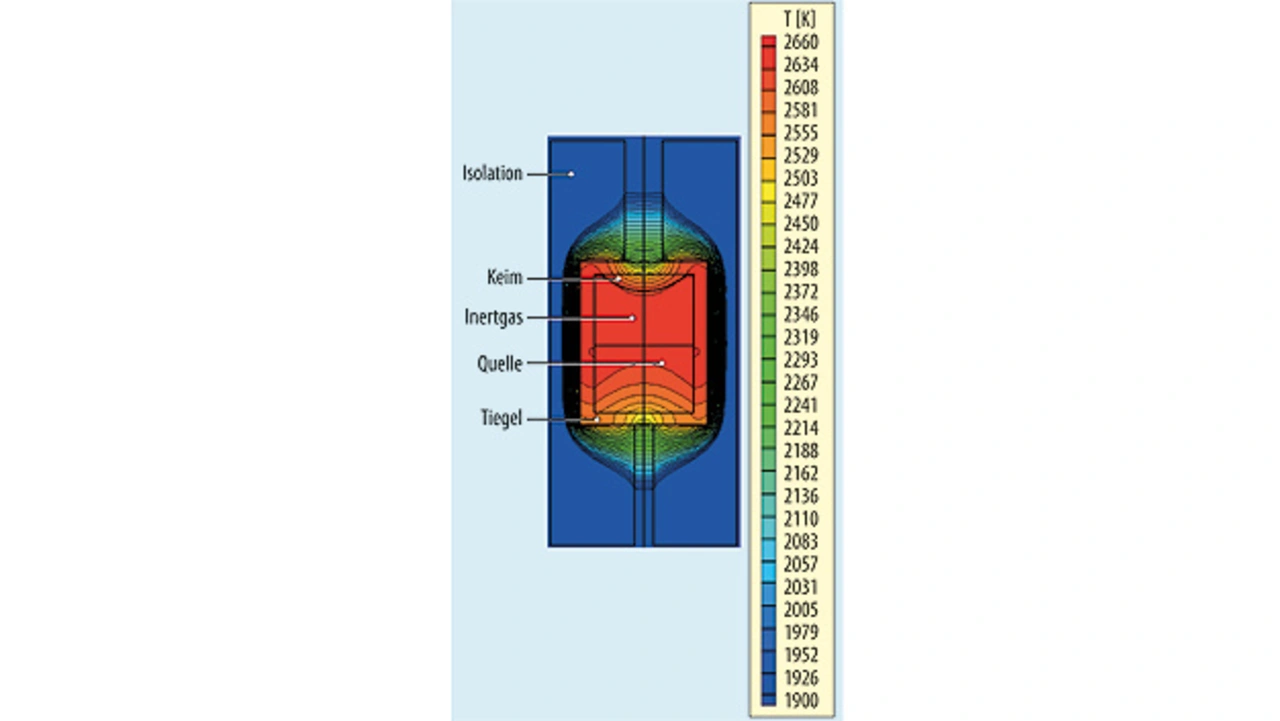

Doch wie lassen sich solche Verbesserungen der Materialqualität erzielen? In diesem Fall durch einen Optimierung des Kristallzüchtungsprozesses, das liegt auf der Hand. Wie jedoch optimiert man einen Hochtemperaturprozess, der bei weit über 2000 °C betrieben wird? Bei diesen Temperaturen ist eine arbeitsfähige Sensorik im Tiegelbereich kaum vorstellbar. Jedes zusätzliche „Beobachtungsloch“ in der Isolation für eine optische Temperaturmessung von außen würde automatisch zu einer inakzeptablen Störung der Temperaturverteilung im Tiegel führen. Jede makroskopische Öffnung im Züchtungstiegel hätte unweigerlich einen das Ergebnis verfälschenden Austritt von Prozessgasen zur Folge.

Die Lösung liegt in der numerischen Simulation der Kristallzüchtung (Bild 4). Mittels spezieller Computerprogramme und unter Verwendung aller relevanten Material- und Prozessparameter ist der Kristallzüchtungsexperte in der Lage, nun doch „in den Tiegel zu schauen“.

Der Kristallzüchter erkennt aus der oben gezeigten Temperaturverteilung, dem sogenannten thermischen Feld, ausreichend genau, wie ein Kristall bei Veränderung der Züchtungsbedingungen wachsen würde. Eine Vielzahl von numerischen Experimenten grenzt die Anzahl der erforderlichen physikalischen Experimente deutlich ein. Das Zusammenspiel von Simulation, jahrelanger Erfahrung der Kristallzüchter und bestätigendem Experiment waren auch die Basis für die beschriebene Verbesserung der Materialqualität.

Größer bei höherer Qualität

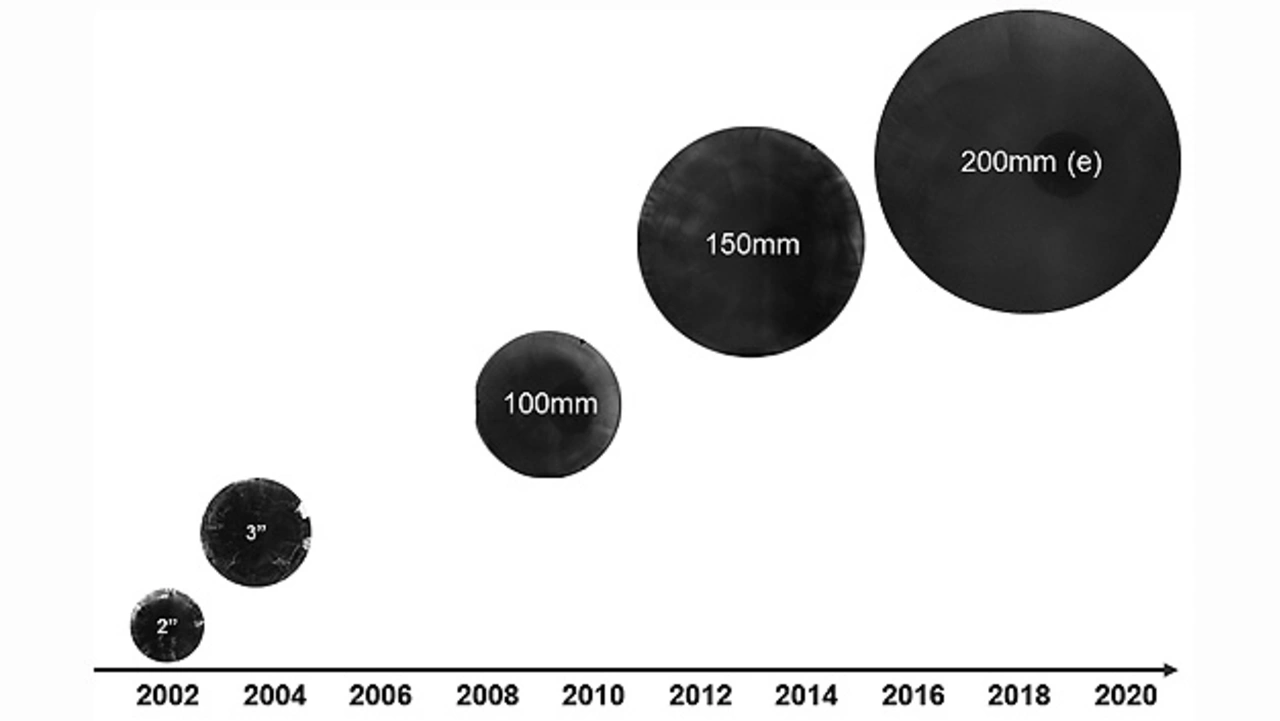

Schon dem in Bild 3 gezeigten Vergleich des heutigen Produkts mit dem Wafer aus dem Jahr 2000 ist die zwischenzeitliche Durchmesservergrößerung von 35 mm auf 150 mm zu entnehmen (Bild 5 ). Der aktuelle Wafer weist demnach eine deutlich bessere Qualität auf einer mehr als 18-mal so großen Scheibenfläche auf. Diese Entwicklung, also größere Fläche bei immer weiter gesteigerter Qualität, wird auch in Zukunft vorrangiges Ziel sein. Ursache hierfür ist der Umstand, dass sich größere Scheibenflächen wirtschaftlicher prozessieren lassen und somit die Produktkosten gesenkt werden können.

Der Wechsel von 100 mm auf 150 mm hat beim Kunden gerade erst begonnen. Das Interesse am möglichen Einführungszeitpunkt des 200-mm-Substrats, der sozusagen nächsten Evolutionsstufe, ist sehr groß. Obwohl es voraussichtlich noch länger dauern wird, bis der Markt für die Einführung von 200-mm-Substraten bereit ist, so geht man bei SiCrystal dennoch davon aus, erste Muster in etwa zwei bis drei Jahren bereitstellen zu können.

Der Autoren

| Dr. Robert Eckstein |

|---|

| studierte Werkstoffwissenschaften an der Friedrich-Alexander-Universität Erlangen-Nürnberg und promovierte 1998 über das Thema Kristallzüchtung von Siliziumkarbid. Er ist seit 1997 für das Unternehmen SiCrystal AG tätig und bekleidet dort die Position des CEO. Er ist verantwortlich für die Bereiche Entwicklung, Produktion und Vertrieb. |

| Aly Mashaly |

|---|

| absolvierte sein Elektrotechnik-Studium an der Universität in Kairo, danach folgte ein Masterstudium an der Leibniz-Universität Hannover. Seine Berufslaufbahn begann er als Entwicklungsingenieur Leistungselektronik bei der Liebherr Elektronik GmbH. Anschließend übernahm er die Leitung des eMobility-Bereichs bei der KEB GmbH. Seit Juli 2015 ist er bei der Rohm Semiconductor GmbH tätig und verantwortet dort die Power-Systems-Abteilung für den europäischen Markt. |

- Der Entstehungsprozess von SiC

- Der Züchtungsprozess eines SiC-Kristalls

- Herausforderungen und Lösungen