Halbleitermaterial der Zukunft

Der Entstehungsprozess von SiC

Fortsetzung des Artikels von Teil 1

Der Züchtungsprozess eines SiC-Kristalls

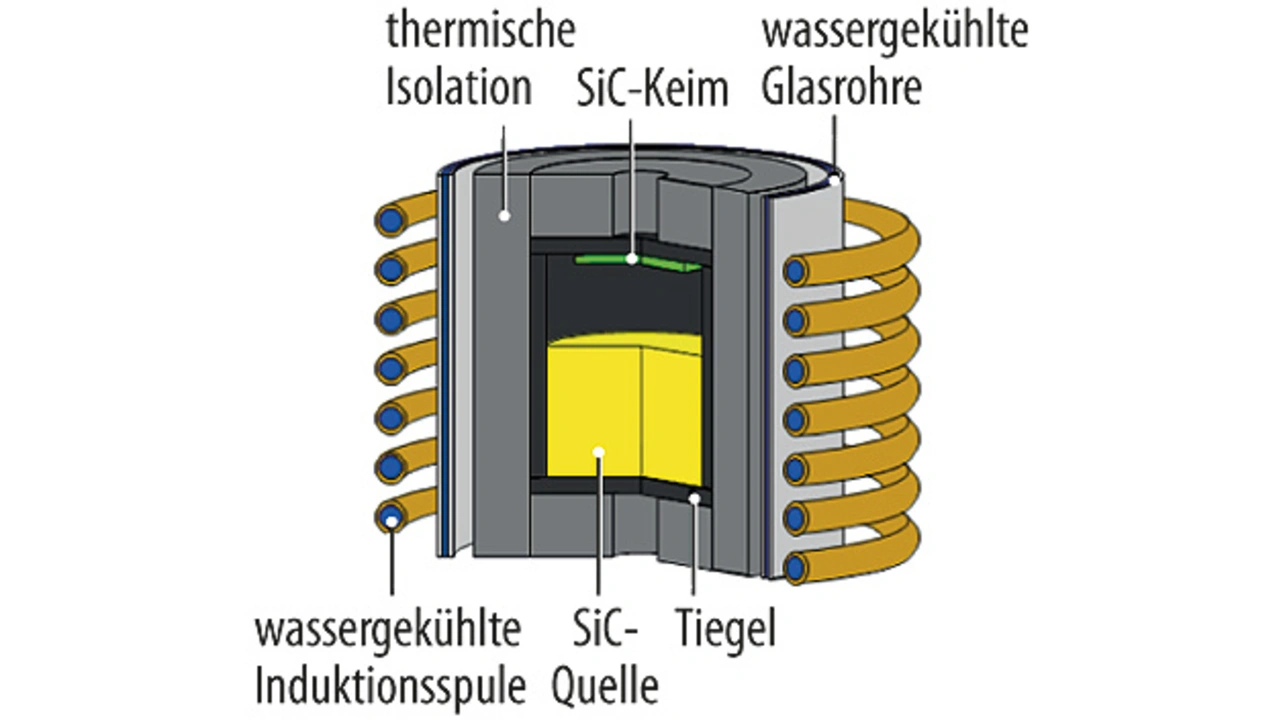

Wenn gemäß den obigen Ausführungen alle erforderlichen Voraussetzungen gegeben sind, kann der Züchtungsprozess angegangen werden. Bei dem für SiC üblicherweise verwendeten Sublimations-Züchtungsverfahren besteht der Aufbau aus einem vorbereiteten Züchtungstiegel bestehend aus Graphit, umgeben von kohlenstoffbasiertem Isolationsmaterial zur Energieeinsparung, der in eine induktionsbeheizte Züchtungsanlage eingebracht wird (Bild 2). Die Kristallzüchtung läuft dann folgendermaßen ab:

- Die Induktionsspule der Züchtungsanlage induziert Ringströme direkt in dem Graphit-Züchtungstiegel, der sich auf Temperaturen von deutlich über 2000 °C erwärmt. Bei diesen hohen Temperaturen verdampft das im Tiegel befindliche Quellmaterial im unteren Bereich. Das Siliziumkarbid-Pulver sublimiert und bildet der Theorie zufolge verschiedene gasförmige Spezies, bestehend aus Silizium und/oder Kohlenstoff, die den freien Raum des Tiegels ausfüllen.

- Der Keim, oben am Züchtungstiegel befestigt, verdampft dagegen nicht, da dort etwas niedrigere Temperaturen, wenngleich immer noch höher als 2000 °C, eingestellt werden.

- Die bei deutlich über 2000 °C von der Quelle gebildeten gasförmigen Spezies haben, wenn diese in die Nähe des etwas weniger heißen Keims transportiert werden, der Thermodynamik gehorchend das Bedürfnis, sich aus der Gasphase abzuscheiden. Sie kristallisieren auf der Keimoberfläche und bilden zusätzliches Kristallvolumen; der Kristall wächst. Er wächst jedoch nicht unkontrolliert, da die „Genetik“ des Keims bevorzugt kristallografisch keimverwandtes und somit perfektes Wachstum begünstigt.

- Während des Wachstums wird der Gasphase gezielt ein Dotierstoff – in der Regel gasförmiger Stickstoff – beigemengt. Dieser wird in geringer, jedoch genau definierter Konzentration in den Kristall einbaut, wirkt elektrisch als Donator und gewährleistet die beabsichtigte Leitfähigkeit des Kristalls.

- Der Züchtungsprozess basiert somit auf einer ständigen Umschichtung von Material von der Quelle zum wachsenden Kristall. Das Wachstum, bei dem Spezies und Dotierstoff kontinuierlich durch die Gasphase transportiert werden müssen, dauert mehrere Tage. Wenn das Pulver nahezu aufgebraucht und gleichzeitig ein Kristall von mehreren Zentimetern Länge gewachsen ist, wird der Züchtungslauf kontrolliert beendet.

Um den Prozess in der beschriebenen Art möglich zu machen, muss verschiedenen weiteren Punkten Rechnung getragen werden. Es wurde bereits erwähnt, dass sowohl der Tiegel als auch die Isolation aus Kohlenstoff bestehen. Dieses Material bietet sich aufgrund seiner Beständigkeit bei hohen Temperaturen, der verfügbaren Halbleiter-Reinheit und der Tatsache, dass Kohlenstoff für SiC keine elementare Verunreinigung darstellt, an. Jedoch würden sämtliche Kohlenstoff-Einbauten bei über 2000 °C unter Atmosphäre sofort verbrennen. Aus diesem Grund ist es erforderlich, den Prozess unter Schutzgas – häufig wird hierzu Argon verwendet – zu betreiben. Um alle Gase inklusive Argon zu kapseln, sind Tiegel und Isolation von zwei koaxialen Glasröhren umgeben. Diese koaxialen Glasröhren werden wegen der hohen Temperaturen im Zwischenraum mit Wasser gekühlt.

Die Scheibenherstellung

Nach Beendigung der Kristallzüchtung und Ausbau des Kristalls aus dem Tiegel liegt ein zylindrischer Einkristall mit einem Durchmesser höher als der Zieldurchmesser und einigen Zentimetern Länge vor. Die weiteren Verarbeitungsschritte sind weitestgehend mit der Verarbeitung anderer etablierter Halbleiter wie Silizium identisch. Es erfolgen im Wesentlichen:

- Orientieren des Kristalls mittels Röntgenanalyse

- Rundschleifen des Kristalls auf Zieldurchmesser

- Anschleifen von Flats (Markierungen an der Kristallmantelfläche)

- Sägen des Kristalls in Scheiben

- Anbringen einer individuellen Lasermarkierung zur Scheibenidentifikation

- Abrunden der Scheibenkanten

- Bearbeiten der Oberfläche mittels Verfahren wie Schleifen, Läppen, Polieren mittels mechanischem Abtrag oder Polieren mittels chemisch-mechanischem Abtrag

- Reinigung der Scheiben mittels trocken- und nasschemischer Verfahren

Begleitet werden diese Prozessschritte von einer Vielzahl von Kontrollen zur Überprüfung einer großen Anzahl an intern und extern spezifizierten Parametern. Hierbei kommen optische, mechanische, chemische und elektrische Spezialverfahren zum Einsatz. Die umfangreich gesammelt und archivierten Daten ermöglichen stets die lückenlose Rückverfolgbarkeit vom Endprodukt bis hin zur Charge des eingesetzten Rohmaterials im ersten Prozessschritt.

Nun ist ein Vorgehen in der beschriebenen Weise heute längst als Standard in der Halbleiter-Substratherstellung anzusehen. Die Prozessschritte, die Bearbeitungsanlagen, die Verfahren der Inspektion sind prinzipiell vom Silizium her bekannt. Dennoch ist es teilweise heute noch notwendig, durch Anpassung von Prozess und/oder Maschine den Spezifika des Halbleiters Siliziumkarbid Rechnung zu tragen.

Ein Beispiel: Siliziumkarbid ist ein sehr harter Werkstoff. Auf der Mohs’schen Skala, auf der der Diamant mit Härte 10 die obere Grenze definiert und alle Minerale über 6 bereits als hart bezeichnet werden (Silizium liegt zwischen 6 und 7), belegt SiC mit einer Härte von etwas mehr als 9 einen der Spitzenplätze. Deshalb kann Siliziumkarbid nur noch mit Hilfe einiger weniger Materialien abrasiv bearbeitet werden. Die Anpassung von Werkzeugen und teilweise auch Bearbeitungsmaschinen war vonnöten, um den Halbleiterkunden die von anderen Materialien gewohnte Präzision der Produkte zuverlässig liefern zu können.

Jobangebote+ passend zum Thema

| Kasten: Artikelserie SiC |

|---|

Rund um das hochaktuelle und spannende Thema Siliziumkarbid besteht großer Informationsbedarf. Deshalb widmet die Elektronik dem Halbleitermaterial SiC eine eigene, dreiteilige Artikelserie. Hier im ersten Teil erhalten Sie umfangreiches Hintergrundwissen über die Herstellung wettbewerbsfähiger SiC-Substrate. Der zweite und dritte Teil der Serie werden noch in diesem Jahr in der Elektronik erscheinen. Teil 2 dreht sich um die möglichen Strukturen von SiC-Halbleiter-Bausteinen. Darin wird erklärt, welchen Einfluss die unterschiedlichen Zellstrukturen auf die physikalischen Eigenschaften sowie die Leistung des Endprodukts haben. Im Fokus von Teil 3 steht schließlich das finale Produkt. Der Auswahl der richtigen Gehäusetechnologie kommt dabei eine wichtige Rolle zu, denn das Packaging muss zur Endapplikation passen. Wir werden Ihnen also verraten, was Systementwickler berücksichtigen müssen, um das Leistungspotenzial von SiC bestmöglich ausschöpfen zu können.

|

- Der Entstehungsprozess von SiC

- Der Züchtungsprozess eines SiC-Kristalls

- Herausforderungen und Lösungen