»Through-Hole Reflow«

Keine Mischbestückung mehr

Fortsetzung des Artikels von Teil 1

So funktioniert »Through-Hole Reflow«

Um diese Nachteile auszumerzen, hat man vor einigen Jahren den »Through-Hole Reflow«-Prozess (THR) entwickelt. Auch bekannt unter dem Namen »Pin-in Paste« (PIP) ermöglicht er es, THT-Steckverbinder zusammen mit den SMT-Komponenten im selben Reflow-Prozess zu verarbeiten. Damit eine komplett automatisierte Bestückung funktioniert, muss man geeignete Steckverbindervarianten verwenden sowie Bestückungsparameter, Leiterplattendesign und den Pastendruck anpassen.

Jobangebote+ passend zum Thema

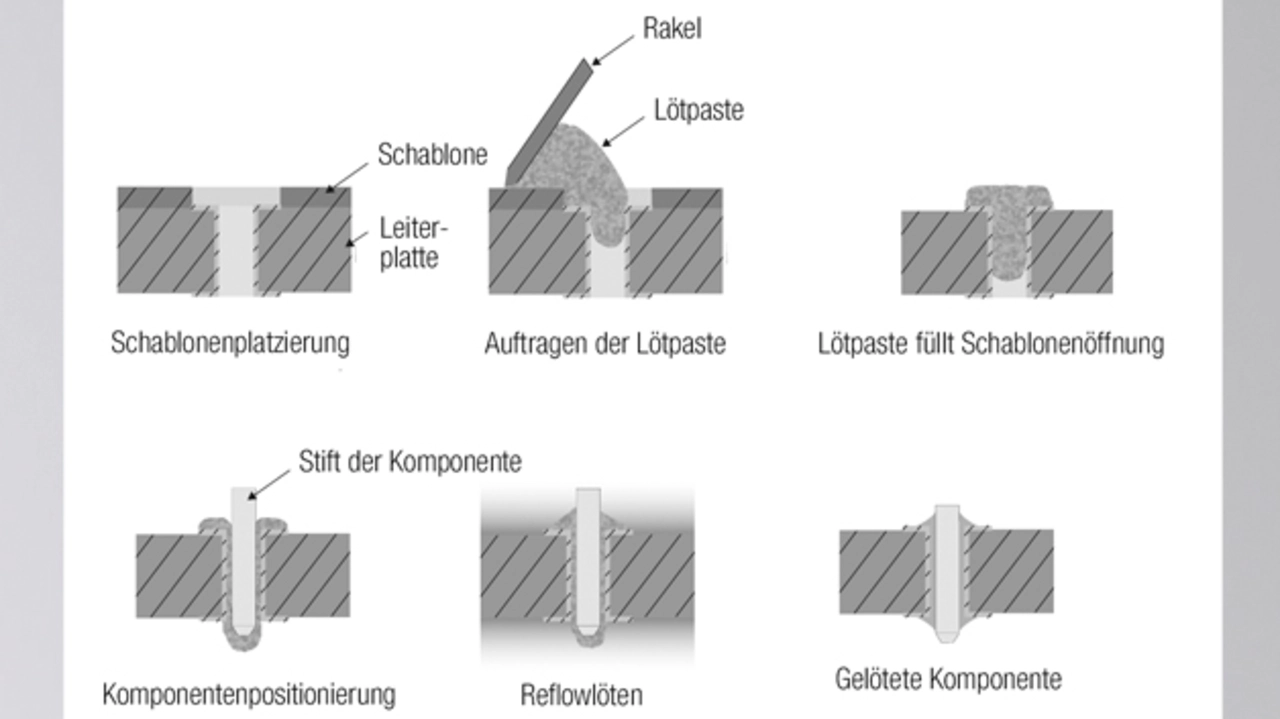

Kurz gesagt: Für den Lötprozess wird das durchkontaktierte Bohrloch mit Lötpaste gefüllt, das sich beim Reflow-Löten verflüssigt und in der Durchkontaktierung die Lötverbindung bildet (Bild 1).

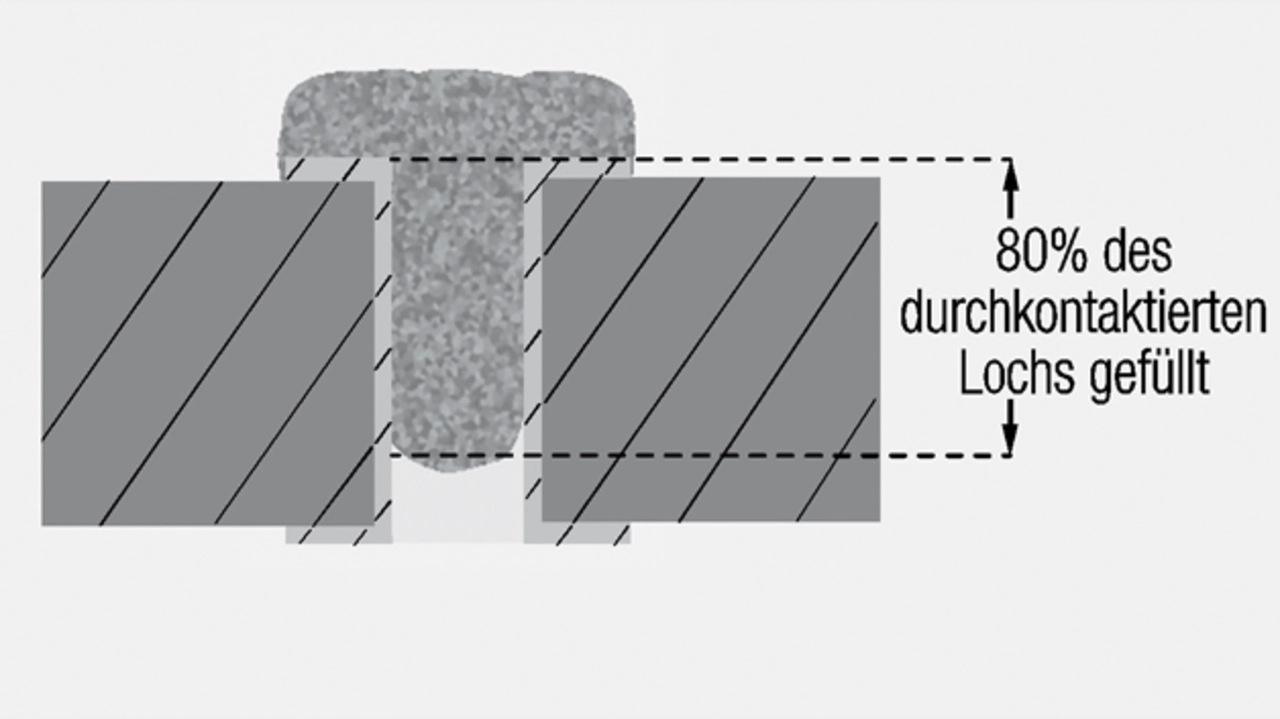

Der erste und wichtige Vorgang ist der Siebdruck. Dieser bestimmt die Menge der auf die Leiterplatte aufgetragenen Lötpaste und damit auch die Lötmenge der späteren Lötverbindung. Laut Konstruktionsrichtlinie muss die aufgetragene Menge ausreichen, um das Volumen des durchkontaktierten Lochs abzüglich des Kontaktstiftvolumens (freies Volumen) zu füllen. Als Faustregel gilt: Damit eine Füllrate von mindestens 80% erzielt wird (Bild 2), muss die Pastenmenge dem doppelten des freien Volumens entsprechen. Die Menge an Lötpaste, die in den Räumen der Schablone verbleibt, bestimmt sich durch Schablonenstärke und -ausführung sowie der Konstruktion der Leiterplatte und der Anordnung der Steckverbinder. Wie gut die Lötpaste das durchkontaktierte Loch und die Öffnung der Schablone ausfüllt, hängt von der Auswahl der Lötpaste ab sowie von Geschwindigkeit, Druck und dem Aufsetzwinkel des Rakels, mit dem die Lötpaste auf die Leiterplatte aufgebracht wird.

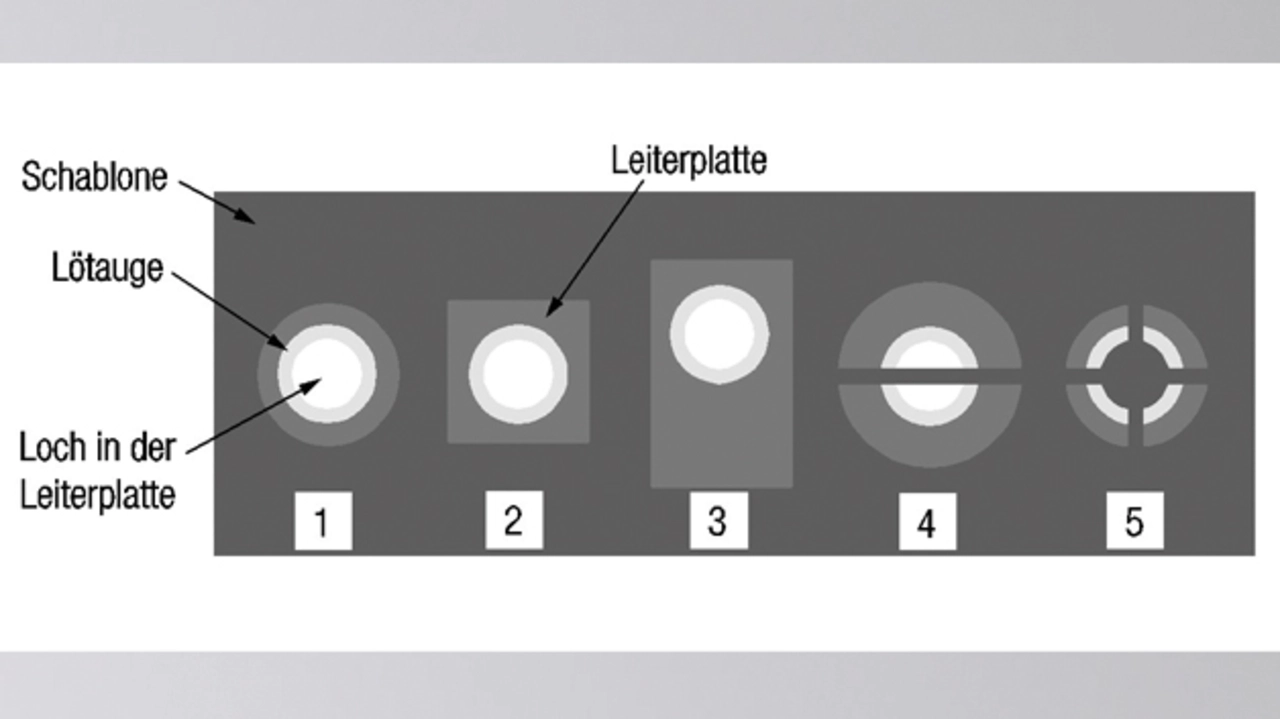

Das Volumen der Lötpaste auf der Leiterplattenoberfläche wird durch Stärke und Fläche der Schablonenöffnung bestimmt. Ist kein

Überdrucken erforderlich, errechnet sich der Schablonendurchmesser aus Lötpad-Durchmesser minus 0,1 mm. Verschiedene Schablonenöffnungen zeigt Bild 3.

Für den THR-Druck typisch sind die Öffnungen 1 und 2. Ist zusätzliche Lötpaste erforderlich, wird Öffnung 3 verwendet. Öffnung 4 verhindert bei großen durchkontaktierten Löchern, dass die Lötpaste durch das Loch tropft. Werden sowohl Ober- als auch Unterseite der Leiterplatte bedruckt, wird häufig die Öffnung 5 eingesetzt.

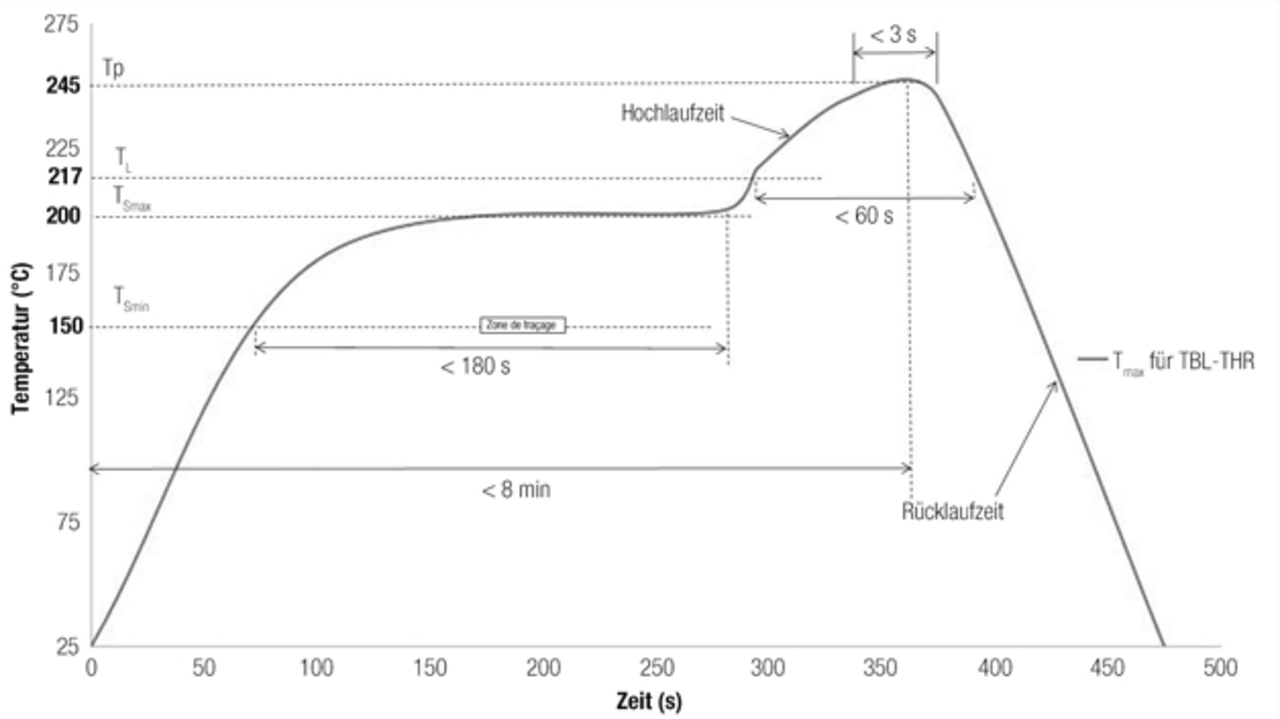

Auch die Stiftgeometrie beeinflusst die Schablonenfüllung und das Lötvolumen. Quadratisch, rund oder eckig ergeben jeweils ein anderes Stiftvolumen, das gleichzeitig mit der Öffnung der Schablone festzulegen ist. Nun erfolgt die Bestückung. Ob dabei Pick-&-Place-Automaten zum Einsatz kommen, hängt von Größe und Aufbau des Steckverbinder-Gehäuses ab. Im Anschluss erfolgt der Schritt, der die THR-Technologie auszeichnet: das gemeinsame Reflow-Löten von SMT- und THT-Bauteilen über die Infrarotkonvektion oder das Dampfphasenlöten. In beiden Fällen ist das Temperaturprofil des Lötvorgangs für ein beständiges und zuverlässiges Reflow-Löten von höchster Bedeutung (Bild 4).

- Keine Mischbestückung mehr

- So funktioniert »Through-Hole Reflow«

- Kompatibilität der Steckverbinder