Integration schafft hohe Prüfeffizienz

Baugruppentestverfahren nahtlos kombinieren

Miniaturisierung und steigende Komplexität elektronischer Baugruppen fordern die Prüftechnik massiv. Eine intelligente Integration verschiedener Prüftechnologien optimiert die Effizienz, Testtiefe und Fehlererkennung. Doch wie gelingt die praxisgerechte Kombination von Testverfahren und -systemen?

Die Entwicklung elektronischer Baugruppen schreitet kontinuierlich voran und stellt damit auch die Prüftechnik vor immer neue Herausforderungen. Leiterplatten werden kleiner, Komponenten komplexer, Prüfaufgaben umfangreicher. Während die Produkte immer leistungsfähiger werden, bleibt doch die zentrale Frage, wie die gesamte Funktionalität sichergestellt werden kann. Und dabei bezieht sich diese Frage nicht nur auf den Anspruch, fehlerhafte Produkte vor der Auslieferung auszusortieren, um Schaden vom Kunden abzuwenden. Entscheidend ist auch, Fehler möglichst frühzeitig zu erkennen, um bereits die eigenen Produktionsprozesse zu optimieren, bevor eine fehlerhafte Baugruppe weiterverarbeitet wird und dann kostenintensiv repariert oder entsorgt werden muss.

Die Wahl der entsprechenden Prüftechnologien spielt dabei eine wesentliche Rolle, denn typischerweise reicht eine einzelne nicht aus, um den kompletten Funktionsumfang abzudecken. Werden Prüfaufgaben nicht mit den optimalen Mitteln ausgeführt, ergeben sich im ungünstigsten Fall ineffiziente Abläufe. Nun kann es allerdings auch nicht das Ziel sein, sich leichtfertig mit Prüftechnologien einzudecken und sprichwörtlich mit Kanonen auf Spatzen zu schießen, denn das wäre der Wirtschaftlichkeit abträglich.

Jobangebote+ passend zum Thema

Design for Testability – Fehler frühzeitig erkennen

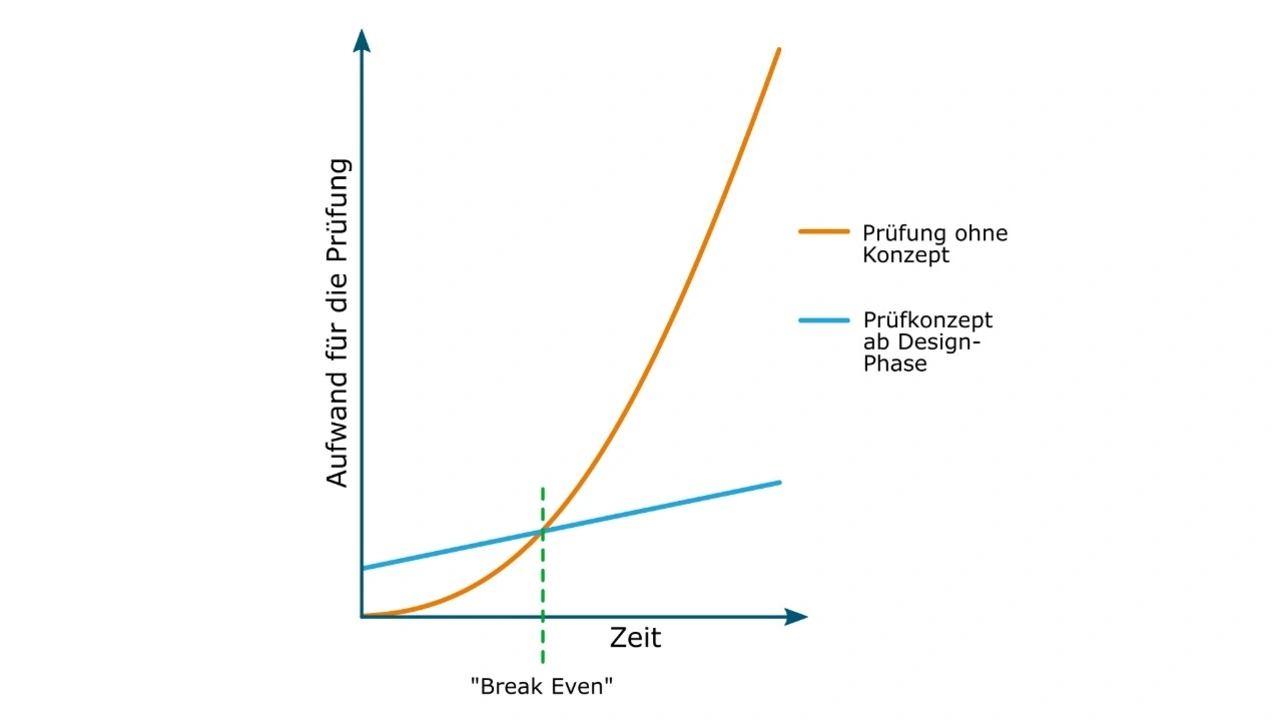

Hier gilt es, eine gute Balance zu finden. Die Qualitätssicherung ist nicht nur ein notwendiges Übel, das am Ende einer Produktentwicklung steht, sondern ein integraler Bestandteil des gesamten Entwicklungsprozesses. Ein gutes Prüfkonzept erfordert mindestens genauso viel Sorgfalt und Aufmerksamkeit wie die Entwicklung des Produkts selbst, denn schon im gesamten Entstehungsprozess lassen sich durch Design for Testability (DfT) nicht nur frühzeitig Fehler erkennen, sondern auch Kosten für die finale Prüfung reduzieren. Werden Testfunktionen von Anfang an in der Designphase vorgesehen, entsteht zwar ein initialer Mehraufwand, der jedoch im weiteren Verlauf mehr oder weniger nur linear - also gemäßigt und überschaubar - ansteigt. Spart man diesen Schritt aus, weil die Baugruppe zunächst noch übersichtlich erscheint und manuell einfach überprüft werden kann, so steigen die Kosten für die Prüfung im späteren Verlauf exponentiell an.

Systemintegration – Mehr als die Summe der Einzelteile

Wenn die Testbarkeit hinreichend berücksichtigt wird, ergibt sich infolgedessen die Wahl der benötigten Prüftechnologien. Dabei stellt sich die spannende Frage: Wenn ich schon weiß, was ich womit testen kann, wie kann ich dann überhaupt noch etwas optimieren? Eine einfache Antwort darauf lautet: intelligente Systemintegration.

Vorteile integrierter Prüfsysteme

Der Begriff Integration beschreibt in der Prüftechnik die Vereinigung der verschiedenen Prüftechnologien, die für die Funktionsprüfung einer Baugruppe benötigt werden, in einem System. Dieses Gesamtsystem steuert die einzelnen Instrumente, führt die Messergebnisse zusammen und wertet sie aus. Die Integration von Prüftechnologien ist also ein wichtiger Schritt zur Steigerung der Effizienz in der Prüftechnik. Doch was genau bedeutet das in der Praxis? Wie kann eine solche Integration umgesetzt werden? Und welche Vorteile ergeben sich durch die Integration von Prüftechnologien gegenüber dem getrennten Einsatz?

Automatisierung und Cobots – Effizienz durch intelligente Steuerung

Zunächst die naheliegenden Effekte: Jedes Prüfinstrument besteht aus Hardware-Komponenten und einer Bedienoberfläche. Wird jedes Instrument einzeln betrieben, hat dies folgende Auswirkungen:

• Separate Prüfplätze in der Fertigung (Platzbedarf)

• Wiederholte Kontaktierung des Prüflings (Zeitaufwand und ggf. Adapterkosten)

• Zusätzliches Bedienpersonal (Personal- und Schulungskosten)

• Unterschiedliche Ergebnisdaten (Zusatzaufwand bei der Auswertung)

Diese Punkte lassen sich auf verschiedene Arten entschärfen oder sogar komplett auflösen. Der Personalfaktor kann beispielsweise durch eine Produktionslinie mit Transportband oder auch durch den Einsatz von Cobots (kollaborierende Roboter) minimiert werden. Die Beförderung des Prüflings erfolgt dabei automatisch und die Bedienung des jeweiligen Systems wird an zentraler Stelle durch Nutzung einer API oder anderer Fernsteuerungs-Optionen realisiert. Gelingt es darüber hinaus, mehrere Prüfsysteme in einer Station zu vereinen, reduziert sich der Platzbedarf und zusätzliche Kontaktierungen werden vermieden. Bleiben noch die Ergebnisdaten. Im besten Fall liefern die Instrumente eine Ausgabe in maschinenlesbarem Format oder bieten eine Datenbankanbindung, so dass die Daten später zusammengeführt werden können. Ansonsten gestaltet sich die Auswertung erheblich schwieriger.

All diese Maßnahmen können in Eigenregie umgesetzt werden, wenn die erforderlichen Schnittstellen existieren. Doch es fällt schon auf, dass hierfür detaillierte Kenntnisse der Einzelsysteme notwendig sind und die gesamte Konzeptionierung einen nicht unerheblichen Aufwand mit sich bringt. Außerdem sollte immer der Anspruch gelten, dass das Testsystem vor lauter Komplexität keine zusätzlichen Fehlerquellen generiert, oder wichtiger noch: keine fehlerhaften Baugruppen durch falsche Auswertungen als PASS deklariert.

Aus diesen Gründen ist es von Vorteil, wenn Hersteller miteinander kooperieren und gemeinsame Komplettlösungen anbieten, bei denen sie ihre jeweiligen Fachkompetenzen optimal einbringen.

Bei solchen Lösungen sind die Hardware-Komponenten aufeinander abgestimmt und die Bedienung erfolgt über eine einheitliche Oberfläche. Aus Anwendersicht handelt es sich nicht mehr um verschiedene Einzelinstrumente, sondern um ein Gesamtsystem, welches sofort einsatzfähig ist. Dabei sollte sich die Integration jedoch nicht nur auf die zuvor genannten Punkte beschränken. Eine "intelligente Integrationslösung" sollte stets das Ziel verfolgen, zusätzlichen Mehrwert zu generieren:

• Erhöhung der Testabdeckung

• Verbesserung der Fehler-Erkennung und -Diagnose

• Einsparung von Ressourcen

• Vermeidung doppelter Tests

Synergien nutzen – die Kombination von Boundary Scan und ICT

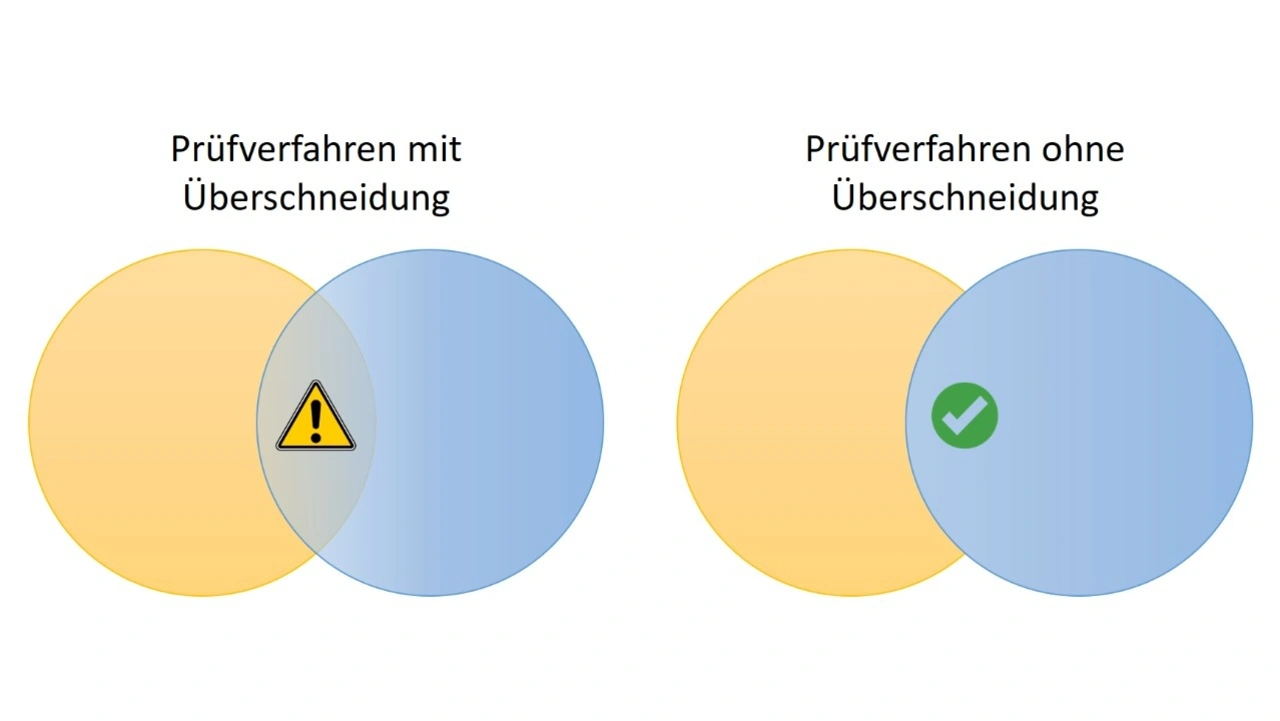

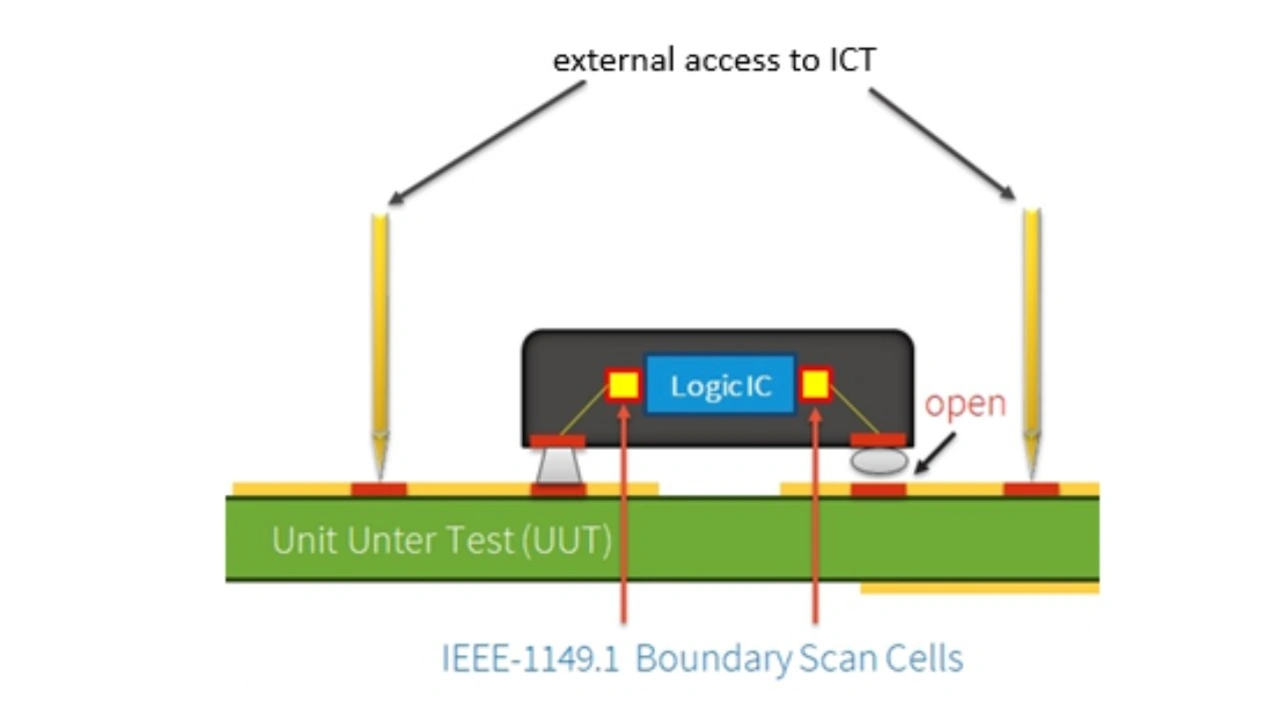

Dies soll am Beispiel des elektrischen Tests verdeutlicht werden. Eine sinnvolle Kombination stellen Testverfahren mit physischem Zugriff auf die Baugruppe (exemplarisch In-Circuit Test, aber auch Flying Probe Test) zusammen mit Boundary Scan dar. Göpel Electronic treibt diese Konstellation schon seit vielen Jahren voran, indem die Embedded JTAG Solutions durch Kooperationen mit verschiedenen Anbietern in deren Testsysteme integriert werden. Beide Verfahren sind in der Lage, einen Verbindungstest auszuführen, also zu prüfen, ob der Signalfluss zwischen den einzelnen Komponenten und somit auch die Lötverbindungen auf der Leiterplatte korrekt sind. Während der In-Circuit Test (ICT) dafür Nadeln zur Kontaktierung mehrerer Testpunkte einsetzt, ist der Boundary Scan Test auf JTAG-fähige Bausteine angewiesen. Daran lässt sich bereits erkennen, dass beide in ihrer Reichweite eingeschränkt sind, da ein physischer Zugriff aufgrund von Miniaturisierung oder verdeckter Lötstellen teilweise nicht mehr möglich ist. Sie können an bestimmten Stellen aber auch Überschneidungen haben. Um dies genau zu erfassen, kann die Testabdeckungsanalyse der jeweiligen Tools genutzt werden oder auch eine herstellerunabhängige Analyse-Software. Die nachfolgenden Mengendiagramme zeigen, wie dieser Zustand intelligent optimiert werden kann.

Zunächst ist es erfreulich, wenn der gesamte Prüfbereich durch den Einsatz verschiedener Verfahren vergrößert wird. Sollte ein Verfahren eine komplette Teilmenge des anderen sein, wäre das ein Anzeichen dafür, dass es vermutlich nicht benötigt wird. Im ersten Schritt wird nun die Schnittmenge untersucht, also der Bereich, der offensichtlich doppelt geprüft wird. Die Prüfprogramme sollten so angepasst werden, dass diese Tests nur einmal ausgeführt werden, und zwar von dem Verfahren, welches am besten dafür geeignet ist. Im elektrischen Test ist dies meist der Boundary Scan Test, da dieser keine zusätzlichen Ressourcen benötigt. Beim ICT lassen sich dadurch möglicherweise Adapternadeln einsparen und beim Flying Probe Test können Achsenbewegungen und somit die Testzeit reduziert werden. Im nächsten Schritt gilt es, die Gesamtmenge zu vergrößern, um das bestmögliche Ergebnis zu erreichen. Dabei werden zusätzliche Tests angelegt, bei denen die verschiedenen Prüfverfahren miteinander interagieren. So kann beispielsweise durch Boundary Scan ein Pegel auf einen Pin gelegt werden, der vom ICT an einem Testpunkt zurück gemessen wird und somit Netze erreicht, auf die sonst beide keinen vollen Zugriff hätten. Oder auf andere Technologien bezogen könnte ein elektrisches Prüfverfahren eine LED oder ein Display ansteuern, das durch ein optisches System ausgewertet wird. Solche Tests wären einzeln nicht möglich und daher lässt sich frei nach Aristoteles sagen: "Das Ganze ist mehr als die Summe seiner Teile." Gute Integrationslösungen bieten Unterstützung bei der Erstellung oder sogar automatische Generatoren für solche Tests.

Grundsätzlich ist darauf zu achten, dass nicht wahllos Technologien vermischt werden. Sie sollten sich sinnvoll ergänzen, so dass nützliche Synergien entstehen. Gerade mit Blick auf die gesamte Produktion ist es auch notwendig, dass die Systeme im selben Prozessschritt agieren. Elektrische Prüfverfahren können erst nach dem Lötvorgang eingesetzt werden während beispielsweise eine optische Inspektion auch davor stehen kann. In diesem Fall ist eine Integration nicht möglich, da unterschiedliche Fertigungszustände vorausgesetzt werden.

Einschränkungen

Und der Vollständigkeit halber sollen zwei Einschränkungen nicht unerwähnt bleiben. Zum einen kann sich die Gesamttestzeit erhöhen, wenn innerhalb einer Station mehrere Prüfverfahren nacheinander ausgeführt werden. Solange diese den Linientakt nicht gefährdet, spricht nichts gegen ein kombiniertes System. Zum anderen geht die Flexibilität bei der Ressourcenplanung ein Stück weit verloren, wenn mehrere Instrumente fest miteinander gekoppelt sind und somit nicht mehr einzeln zur Verfügung stehen. Ob sich dies tatsächlich negativ auswirkt, hängt von dem zu erwartenden Produktspektrum ab. Bevor jedoch auf die Vorteile einer Integrationslösung verzichtet wird, wären auch zusätzliche Einzelstationen denkbare Optionen.

Fazit

Abschließend lässt sich festhalten, dass eine intelligente Integration von Prüfverfahren ein enormes Potential bietet, um Abläufe zu optimieren und die Effizienz sowie die Testtiefe zu verbessern und somit auch auf die steigenden Anforderungen zu reagieren. Dabei geht es um mehr als nur die Zusammenführung von Hardware und Software in einem Gehäuse. Es geht darum, einen Mehrwert zu schaffen, der über die Einzelsysteme hinausgeht.