AMA Innovationspreis 2019

Vier in der Endausscheidung

Einmal im Jahr vergibt der AMA Verband für Sensorik und Messtechnik den mit 10.000 Euro dotierten Innovationspreis. Geehrt werden damit kreative Erfinder, die den Stand der Technik ein wesentliches Stück voranbringen. Für die Endausscheidung sind vier Teams nominiert.

Wieder einmal, so Prof. Andreas Schütze, durfte die Jury sehr interessante Lösungen bewerten: »Wir sind uns einig, dass viele dieser Innovationen die technische Basis für die Herausforderungen von morgen sind«, kommentiert der Juryvorsitzende von der Universität des Saarlandes. »Eins haben alle vier gemeinsam: Sie zeichnen sich durch ihre überzeugende wissenschaftliche Leistung und eine deutlich erkennbare Marktrelevanz aus.«

Insgesamt waren 38 Bewerbungen eingegangen, davon 13 aus dem Ausland. 11 Teams bewarben sich zudem um den Sonderpreis für das beste junge Unternehmen in Form eines kostenlosen Messestandes auf der Sensor + Test. Die Bedingungen dafür: nicht länger als fünf Jahre am Markt, weniger als 50 Mitarbeiter und ein Jahresumsatz von weniger als 10 Millionen Euro. Gewonnen hat ihn die Senorics GmbH mit ihrem kompakten Analysegerät für kleine Brauereien, das es auch unter die letzten vier Nominierten für die finale Endscheidungsrunde für den Innovationspreis geschafft hat. Die vier Kandidaten im Detail:

Jobangebote+ passend zum Thema

Interferometer für Werkzeugmaschinen

Zerspanende Werkzeugmaschinen müssen heute mikrometergenau arbeiten. Die Maße der produzierten Teile sind dazu ständig zu überprüfen, bei Abweichungen vom Sollwert ist die Maschine entsprechend nachzustellen. Die Messung ist bisher nur außerhalb der Maschine möglich. Dazu muss man das Werkstück herausnehmen und in die Messapparatur einsetzen. Das ist zeitraubend und kostspielig, deswegen wird es häufig nur stichprobenartig gemacht. In vielen Fällen reicht das aber nicht, sondern jedes Bauteil muss individuell vermessen werden. Wunsch der Maschinenbauer ist, die Messung direkt in der Maschine durchzuführen.

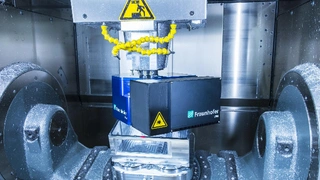

Eine bahnbrechende Idee dazu hatte Tobias Seyler am Fraunhofer-Institut für Physikalische Messtechnik in Freiburg. Der von seiner Arbeitsgruppe entwickelte Sensorkopf »HoloPort« kann in der Maschine zwischen zwei Bearbeitungsschritten von der Spindel wie ein Werkzeug gegriffen werden und die Messung berührungslos durchführen (Bild 1). Das Messprinzip arbeitet interferometrisch-holografisch und erreicht dadurch eine sehr hohe Genauigkeit.

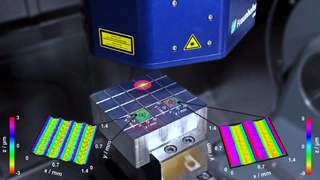

Ein aufgeweiteter Laserstrahl beleuchtet die gesamte zu vermessende Oberfläche, und der von ihr reflektierte Strahl überlagert sich dem Ursprungslaserstrahl. In dem dann vorliegenden Interferogramm sind alle notwendigen 3D-Informationen der Oberfläche enthalten. Das Bild wird mit einer CMOS-Kamera aufgenommen und einer Fourier-Transformation unterworfen. Daraus ergibt sich dann ein detailliertes Höhenbild der untersuchten Fläche.

Die 4 Nominierten

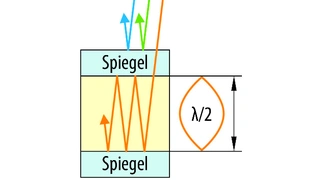

Ältere Systeme dieser Art haben allerdings nur einen sehr kleinen Eindeutigkeitsbereich von einer halben Wellenlänge, also etwa 300 nm. Durch einen Trick ist es hier gelungen, diesen ganz wesentlich zu vergrößern. Statt nur einer einzigen Wellenlänge werden mehrere gleichzeitig verwendet – mit einem Abstand von wenigen Pikometern bis zu einigen Nanometern. Zwischen diesen entstehen synthetische Wellenlängen bei der Schwebungsfrequenz der Einzelwellenlängen. Dadurch lässt sich der Eindeutigkeitsbereich bis in den Bereich mehrerer Millimeter vergrößern. Durch geschickte Schachtelung mehrerer synthetischer Wellenlängen ist eine absolute Wiederholbarkeit im Bereich von 100 bis 300 nm erzielbar. Mithilfe schmalbandiger Diodenlaser – auf besser als 150 MHz frequenzstabilisiert – lassen sich die synthetischen Wellenlängen sehr flexibel und auf wenige Nanometer genau einstellen.

So kann die Apparatur jetzt bislang holografisch nicht erfassbare raue Oberflächen ausmessen, wie sie in Werkzeugmaschinen typischerweise entstehen. Dank hoher Rechenleistung moderner Grafikkarten sind mehr als 100 Mio. 3D-Messpunkte pro Sekunde mit hoher Genauigkeit auswertbar. Das Messfeld ist typisch 20 x 20 mm² groß, die laterale Abtastung reicht von 5 bis 20 µm (Bild 2). Dank Strahlfaltung und modularem Aufbau ist der Sensorkopf viel kompakter als bisherige Versionen, so dass er sich direkt in die Werkzeugmaschine integrieren lässt. Er arbeitet kabellos und kann ganz einfach von der Spindel gegriffen und in die Messposition geführt werden.

Der große Vorteil ist, dass das Werkstück zum Messen in der Aufspannung der Maschine verbleiben kann. Störende Einflüsse durch Entnahme und Wiedereinsetzen entfallen. Die praktisch gleichzeitige Messung und Regelung der Bearbeitungsergebnisse kann die Einrichtzeiten von Werkzeugmaschinen für neue Produkte signifikant verkürzen, was sich im Endeffekt in enormen Kostenvorteilen zeigt und erstmals eine echte 100-Prozent-Qualitätskontrolle wirtschaftlich macht. So kann HoloPort einen wichtigen Beitrag zum Erhalt der Technologieführerschaft der deutschen High-End-Zerspanungstechnik leisten.

- Vier in der Endausscheidung

- Analysegerät für kleine Brauereien

- Rechenkern für maschinelles Lernen

- Faseroptischer Sensor für absolute Distanzmessung