Elektromagnetische Verträglichkeit

Motorkabel als Störfilter

Frequenzumrichter für elektrische Antriebe können starke elektromagnetische Störungen aussenden, die andere Komponenten im System beeinträchtigen oder sogar schädigen. Motorkabel können diese Störungen aber nicht nur abstrahlen – richtig ausgesucht, können sie diese auch bekämpfen.

Frequenzumrichter sind Stromversorgungskomponenten, die eine Spannung in die Motorwicklungen einspeisen, um die Motordrehzahl und bei vektorgesteuerten Adaptionen das abgegebene Drehmoment genau zu regeln. Leider kann es dabei zu unkontrollierten Strömen und anderen elektrischen Phänomenen kommen. Werden diese nicht im Zaum gehalten, sind andere Komponenten und Systeme im Umfeld des Umrichters gefährdet.

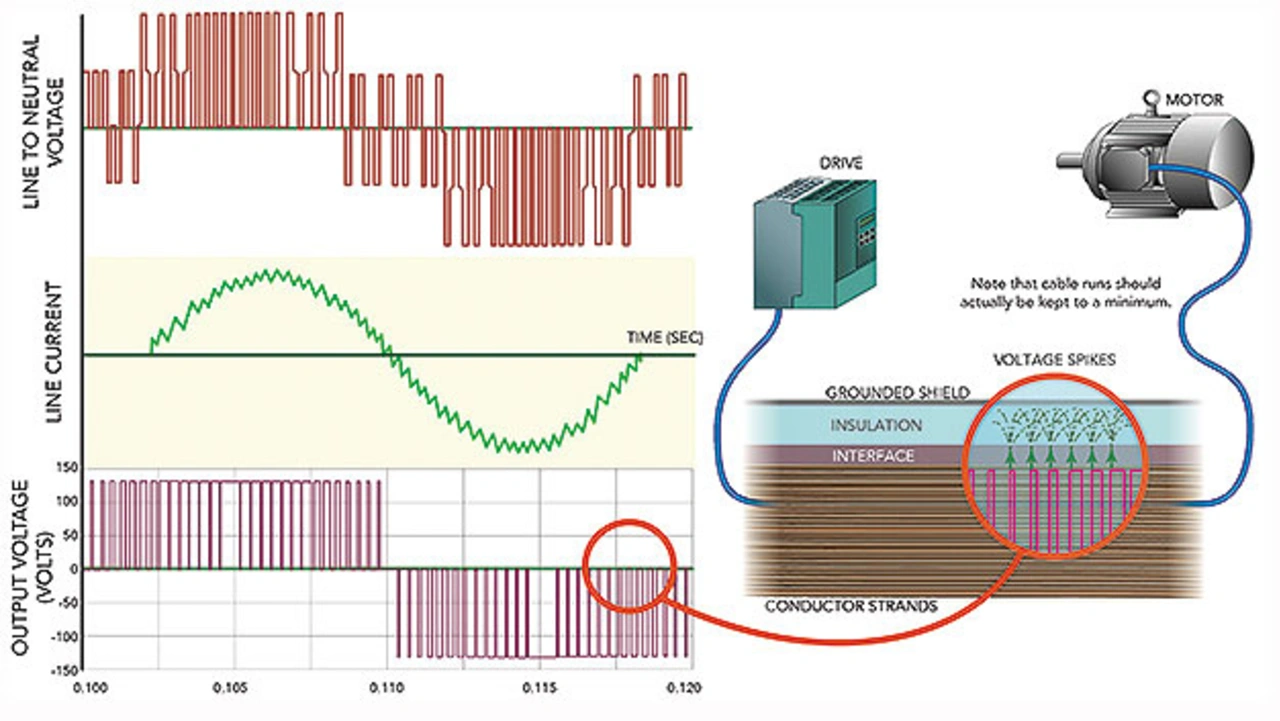

Ursache dafür ist die Funktionsweise von Frequenzumrichtern. Nachdem sie die eingangsseitige Wechselspannung aus dem Netz gleichgerichtet haben, zerhacken sie diese Zwischenkreisspannung (DC-Link Voltage) wieder in präzise modulierte Impulsfolgen (Pulsbreitenmodulation, PWM). Diese veranlassen den Motor zum Drehen, als ob er eine gleichmäßig modulierte Sinuswelle des Stroms empfängt. Die gegenüber Bipolartransistoren deutlich höhere Schaltfrequenz von IGBTs ermöglicht einerseits eine schnelle, präzise und effiziente Motorsteuerung, andererseits verursacht diese aber auch leitungsgebundene und abgestrahlte elektromagnetische Störungen.

Jobangebote+ passend zum Thema

Ursachen und Auswirkungen von Störspannungen

Selbst bei niedrigen Drehzahlen treten Störprobleme auf, denn jeder elektrische Impuls ist eine Rechteckwelle mit voller Zwischenkreisspannung. Das bedeutet, dass die Spannungsanstiegszeiten (du/dt) sehr kurz sind. Beim Starten verhalten sich die Statorwicklungen des Elektromotors wie eine Drosselspule, in der sich allmählich ein Magnetfeld aufbaut und erst nach und nach immer mehr Strom durchlässt.

Das Kabel, das die elektrische Leistung vom Frequenzumrichter zum Motor führt, weist am Motoranschluss eine Fehlanpassung der Impedanz auf. Hier führen Überschwinger der Spannung dazu, dass ein Teil der Anstiegsflanke der Spannung an der hochohmigen Verbindung des Kabels mit dem Motor in das Kabel in Richtung Antriebselektronik zurückreflektiert wird.

Ein Faktor, der dieses Phänomen verschlimmern kann, sind übermäßig lange, in manchen Fällen aber auch unvermeidbare Kabelwege von der Steuerung zum Motor. Derartige Kabel haben eine hohe Induktivität und begünstigen eher als kürzere Kabel, dass sich Spannungsspitzen bilden und reflektierte Wellen sich überlagern. Bei überlagerten Wellen kann es passieren, dass sich diese aufsummieren, sodass die resultierenden Spannungen und Ströme höher sind als die Ausgangsgrößen.

Reflektierte Wellen und Spannungsspitzen können sowohl den elektrischen Motor selber als auch den Frequenzumrichter beschädigen. Deshalb enthalten viele moderne Motoren Statorwicklungen mit Hochleistungsisolierung und anderen Elementen, die die thermische Gesamtkapazität und (in den meisten Fällen) die Widerstandsfähigkeit gegen Spannungsspitzen erhöhen. Die Nennwerte sind nach Höhe und Dauer der Stoßspannung geordnet – mit höheren Nennwerten für Designs mit längeren Anstiegszeiten von Spannung und Strom.

Natürlich können auch Motoren, die nicht für den Umrichterbetrieb ausgelegt sind, von einem Frequenzumrichter angetrieben werden. Der Einsatz dieser weniger robusten Motoren sollte jedoch generell auf Anlagen mit mäßig anspruchsvollen Parametern beschränkt sein. Bei solchen Motoren, die von einem Frequenzumrichter angetrieben werden, können auch eine kurze Kabelführung sowie der Einbau von Netzdrosseln und anderen Schutzkomponenten erforderlich sein.

Für Frequenzumrichter speziell entwickelte Kabel

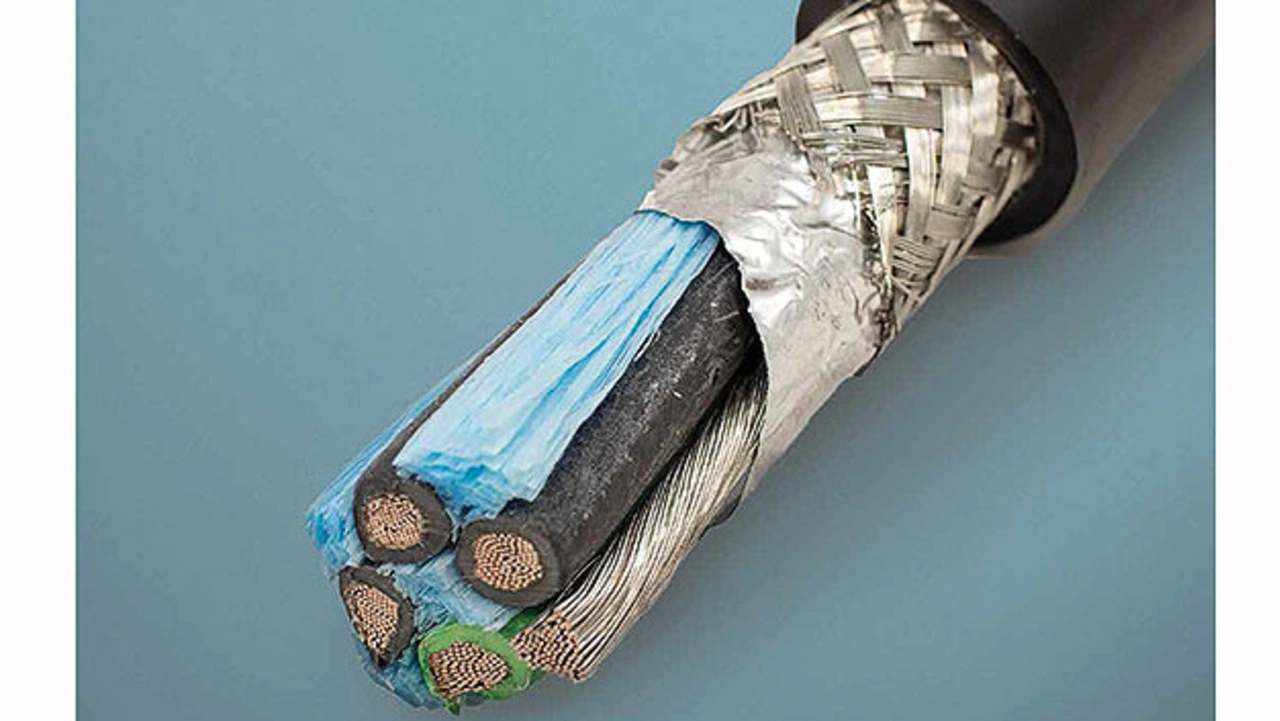

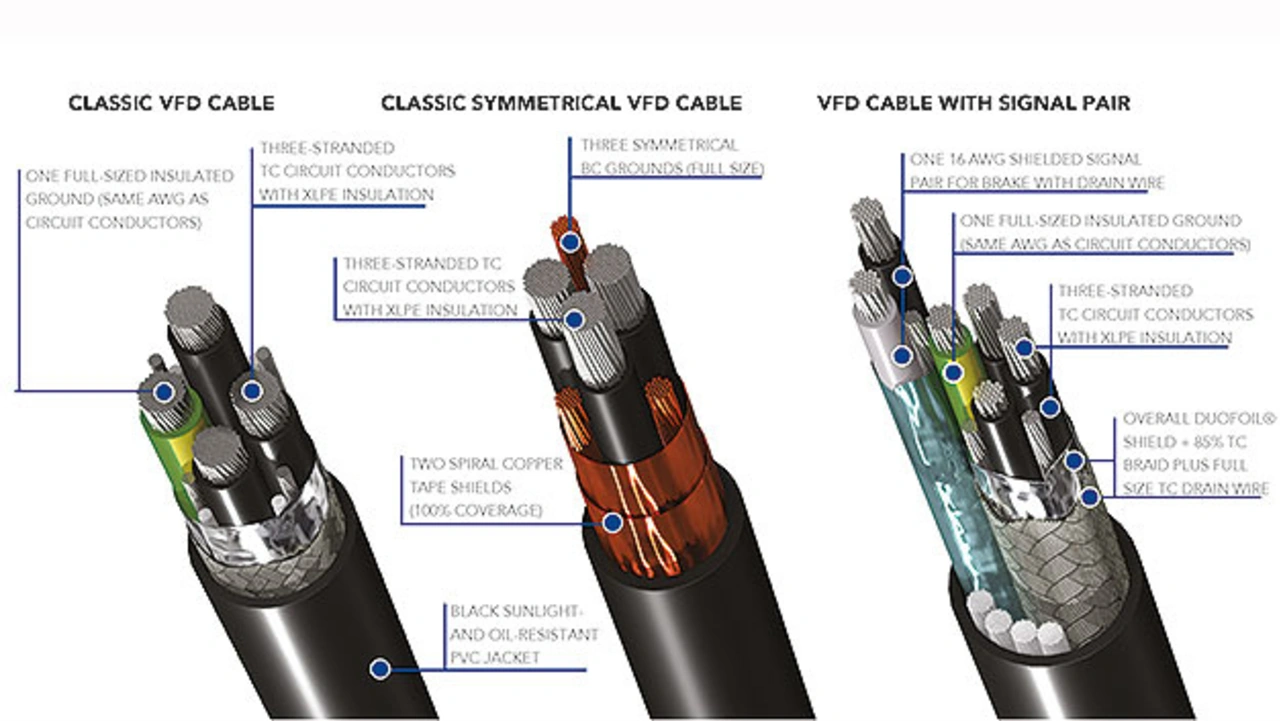

Phasengleiche überlagerte Wellen mit ausreichend hoher Spannung können nicht nur den Frequenzumrichter bedrohen, sondern auch ein unsachgemäß verwendetes Allzweckkabel beschädigen. Insbesondere Spannungsspitzen können die Isolierung des Kabels belasten, erhitzen und sogar einen elektrischen Überschlag auslösen. Um dieses Problem zu vermeiden, gibt es speziell dafür entwickelte Kabel:

- Starkstromleiter (kleine AWG-Werte), die für alle zu erwartenden Spitzenspannungen ausgelegt sind,

- ausreichend dicke Grenzflächen und Isolierung aus speziellem vernetztem Polyethylen oder (in einigen Fällen weniger bevorzugt) Polyvinylchlorid sowie

- Ummantelungen und andere Elemente zur Streuung und Erdung von VFD-generierten Spannungsspitzen und Störungen.

Ein quantifizierbares Maß für den Widerstand eines Kabels gegen reflektierte Wellen ist seine Korona-Absorptionsspannung – oft in Kilovolt spezifiziert. Aus dem Physikunterricht wissen wir, dass die Korona eine plötzliche Ionisierung der Luft in der Nähe einer hohen elektrischen Spannung ist. Diese Ionisierung kann, wenn sie nicht durch eine ausreichende Isolierung um den Leiter herum verhindert wird, Ozon und verschiedene Nitratverbindungen erzeugen, die ein unsachgemäß angebrachtes Kabel schnell beschädigen können.

Aus diesem Grund sollten dick isolierte, für Frequenzumrichter geeignete Kabel verwendet werden – Kabel, die die von den Lieferanten des Umrichters spezifizierten Anforderungen erfüllen oder übertreffen und weit über die Normen des National Electric Code (NEC) für thermoplastische, hochhitzebeständige, nylonbeschichtete Allzweckkabel (THHN) hinausgehen. Wenn Frequenzumrichter im Freien oder an anderen feuchten Orten betrieben werden, sind Isolierungen aus Polyethylen am besten geeignet. Unter finden sich weitere Informationen zu anderen Phänomenen, die sich auf Designs mit Frequenzumrichter und ihre Kabel auswirken, einschließlich Einschaltströmen und Gleichtaktströmen.

Bewährte Methoden der VFD-Verkabelung

Neben der Beschränkung der Kabellängen bei Frequenzumrichtern auf ein notwendiges Minimum – nach Möglichkeit kürzer als 15 Meter – ist es auch wichtig, alle Teile einer solchen Anlage ordnungsgemäß zu erden, einschließlich der Steuer- und Maschinentafeln. Dies bedeutet, dass ein gemeinsamer Erdungsblocks oder ein Master-Potenzial verwendet werden sollte, das die schädlichen Auswirkungen von Erdschleifen verhindert, die durch unterschiedliche Massepotenziale zwischen verschiedenen Maschinenpunkten zu Erde entstehen. Das gilt insbesondere dann, wenn die Rückkopplung von der Maschine auf Spannungsreferenzen beruht, die – wenn sie nicht gegen Störströme gegen Erde geschützt sind – falsche Werte melden könnten. Dieses Thema wird in ausführlicher behandelt.

Tatsächlich benötigen viele Designs zusätzlich Komponenten wie Filter, kabelseitige Ferritringe und Erdungsringe für die Motorwelle sowie Abschirmungen, um die Störabstrahlung umfassend zu reduzieren. Ein typisches Beispiel: Ein einfaches Teil, auf das man bei Installationen von Frequenzumrichtern oft nicht verzichten kann, ist das Erdungsband. Dieses flache Bauteil besteht aus einem Streifen aus geflochtenem verzinntem Kupfer mit einer Ringklemme an jedem Ende. Wenn sie in ein motorgetriebenes Design integriert sind, verbinden solche Bänder den Anschluss für die Schutzerde an der Motorsteuerung, die bei allen Frequenzumrichtern enthalten ist, mit dem Erdpotenzial und leiten hochfrequentes elektrisches Rauschen viel besser zur Erde ab als ein runder Erdungsdraht. Seine relativ große Oberfläche kommt der Art und Weise entgegen, wie Wechselströme besonders bei hohen Frequenzen fließen, nämlich an den Oberflächen oder der Haut eines Leiters – daher der Begriff Skin-Effekt.

Eine weitere Einschränkung: Neben dem Schutz gegen leitungsgebundene Störungen sollte das Design auch gegen kapazitiv eingekoppeltes Rauschen bei hohen Frequenzen geschützt werden. Dazu gehören Störungen, die durch Elemente wie Erdungsbänder und ungeschirmte Motorkabel in Metallrohren in den Motorschaltkreis des Frequenzumrichters eindringen können. Denn alle diese Komponenten leiten leicht Störspannungen und erzeugen Erdschleifen. Ein weiterer Bereich, in dem kapazitiv eingekoppelte Störungen entschärft werden müssen, ist zwischen den Motorwicklungen und dem Motorgehäuse gegen Erde.

| Referenzen |

|---|

|

[1] Digi-Key: Das richtige Kabel füreine industrielle Anwendung [2] Art Pini: Messung kleiner Signale auf hohen Spannungen und Vermeidung von Masseschleifen in Sensoren, Digi-Key |